Im Kern wandelt der Sinterprozess pulverförmige Materialien mittels Wärme und Druck in eine feste, kohärente Masse um, ohne das Material bis zur Verflüssigung zu schmelzen. Dieser grundlegende Mechanismus verleiht ihm eine einzigartige Kombination von Vorteilen, die von überlegenen Materialeigenschaften und der Fähigkeit, komplexe Formen zu erzeugen, bis hin zu bemerkenswerter Kosteneffizienz in der Großserienproduktion reichen. Er ermöglicht die Herstellung von nahezu endformnahen Teilen mit hoher Wiederholgenauigkeit, exzellenten Oberflächengüten und verbesserter Festigkeit.

Sintern sollte nicht nur als Fertigungsmethode, sondern als Werkzeug der Werkstofftechnik verstanden werden. Es ermöglicht auf einzigartige Weise die Herstellung von Teilen mit präzise kontrollierten Mikrostrukturen und Eigenschaften, wodurch Designs und Leistungsmerkmale erschlossen werden, die mit traditionellem Gießen oder Zerspanen oft unerreichbar sind.

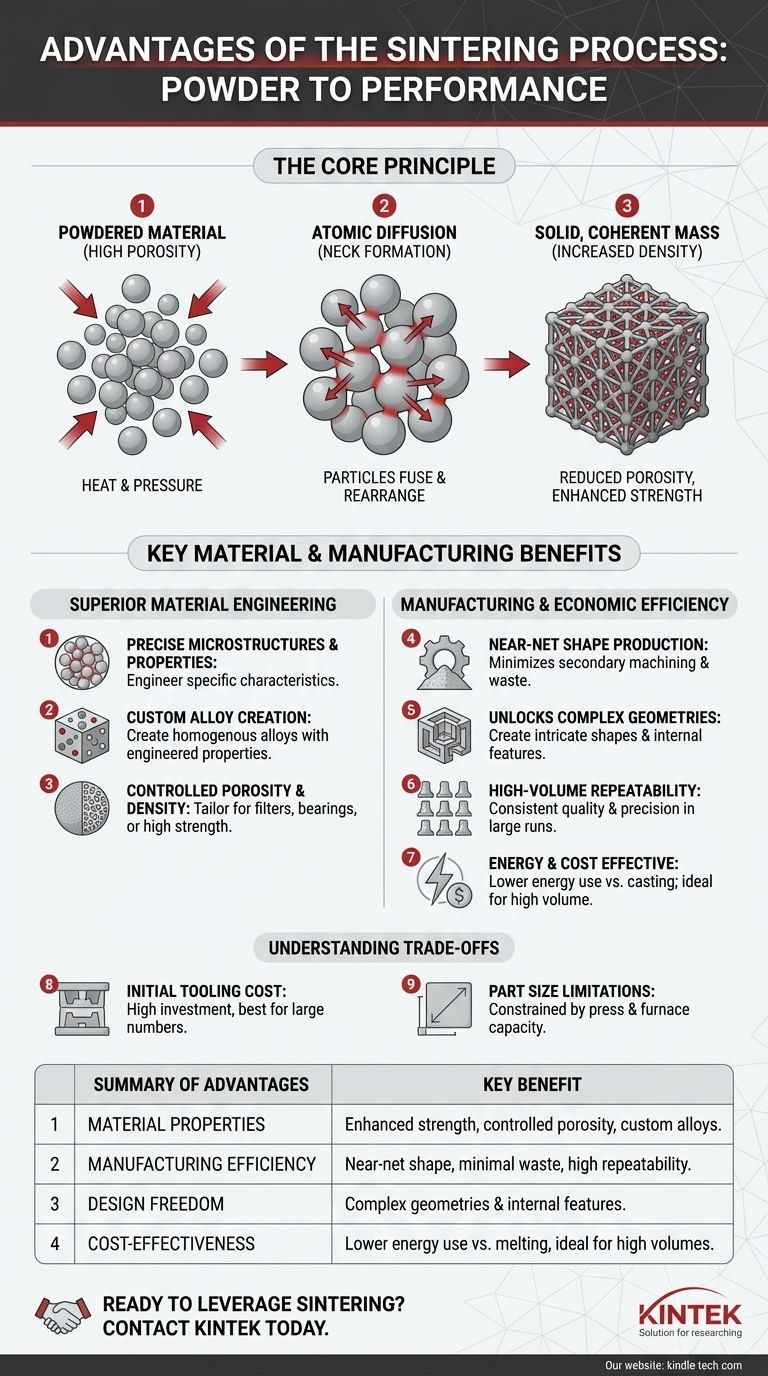

Das Kernprinzip: Pulver in Festigkeit umwandeln

Sintern ist ein Prozess der atomaren Diffusion. Durch Erhitzen eines verdichteten Pulvers auf eine Temperatur unterhalb seines Schmelzpunktes diffundieren Atome an den Kontaktpunkten der Partikel über die Grenzen hinweg, verschmelzen die Partikel miteinander und erzeugen ein festes Stück.

Reduzierung der Porosität und Erhöhung der Dichte

Die Ausgangskomponente ist ein komprimiertes Pulver mit erheblichem Leerraum oder Porosität zwischen den Partikeln. Während des Sinterns verschmelzen und ordnen sich die Partikel neu an, wodurch dieser Leerraum drastisch reduziert wird.

Diese Reduzierung der Porosität führt zu einem dichteren Endteil, was ein Hauptfaktor für seine erhöhte Festigkeit und verbesserte thermische und elektrische Leitfähigkeit ist.

Verschmelzen von Partikeln zur Erhöhung der Festigkeit

Wenn Atome zwischen Partikeln wandern, bilden sie an den Kontaktpunkten "Hälse". Diese Hälse wachsen mit der Zeit und verschweißen die einzelnen Partikel effektiv zu einem einzigen, miteinander verbundenen Gitter.

Dieser Prozess verleiht einem gesinterten Teil seine mechanische Integrität und Festigkeit und verwandelt ein zerbrechliches "Grünteil" in eine robuste, langlebige Komponente.

Legieren auf atomarer Ebene

Sintern ist auch eine effektive Methode zur Herstellung von Legierungen. Verschiedene elementare Pulver, wie Eisen, Kupfer, Nickel und Graphit, können vor der Verdichtung gemischt werden.

Während des Erhitzens diffundieren diese Elemente ineinander und bilden eine homogene Legierung mit spezifischen, konstruierten Eigenschaften im gesamten Endteil.

Fertigungs- und Wirtschaftsvorteile

Neben der Veränderung von Materialeigenschaften bietet das Sintern erhebliche Produktionsvorteile, die sich direkt auf Kosten und Designfreiheit auswirken.

Erreichen von Endformnähe und Reduzierung von Abfall

Sintern erzeugt Teile, die ihren endgültigen Abmessungen sehr nahe kommen, ein Zustand, der als Endformnähe bekannt ist.

Dies minimiert oder eliminiert drastisch die Notwendigkeit nachgeschalteter Bearbeitungsvorgänge, was Zeit spart, Materialabfall reduziert und die Gesamtkosten senkt. Dies macht den Prozess hocheffizient und umweltfreundlich.

Erschließung komplexer Geometrien

Das Formen von Pulver ermöglicht die Herstellung komplizierter Formen, innerer Hohlräume und komplexer Merkmale, die mit subtraktiven Methoden wie der Zerspanung schwierig, teuer oder unmöglich zu fertigen wären.

Dieser Vorteil ist entscheidend für die Massenproduktion komplexer Komponenten wie Zahnräder, Nocken und strukturelle Automobilteile.

Hohe Wiederholgenauigkeit und Präzision in der Großserie

Die Verwendung von langlebigen, wiederverwendbaren Formen und hochkontrollierten Prozessparametern stellt sicher, dass jedes produzierte Teil praktisch identisch ist.

Sintern liefert eine ausgezeichnete Maßgenauigkeit und hohe Wiederholgenauigkeit über Produktionsläufe von Tausenden oder sogar Millionen von Einheiten hinweg und gewährleistet so eine gleichbleibende Qualität und Leistung.

Energie- und Kosteneffizienz

Da das Sintern unterhalb des Schmelzpunktes des Materials arbeitet, verbraucht es deutlich weniger Energie als Gießprozesse.

Diese Energieeinsparung, kombiniert mit reduziertem Materialabfall und minimaler Nachbearbeitung, macht das Sintern zu einer außergewöhnlich kostengünstigen Methode für die Mittel- bis Großserienfertigung.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sintern nicht für jede Anwendung die optimale Wahl. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Die anfänglichen Werkzeugkosten

Die Herstellung der für die Pulververdichtung erforderlichen hochpräzisen Gesenke und Formen erfordert eine erhebliche Vorabinvestition.

Diese anfänglichen Kosten bedeuten, dass das Sintern im Allgemeinen für sehr geringe Stückzahlen oder Einzelprototypen nicht wirtschaftlich ist. Die Vorteile werden realisiert, wenn die Werkzeugkosten auf eine große Anzahl von Teilen amortisiert werden.

Einschränkungen der Teilegröße

Die Größe eines gesinterten Teils wird durch die Kapazität der Verdichtungspresse und die Größe des Ofens begrenzt. Extrem große Komponenten sind mit Standard-Sinteranlagen oft nicht realisierbar.

Bedenken hinsichtlich Restporosität

Obwohl das Sintern die Porosität erheblich reduziert, ist das Erreichen einer 100%igen Dichte schwierig und erfordert oft Sekundärprozesse. Für einige extreme, hochbeanspruchte Anwendungen könnte die minimale Restporosität ein leistungsbegrenzender Faktor im Vergleich zu einem vollständig dichten gewalzten oder geschmiedeten Material sein.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl des Fertigungsverfahrens muss direkt mit dem primären Ziel Ihres Projekts übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Teile liegt: Sintern ist eine ideale Wahl, da seine Fähigkeit, endformnahe Teile mit hoher Wiederholgenauigkeit zu erzeugen, Abfall und Nachbearbeitungskosten bei großen Stückzahlen minimiert.

- Wenn Ihr Hauptaugenmerk auf extremen Materialanforderungen liegt: Wählen Sie Sintern für Komponenten aus Materialien mit sehr hohen Schmelzpunkten, wie Wolfram oder Molybdän, die durch Schmelzen unpraktisch zu verarbeiten sind.

- Wenn Ihr Hauptaugenmerk auf einzigartigen Materialeigenschaften liegt: Verwenden Sie Sintern, wenn Sie eine bestimmte Eigenschaft konstruieren müssen, wie die kontrollierte Porosität, die für einen Filter erforderlich ist, oder die spezifische Legierungszusammensetzung für ein Hochleistungslager.

Letztendlich ermöglicht Ihnen die Anwendung des Sinterns, sowohl das Material als auch den Herstellungsprozess gleichzeitig für ein optimales Ergebnis zu entwickeln.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Materialeigenschaften | Verbesserte Festigkeit, kontrollierte Porosität und kundenspezifische Legierungsherstellung. |

| Fertigungseffizienz | Endformnahe Produktion, minimaler Abfall und hohe Wiederholgenauigkeit. |

| Designfreiheit | Möglichkeit zur Erstellung komplexer Geometrien und innerer Merkmale. |

| Kosteneffizienz | Geringerer Energieverbrauch im Vergleich zu Schmelzprozessen, ideal für hohe Stückzahlen. |

Bereit, Sintern für die Produktionsanforderungen Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche Sinterprozesse erforderlich sind. Unsere Lösungen helfen Ihnen, überlegene Materialeigenschaften und Fertigungseffizienz zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Projekt mit zuverlässigen, leistungsstarken Sinterwerkzeugen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Sinterofens? Herstellung von hochdichten UN-Keramikpellets

- Was sind die Hauptvorteile des Vakuumsinterns? Erreichen Sie überlegene Reinheit und Leistung