In der Industriechemie ist die Kalzinierung ein grundlegender thermischer Prozess, der zur Herbeiführung chemischer und physikalischer Veränderungen in festen Materialien eingesetzt wird. Ihre häufigste Anwendung findet sie bei der Zementherstellung, bei der Kalkstein erhitzt wird, um Kalk (Calciumoxid) zu erzeugen, die Hauptkomponente von Zement. Der Prozess wird auch häufig eingesetzt, um gebundenes Wasser aus Materialien zu entfernen, flüchtige Substanzen wie Kohlendioxid aus Erzen auszutreiben und die Kristallstruktur eines Materials für bestimmte Verwendungszwecke zu verändern.

Die Kalzinierung ist im Grunde ein Reinigungs- und Vorbereitungsschritt. Sie nutzt hohe Hitze unterhalb des Schmelzpunktes eines Materials, um flüchtige Substanzen wie Wasser und CO₂ auszutreiben, wodurch der chemische und physikalische Zustand des Materials für einen bestimmten industriellen Zweck grundlegend verändert wird.

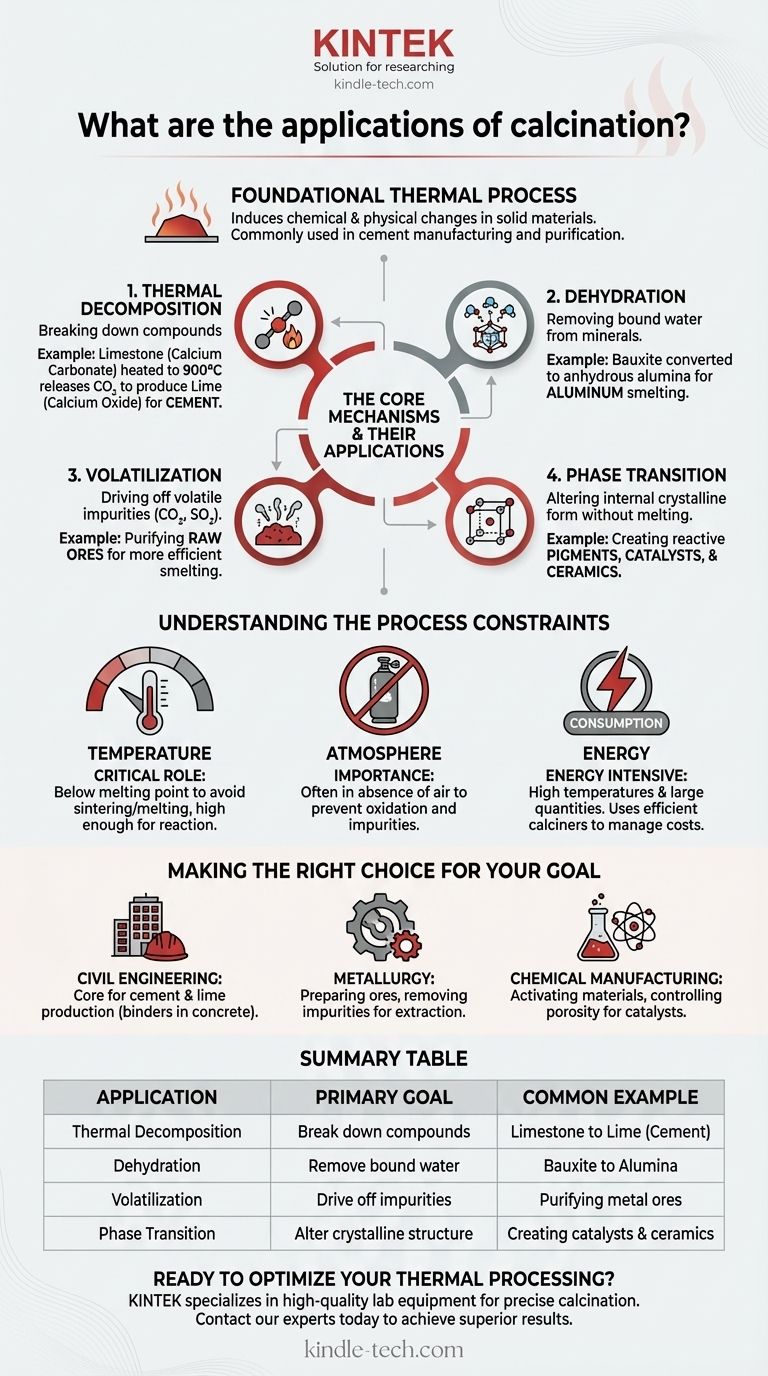

Die Kernmechanismen und ihre Anwendungen

Die Kalzinierung ist kein einzelner Prozess, sondern eine Kategorie thermischer Behandlungen. Ihre Anwendungen lassen sich am besten verstehen, indem man die spezifische Transformation betrachtet, die sie bewirken soll.

Thermische Zersetzung: Aufspaltung von Verbindungen

Dies ist die bedeutendste Anwendung der Kalzinierung, bei der Wärme genutzt wird, um eine chemische Verbindung in einfachere Substanzen zu zerlegen.

Das Paradebeispiel ist die Herstellung von Kalk (Calciumoxid) aus Kalkstein (Calciumcarbonat). Wenn Kalkstein auf etwa 900 °C erhitzt wird, zersetzt er sich, setzt Kohlendioxidgas frei und hinterlässt Kalk.

Diese Reaktion ist der Eckpfeiler der globalen Zementindustrie. Der entstehende Kalk ist das entscheidende Bindemittel in Beton und Mörtel.

Dehydratisierung: Entfernen von gebundenem Wasser

Viele Mineralien existieren als Hydrate, was bedeutet, dass Wassermoleküle chemisch in ihrer Kristallstruktur gebunden sind.

Die Kalzinierung liefert die notwendige Energie, um diese Bindungen zu lösen und das Wasser als Dampf auszutreiben. Dies ist unerlässlich bei Prozessen wie der Herstellung von Aluminiumoxid aus Bauxiterz, bei dem hydratisiertes Aluminiumoxid in wasserfreies Aluminiumoxid umgewandelt wird, das dann zu Aluminium eingeschmolzen wird.

Verflüchtigung: Austreiben von Verunreinigungen

Rohstoffe und andere feste Materialien enthalten oft flüchtige Verunreinigungen, die vor der Weiterverarbeitung entfernt werden müssen.

Bei der Kalzinierung wird das Material auf eine Temperatur erhitzt, bei der diese flüchtigen Bestandteile (wie Kohlendioxid oder Schwefeldioxid) als Gas ausgetrieben werden. Dies reinigt das Material und erhöht die Konzentration des gewünschten Elements, wodurch nachfolgende Schritte wie das Schmelzen effizienter werden.

Phasenübergang: Veränderung der Kristallstruktur

Wärme kann verwendet werden, um die innere Kristallform (Phase) eines Materials zu ändern, ohne es zu schmelzen.

Dies ist eine subtilere, aber entscheidende Anwendung. Beispielsweise kann sie verwendet werden, um ein Material in eine reaktivere oder stabilere Form umzuwandeln, was bei der Herstellung von Pigmenten, Katalysatoren und bestimmten Keramiken von entscheidender Bedeutung ist. Das Endprodukt hat die gleiche chemische Formel, aber unterschiedliche physikalische Eigenschaften.

Verständnis der Prozessbeschränkungen

Die Wirksamkeit der Kalzinierung hängt von der präzisen Steuerung ihrer Parameter ab. Eine Fehlsteuerung dieser Variablen kann zu einer unvollständigen Reaktion oder einem ruinierten Produkt führen.

Die entscheidende Rolle der Temperatur

Die Prozesstemperatur muss sorgfältig gesteuert werden. Sie muss hoch genug sein, um die gewünschte Zersetzung oder Phasenänderung einzuleiten, aber unterhalb des Schmelzpunktes des Materials bleiben.

Ist die Temperatur zu niedrig, verläuft die Reaktion unvollständig. Ist sie zu hoch, kann das Material schmelzen oder sintern (zu einer festen Masse verschmelzen), wodurch die gewünschte pulverförmige oder poröse Struktur zerstört wird.

Die Bedeutung der Atmosphäre

Die Kalzinierung wird typischerweise in Abwesenheit oder bei begrenzter Zufuhr von Luft durchgeführt. Dies soll unerwünschte Nebenreaktionen, insbesondere die Oxidation, verhindern.

Bei einigen spezifischen Anwendungen wird absichtlich eine kontrollierte Menge eines Oxidationsmittels zugeführt. Bei den meisten Anwendungen, wie der Kalkherstellung, würde eine unkontrollierte Atmosphäre jedoch zu Verunreinigungen und einem Produkt geringerer Qualität führen.

Energieverbrauch und Durchsatz

Das Erhitzen großer Mengen fester Materialien auf hohe Temperaturen ist extrem energieintensiv und stellt für Industrien wie die Zementherstellung erhebliche Betriebskosten dar.

Die verwendete Anlage, typischerweise ein großer, rotierender zylindrischer Ofen, der als Kalzinierofen bezeichnet wird, ist darauf ausgelegt, den Wärmeaustausch und den Materialdurchsatz zu maximieren und gleichzeitig diese hohen Energiekosten zu bewältigen.

Die richtige Wahl für Ihr Ziel treffen

Die Relevanz der Kalzinierung hängt vollständig von Ihrem industriellen Kontext ab. Ihr Wert liegt in ihrer Fähigkeit, einen festen Rohstoff für seinen endgültigen Zweck vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf dem Bauwesen oder der Konstruktion liegt: Sie werden die Kalzinierung als Kernprozess zur Herstellung von Zement und Kalk, den grundlegenden Bindemitteln in Beton und Mörtel, kennenlernen.

- Wenn Ihr Hauptaugenmerk auf der Metallurgie oder Materialwissenschaft liegt: Sie werden die Kalzinierung zur Aufbereitung von Erzen durch Entfernung flüchtiger Verunreinigungen und Wasser nutzen, was nachgeschaltete Extraktionsprozesse effizienter macht.

- Wenn Ihr Hauptaugenmerk auf der chemischen Fertigung liegt: Die Kalzinierung ist entscheidend für die Herstellung von Katalysatoren und Trockenmitteln, indem Materialien aktiviert und ihre Porosität und Kristallstruktur durch präzises Erhitzen gesteuert werden.

Letztendlich bedeutet das Verständnis der Kalzinierung, zu verstehen, wie man rohe Feststoffe gezielt in raffinierte, funktionale Materialien umwandelt.

Zusammenfassungstabelle:

| Anwendung | Hauptziel | Häufiges Beispiel |

|---|---|---|

| Thermische Zersetzung | Aufspaltung von Verbindungen | Kalkstein zu Kalk (Zement) |

| Dehydratisierung | Entfernen von gebundenem Wasser | Bauxit zu Aluminiumoxid |

| Verflüchtigung | Austreiben von Verunreinigungen | Reinigung von Metallerzen |

| Phasenübergang | Veränderung der Kristallstruktur | Herstellung von Katalysatoren & Keramiken |

Bereit, Ihre thermische Verarbeitung zu optimieren?

Die Kalzinierung ist ein entscheidender Schritt, um die präzisen Materialeigenschaften zu erreichen, die in der modernen Industrie erforderlich sind. Ob Sie Katalysatoren entwickeln, Erze reinigen oder fortschrittliche Keramiken herstellen – die richtige Ausrüstung ist grundlegend für Ihren Erfolg.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die thermische Verarbeitung. Unsere Lösungen sind darauf ausgelegt, die präzise Temperaturkontrolle und Atmosphärensteuerung zu bieten, die für eine effektive Kalzinierung unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anwendungen Ihres Labors unterstützen und Ihnen helfen können, überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele