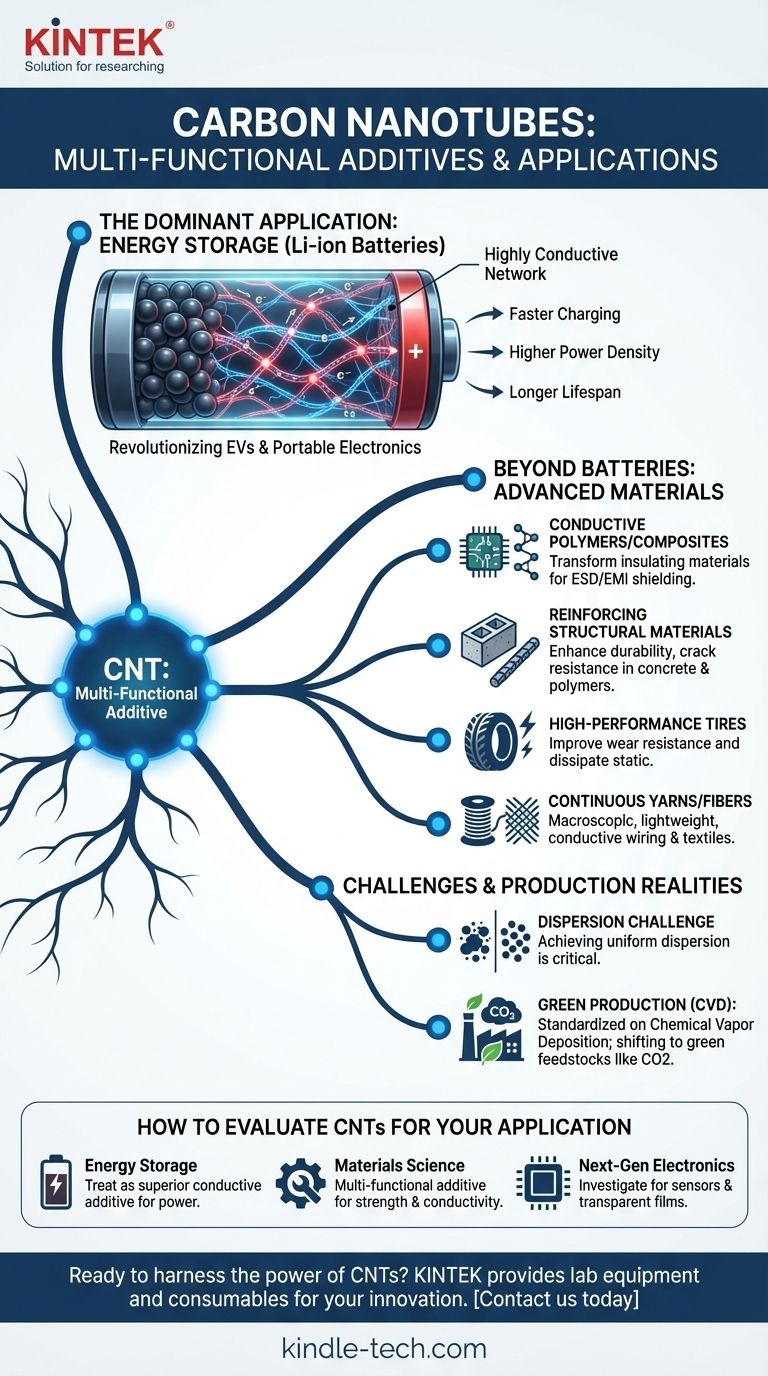

Im Kern ist eine Kohlenstoffnanoröhre (CNT) ein multifunktionaler Zusatzstoff. Ihre wichtigste kommerzielle Anwendung ist heute die als hochleitfähiger Zusatzstoff in den Elektroden von Lithium-Ionen-Batterien, wo sie die Leistung und Langlebigkeit erheblich verbessert. Neben Batterien werden CNTs zur Verbesserung fortschrittlicher Verbundwerkstoffe, Polymere, Beton eingesetzt und für Elektronik, Sensoren und transparente leitfähige Folien der nächsten Generation entwickelt.

Obwohl Kohlenstoffnanoröhren jahrzehntelang in unzähligen Bereichen erforscht wurden, konzentriert sich ihr aktueller, realer Einfluss überwiegend auf einen Bereich: die Herstellung besserer Batterien. Das Verständnis ihrer Rolle als leistungssteigernder Zusatzstoff und nicht als eigenständiges Material ist der Schlüssel, um die kommerzielle Realität von wissenschaftlichem Hype zu trennen.

Die dominierende Anwendung: Revolutionierung der Energiespeicherung

Das explosive Wachstum von Elektrofahrzeugen und tragbarer Elektronik hat eine immense Nachfrage nach besseren Batterien geschaffen. Hier haben Kohlenstoffnanoröhren ihre bisher bedeutendste und kommerziell erfolgreichste Anwendung gefunden.

Verbesserung von Lithium-Ionen-Batterien

CNTs werden hauptsächlich als leitfähige Zusatzstoffe innerhalb von Batterie-Kathoden und -Anoden verwendet. Sie bilden ein hochwirksames, dreidimensionales elektrisches Netzwerk im gesamten Elektrodenmaterial.

Dieses Netzwerk verbessert die Batterieleistung dramatisch, indem es einen schnelleren Elektronentransport ermöglicht. Das Ergebnis sind höhere Lade-/Entladeraten, eine höhere Energiedichte und eine längere Betriebslebensdauer.

Antrieb von Marktwachstum und Konsolidierung

Die Nachfrage aus der Batterieindustrie ist der Haupttreiber für den gesamten CNT-Markt. Dies hat zu einem massiven Anstieg der Produktionsmengen und erheblichen Investitionen in neue Produktionskapazitäten geführt.

Wir beobachten auch eine Marktbereinigung, bei der große Chemie- und Materialunternehmen kleinere CNT-Hersteller aufkaufen, um ihre Position in der sich schnell ausweitenden Batterielieferkette zu sichern.

Jenseits von Batterien: Entwicklung fortschrittlicher Materialien

Obwohl Batterien die Hauptanwendung sind, ermöglichen die einzigartigen Eigenschaften von CNTs ihre Funktion als leistungsstarke Zusatzstoffe in einer Vielzahl von Materialien. Das Ziel ist immer, einem Massenmaterial eine neue Eigenschaft, wie Leitfähigkeit oder Festigkeit, zu verleihen.

Leitfähige Polymere und Verbundwerkstoffe

Die Zugabe selbst eines geringen Prozentsatzes von CNTs kann ein isolierendes Polymer oder einen Kunststoff in ein leitfähiges oder halbleitendes Material verwandeln. Dies ist entscheidend für Anwendungen, die einen Schutz vor elektrostatischer Entladung (ESD) oder eine Abschirmung elektromagnetischer Interferenzen (EMI) erfordern.

Verstärkung von Strukturmaterialien

Die außergewöhnliche Festigkeit und das hohe Seitenverhältnis von CNTs machen sie zu einem effektiven Verstärkungsmittel. Wenn sie ordnungsgemäß in Materialien wie Beton, Asphalt oder faserverstärkten Polymeren dispergiert werden, können sie die Haltbarkeit, Rissbeständigkeit und die allgemeine mechanische Festigkeit verbessern.

Herstellung von Hochleistungsreifen

In Reifen erfüllen CNTs einen doppelten Zweck. Sie können die mechanischen Eigenschaften des Gummis für eine bessere Verschleißfestigkeit verbessern und gleichzeitig die notwendige Leitfähigkeit bereitstellen, um die Ansammlung statischer Elektrizität abzuleiten.

Das Versprechen kontinuierlicher Garne

Ein Schlüsselbereich der Innovation ist das Spinnen von CNTs zu kontinuierlichen, makroskopischen Fasern oder Garnen. Dies wandelt sie von einem Pulverzusatzstoff in ein strukturelles Material um und eröffnet Möglichkeiten für Anwendungen wie leichte, hochleitfähige Verkabelungen und fortschrittliche Funktionstextilien.

Abwägungen und Produktionsrealitäten verstehen

Das Potenzial von CNTs ist immens, aber ihre praktische Anwendung bringt erhebliche technische und wirtschaftliche Herausforderungen mit sich. Das Verständnis dieser Hürden ist für jede reale Implementierung von entscheidender Bedeutung.

Die Dispersionsherausforderung

Die größte Herausforderung bei der Verwendung von CNTs ist die Dispersion. In ihrem Rohzustand neigen sie aufgrund starker intermolekularer Kräfte dazu, zu verklumpen, was ihre Vorteile zunichtemacht. Eine feine, gleichmäßige Dispersion in einem Wirtsmaterial (wie einem Polymer oder einem Batterieschlamm) zu erreichen, ist ein komplexer Prozess, der für den Erfolg entscheidend ist.

Vom Labor zur Fabrik

Frühe Produktionsmethoden wie Laserablation und Lichtbogendischargieren eignen sich nicht für die großtechnische, kostengünstige Fertigung. Die Industrie hat sich für die chemische Gasphasenabscheidung (CVD) als dominierendes kommerzielles Verfahren standardisiert.

Der Wandel hin zu umweltfreundlicheren Produktionsmethoden

Neue Forschung konzentriert sich auf umweltfreundlichere Produktionsmethoden. Dazu gehört die Verwendung von Abfall oder abgeschiedenem Kohlendioxid als Ausgangsmaterial durch Elektrolyse oder die Methanpyrolyse, die gleichzeitig CNTs und sauberen Wasserstoff erzeugen kann.

Wie man CNTs für Ihre Anwendung bewertet

Um Kohlenstoffnanoröhren effektiv zu nutzen, müssen Sie ihre Eigenschaften auf Ihr spezifisches Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Energiespeicherung liegt: Betrachten Sie CNTs als einen überlegenen leitfähigen Zusatzstoff, um herkömmlichen Ruß zu ersetzen oder zu ergänzen, um die Leistungsdichte und Zyklenlebensdauer der Batterie zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Betrachten Sie CNTs als einen multifunktionalen Zusatzstoff zur Verbesserung der mechanischen Festigkeit bei gleichzeitiger Einführung elektrischer oder thermischer Leitfähigkeit in Verbundwerkstoffe.

- Wenn Ihr Hauptaugenmerk auf der Elektronik der nächsten Generation liegt: Untersuchen Sie spezielle, hochreine CNTs und fortschrittliche Abscheidungstechniken wie PECVD für Anwendungen in Sensoren, thermischen Schnittstellenmaterialien und transparenten Folien.

Letztendlich erfordert die Nutzung der Kraft von Kohlenstoffnanoröhren, dass man die Vorstellung eines Wundermaterials hinter sich lässt und sich auf ihren strategischen Einsatz als hochwirksamen Zusatzstoff konzentriert.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptverwendung von CNTs | Hauptvorteil |

|---|---|---|

| Energiespeicherung | Leitfähiger Zusatzstoff in Li-Ionen-Batterieelektroden | Höhere Leistungsdichte, schnelleres Laden, längere Lebensdauer |

| Fortschrittliche Verbundwerkstoffe | Verstärkung in Polymeren, Beton, Reifen | Erhöhte Festigkeit, Haltbarkeit und Leitfähigkeit |

| Elektronik der nächsten Generation | Transparente leitfähige Folien, Sensoren, thermische Materialien | Überlegene elektrische und thermische Eigenschaften |

Bereit, die Kraft der Kohlenstoffnanoröhren in Ihren Projekten zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für die Forschung und Entwicklung fortschrittlicher Materialien. Ob Sie Batterien der nächsten Generation entwickeln, Verbundwerkstoffe verbessern oder die Grenzen der Elektronik erweitern – unsere Lösungen unterstützen Ihre Innovation. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, mit Kohlenstoffnanoröhren überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Bornitrid (BN) Keramikrohr

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Zentrifugenröhrchen

- Mehrzonen-Labortiegelofen

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Warum wird Bornitrid in RRDEs verwendet? Erhöhen Sie die Präzision mit überlegenem Isolier- und Schutzmaterial

- Was ist die Funktion einer BN-Innenlage in einer Graphitform während des Blitzsinterns? Präzise Stromsteuerung meistern

- Was ist die Funktion des Keramikrohrs in einem DBD-Plasmaschlauch? Verbesserung der Stabilität für die Behandlung empfindlicher Materialien

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung

- Wofür werden Keramikrohre verwendet? Wesentliche Komponenten für extreme Hitze & elektrische Isolierung