Obwohl es sich um ein ausgezeichnetes Fügeverfahren handelt, ist das Hartlöten nicht universell einsetzbar. Seine Hauptnachteile ergeben sich aus den inhärenten Festigkeitsbegrenzungen des Lötmittels, der sorgfältigen Vorbereitung, die für eine erfolgreiche Verbindung erforderlich ist, und den Prozessbeschränkungen, die es für bestimmte Umgebungen mit hoher Produktionsmenge ungeeignet machen können.

Die Kernbeschränkung des Hartlötens besteht darin, dass die Eigenschaften der fertigen Verbindung – ihre Festigkeit und Temperaturbeständigkeit – durch das Lötmittel und nicht durch die stärkeren Grundwerkstoffe bestimmt werden. Dies, kombiniert mit seiner Empfindlichkeit gegenüber Oberflächensauberkeit und Konstruktion der Verbindung, führt zu einem spezifischen Satz von betrieblichen Kompromissen.

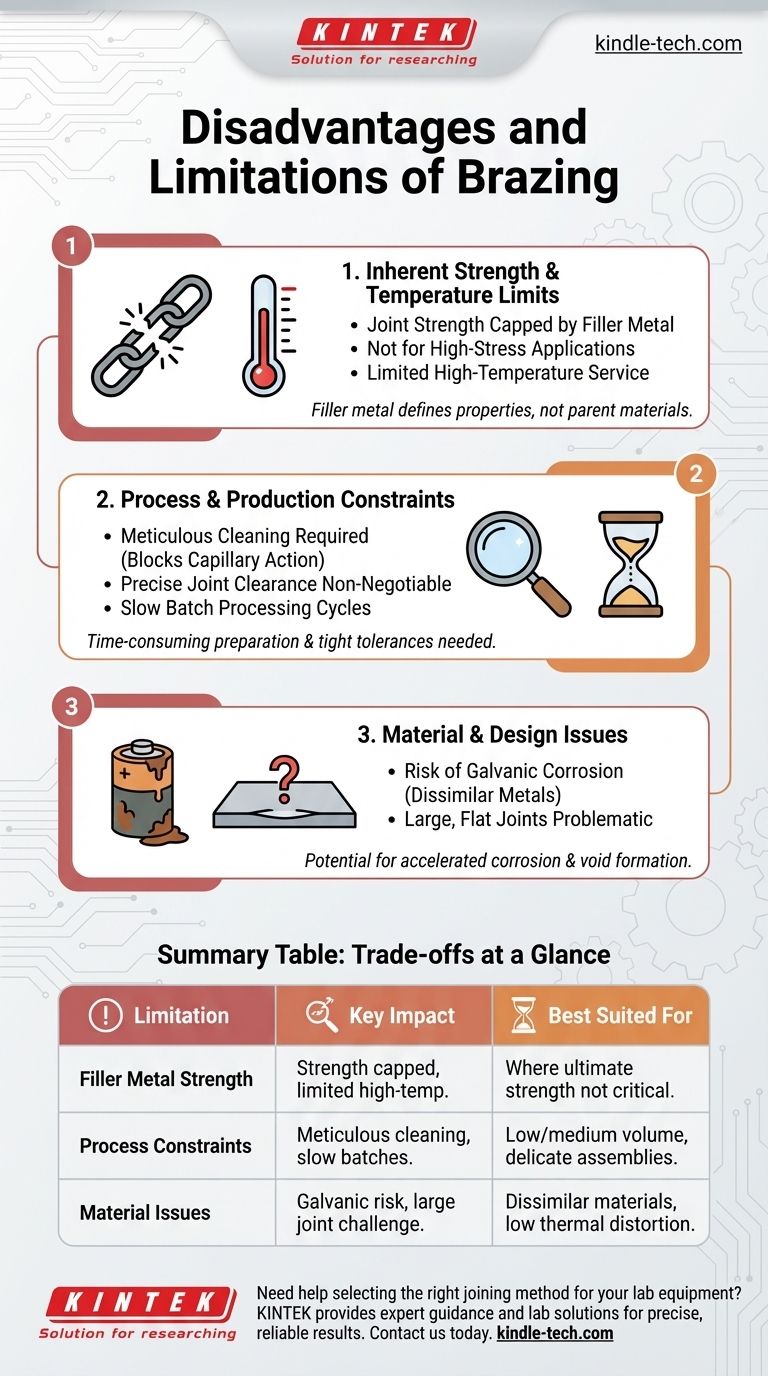

Einschränkung 1: Inhärente Festigkeit und Temperaturbeständigkeit

Die grundlegendste Einschränkung einer Hartlötverbindung besteht darin, dass sie nur so stark sein kann wie das verwendete Lötmittel.

Die Obergrenze des Lötmittels

Im Gegensatz zum Schweißen, bei dem die Grundwerkstoffe miteinander verschmolzen werden, verwendet das Hartlöten eine separate Legierung mit niedrigerem Schmelzpunkt, die als Klebstoff dient. Das bedeutet, dass die Zugfestigkeit der Verbindung durch die Festigkeit dieses Lötmittels begrenzt wird, die fast immer geringer ist als die der zu fügenden Grundwerkstoffe.

Nicht geeignet für Hochbeanspruchungsanwendungen

Da das Lötmittel das schwache Glied ist, ist das Hartlöten im Allgemeinen nicht das bevorzugte Verfahren für Anwendungen, die extrem hohen Lasten oder Spannungen ausgesetzt sind, bei denen die volle Festigkeit des Grundwerkstoffs erhalten bleiben muss.

Begrenzte Hochtemperaturanwendung

Die Betriebstemperatur eines hartgelöteten Bauteils wird durch den Schmelzpunkt der Lötlegierung begrenzt. Wenn das Bauteil bei einer Temperatur betrieben wird, die sich dem Schmelzpunkt des Lötmittels nähert, verliert die Verbindung ihre Integrität und versagt.

Einschränkung 2: Prozess- und Produktionsbeschränkungen

Der Hartlötprozess selbst stellt strenge Anforderungen, die die Produktionsgeschwindigkeit und Komplexität beeinflussen können.

Die entscheidende Notwendigkeit der Sauberkeit

Das Hartlöten ist auf die Kapillarwirkung angewiesen, um das geschmolzene Lötmittel in die Verbindung zu ziehen. Diese Wirkung kann durch Verunreinigungen wie Öle, Fett und Oxide vollständig blockiert werden. Daher müssen die Teile vor dem Hartlöten penibel gereinigt werden, was einen obligatorischen und zeitaufwändigen Schritt im Herstellungsprozess darstellt.

Präzise Fugenluft ist nicht verhandelbar

Damit die Kapillarwirkung effektiv funktioniert, muss der Spalt zwischen den beiden zu fügenden Teilen präzise und konstant sein. Ein zu großer Spalt verhindert, dass das Lötmittel hineingezogen wird, während ein zu geringer Spalt seinen Fluss behindern kann. Dies erfordert enge Fertigungstoleranzen.

Langsame Chargenverarbeitungszyklen

Wie beim Ofen- und Vakuumlöten wird der Prozess oft in Chargen durchgeführt. Der Zyklus des Ladens der Teile, Erzeugens eines Vakuums oder einer kontrollierten Atmosphäre, des Erhitzens, Abkühlens und Entladens ist von Natur aus langsam und macht ihn weniger geeignet, um das Tempo von Hochvolumen-Fertigungslinien aufrechtzuerhalten.

Einschränkung 3: Potenzielle Material- und Designprobleme

Abgesehen von Festigkeit und Prozess gibt es Materialaspekte zu beachten.

Risiko der galvanischen Korrosion

Beim Fügen unterschiedlicher Metalle kann die Kombination von zwei verschiedenen Grundwerkstoffen und einem dritten Lötmetall in Gegenwart eines Elektrolyten (wie Feuchtigkeit) eine galvanische Zelle bilden. Dies kann zu einer beschleunigten Korrosion an der Verbindung führen und deren langfristige Haltbarkeit beeinträchtigen.

Große, flache Fugen können problematisch sein

Das Erreichen einer lückenlosen Verbindung über eine sehr große Oberfläche kann schwierig sein. Es ist schwierig sicherzustellen, dass das Flussmittel oder die Atmosphäre über den gesamten Bereich perfekt wirken und dass sich das Lötmittel gleichmäßig in jeden Teil der Verbindung zieht.

Die Kompromisse verstehen

Es ist entscheidend, diese Einschränkungen nicht als Fehler, sondern als inhärente Kompromisse für die einzigartigen Vorteile des Hartlötens zu betrachten.

Geringere Hitze für weniger Verzug

Die niedrigeren Prozesstemperaturen beim Hartlöten (im Vergleich zum Schweißen) sind ein erheblicher Vorteil. Dies minimiert thermische Verformungen und Eigenspannungen und macht es ideal für das Fügen empfindlicher, dünnwandiger oder komplexer Baugruppen, die durch hohe Hitze beschädigt würden.

Fügen unterschiedlicher Materialien

Das Hartlöten ist eines der besten Verfahren zum Fügen radikal unterschiedlicher Materialien, wie Kupfer mit Stahl oder Keramiken mit Metallen. Die Einschränkungen des Lötmittels sind der Preis, der für diese einzigartige Fähigkeit gezahlt wird.

Erstellung sauberer, dichter Verbindungen

Die vom Prozess geforderte sorgfältige Reinigung und die präzisen Spalte führen zu extrem hochwertigen, sauberen und oft hermetisch dichten Verbindungen mit geringem Bedarf an nachträglicher Oberflächenbearbeitung.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich sind die „Nachteile“ des Hartlötens nur dann Nachteile, wenn sie Ihrem Hauptziel widersprechen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Hochtemperaturbeständigkeit liegt: Sie sollten wahrscheinlich ein Schweißverfahren in Betracht ziehen, das die Grundwerkstoffe miteinander verschmilzt.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeits-, Hochvolumenproduktion liegt: Ein automatisiertes Schweißverfahren oder eine mechanische Befestigung kann besser geeignet sein als langsamere Chargen-Hartlötzyklen.

- Wenn Ihr Hauptaugenmerk auf dem Fügen unterschiedlicher Materialien oder komplexer Baugruppen mit minimaler thermischer Verformung liegt: Die Prozessanforderungen und Festigkeitsbeschränkungen des Hartlötens sind akzeptable Kompromisse, um Ihr Ziel zu erreichen.

Die Wahl des richtigen Fügeverfahrens erfordert das Verständnis nicht nur seiner Stärken, sondern auch seiner inhärenten Einschränkungen und wie diese mit den Anforderungen Ihrer spezifischen Anwendung übereinstimmen.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung | Am besten geeignet für |

|---|---|---|

| Festigkeit des Lötmittels | Verbindungsfestigkeit wird durch das Lötmittel und nicht durch die Grundwerkstoffe begrenzt. Begrenzte Hochtemperaturanwendung. | Anwendungen, bei denen die ultimative Festigkeit nicht kritisch ist. |

| Prozessbeschränkungen | Erfordert penible Reinigung, präzise Fugenabstände und langsame Chargenzyklen. | Produktion mit geringem bis mittlerem Volumen; komplexe oder empfindliche Baugruppen. |

| Materialprobleme | Risiko der galvanischen Korrosion bei unterschiedlichen Metallen; herausfordernd für große, flache Fugen. | Fügen unterschiedlicher Materialien, bei denen thermische Verformungen minimiert werden müssen. |

Benötigen Sie Hilfe bei der Auswahl des richtigen Fügeverfahrens für Ihre Laborausrüstung?

Hartlöten bietet einzigartige Vorteile für empfindliche Baugruppen und unterschiedliche Materialien, aber das Verständnis seiner Einschränkungen ist der Schlüssel zu einer erfolgreichen Anwendung. Bei KINTEK sind wir darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien bereitzustellen, um Ihre spezifischen Füge- und Fertigungsanforderungen zu unterstützen.

Lassen Sie sich von unseren Experten zur optimalen Lösung für Ihr Projekt führen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, präzise und zuverlässige Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Bornitrid (BN) Keramikplatte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Andere fragen auch

- Wie funktioniert die Chemie des Abschreckens? Die Beherrschung des atomaren Wettlaufs für härteren Stahl

- Was sind die kritischen Funktionen des Vakuumsystems in einem Sinterofen für Cu/Ti3SiC2/C/MWCNT-Verbundwerkstoffe?

- Wie beeinflusst die Temperatur das Sintern? Meistern Sie den thermischen Sweet Spot für dichte, starke Teile

- Ist Vakuumguss besser als Schleuderguss? Wählen Sie den richtigen Prozess für Ihr Projekt

- Was ist die Biomassepyrolyse? Abfall in wertvolle Biokohle, Bio-Öl und Synthesegas umwandeln

- Welchem Vorgang folgt die Abschreckung normalerweise? Der essentielle Anlassprozess für Zähigkeit

- Welche Rolle spielt ein Vakuumlichtbogenschmelzofen im Labor? Beherrschen der Synthese von Hochentropielegierungen

- Welche Wärmebehandlung ist die beste? Wählen Sie den richtigen Prozess für die Eigenschaften Ihres Metalls