Im Kern wird ein Vakuumofen für Hochtemperatur-Wärmebehandlungsprozesse eingesetzt, bei denen die Verhinderung chemischer Reaktionen mit atmosphärischen Gasen von entscheidender Bedeutung ist. Zu seinen Hauptanwendungen gehören das Löten komplexer Baugruppen, das Sintern von Pulvermetallen sowie das Glühen oder Härten von Hochleistungslegierungen. Diese Prozesse sind in Branchen wie der Luft- und Raumfahrt, der Herstellung medizinischer Geräte und der Produktion von High-End-Werkzeugen unerlässlich.

Ein Vakuumofen ist nicht nur ein heißerer Ofen; er ist eine hochkontrollierte Umgebung. Er wird anderen Wärmebehandlungsmethoden vorgezogen, wenn die absolute Reinheit des Materials und die präzise Kontrolle seiner Endeigenschaften wichtiger sind als die Verarbeitungsgeschwindigkeit oder die anfänglichen Anschaffungskosten.

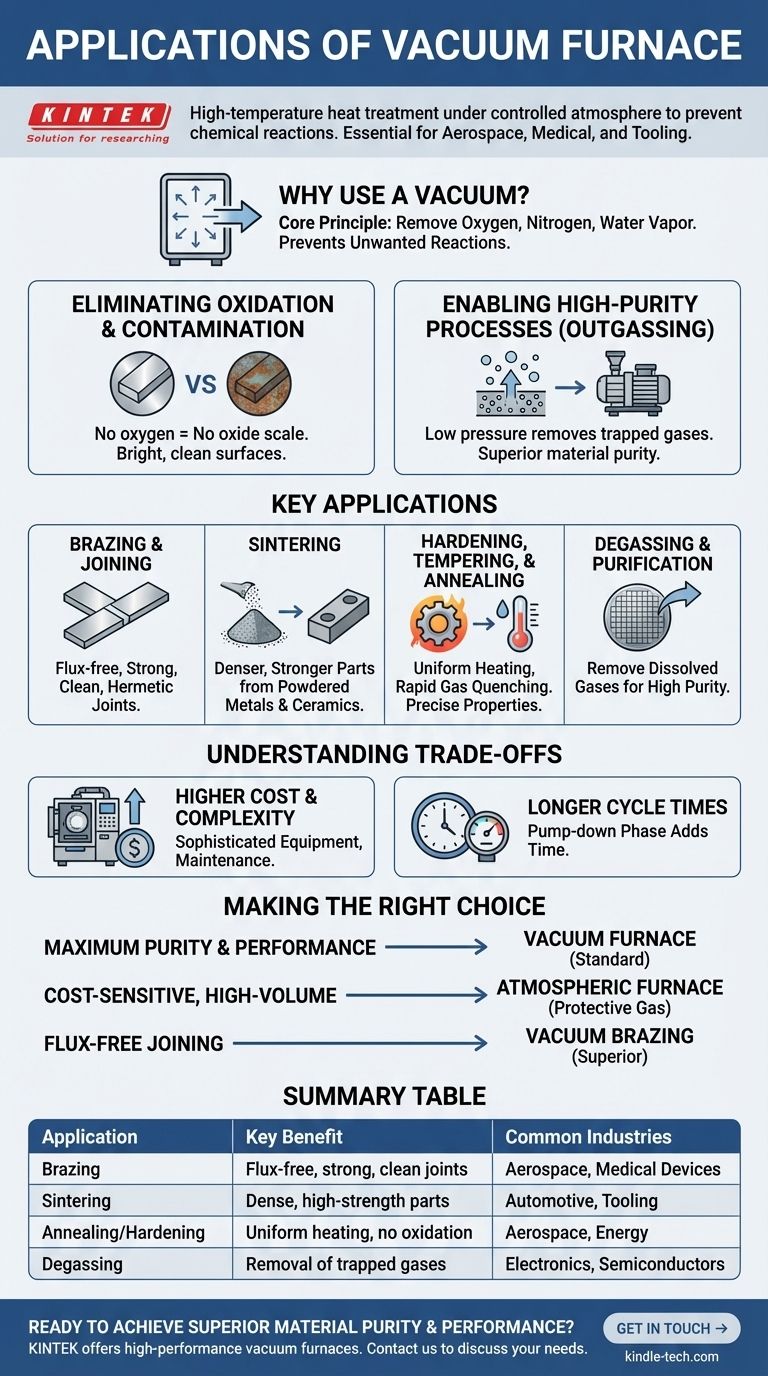

Das Kernprinzip: Warum ein Vakuum verwenden?

Der grundlegende Zweck eines Vakuumofens besteht darin, die Atmosphäre – hauptsächlich Sauerstoff, Stickstoff und Wasserdampf – aus der Heizkammer zu entfernen. Diese einfache Handlung des Entfernens von Luft eröffnet mehrere kritische Prozessvorteile, indem unerwünschte chemische Reaktionen bei hohen Temperaturen verhindert werden.

Beseitigung von Oxidation und Kontamination

Wenn Metalle erhitzt werden, reagieren sie leicht mit Sauerstoff in der Luft, wodurch eine Schicht aus Oxidzunder auf der Oberfläche entsteht. Diese Oxidation kann die Oberflächengüte eines Teils ruinieren, seine Abmessungen verändern und eine Schwachstelle erzeugen.

Eine Vakuumumgebung eliminiert effektiv den Sauerstoff und ermöglicht es, Materialien auf extreme Temperaturen zu erhitzen, während sie hell, sauber und frei von Oberflächenkontamination bleiben.

Ermöglichung hochreiner Prozesse

Über die bloße Verhinderung von Kontamination hinaus kann ein Vakuum Materialien aktiv reinigen. Die Niederdruckumgebung fördert die Freisetzung von eingeschlossenen Gasen und anderen flüchtigen Verunreinigungen aus dem Materialinneren, ein Prozess, der als Entgasung bezeichnet wird.

Diese unerwünschten Elemente werden dann durch das Vakuumpumpsystem entfernt, was zu einem Endprodukt mit höherer Reinheit und überlegenen Leistungseigenschaften führt.

Schlüsselanwendungen, die durch Kernvorteile vorangetrieben werden

Die kontrollierte, saubere Umgebung eines Vakuumofens macht ihn zur idealen Wahl für anspruchsvolle Anwendungen, bei denen die Materialintegrität nicht verhandelbar ist.

Löten und Verbinden

Beim Löten wird ein Füllmetall verwendet, um zwei Komponenten miteinander zu verbinden. In einer normalen Atmosphäre würden Oxide auf den Oberflächen der Komponenten verhindern, dass das Füllmetall richtig benetzt und haftet, was aggressive Flussmittel erfordern würde.

Vakuumlöten macht den Einsatz von Flussmittel überflüssig, da die makellosen, oxidfreien Oberflächen es dem Füllmetall ermöglichen, frei zu fließen und eine außergewöhnlich starke, saubere und dichte Verbindung herzustellen. Dies ist entscheidend für Luft- und Raumfahrtkomponenten und medizinische Implantate.

Sintern von Pulvermetallen und Keramiken

Sintern ist der Prozess des Verschmelzens feiner Partikel durch Hitze, knapp unterhalb ihres Schmelzpunktes. Es wird verwendet, um feste Komponenten aus Pulvermetallen oder Keramiken herzustellen.

Die Verwendung eines Vakuums verhindert eingeschlossene Gase zwischen den Partikeln und stellt sicher, dass beim Erhitzen keine Verunreinigungen eingebracht werden. Dies führt zu einem dichteren, festeren Endteil, was für die Herstellung von Schneidwerkzeugen, Automobilkomponenten und porösen Filtern unerlässlich ist.

Härten, Vergüten und Glühen

Diese Prozesse verändern die Mikrostruktur eines Metalls, um gewünschte mechanische Eigenschaften wie Härte, Zähigkeit oder Duktilität zu erzielen. Ein Vakuumofen bietet zwei entscheidende Vorteile.

Erstens bietet er eine außergewöhnliche Temperaturhomogenität, die sicherstellt, dass das gesamte Teil gleichmäßig erhitzt wird. Zweitens ermöglicht die Fähigkeit zur schnellen Gasabschreckung (Rückführung der Kammer mit einem Inertgas wie Argon oder Stickstoff) präzise, wiederholbare Abkühlraten ohne das Risiko von Oxidation oder Entkohlung der Oberfläche.

Entgasung und Reinigung

Einige Anwendungen, insbesondere in der Elektronik und der wissenschaftlichen Forschung, erfordern Materialien, die nahezu vollständig frei von gelösten Gasen sind.

Das Erhitzen eines Materials unter einem tiefen Vakuum ist der effektivste Weg, diese eingeschlossenen Gase herauszuziehen. Dies ist unerlässlich für Komponenten, die in anderen Vakuumsystemen verwendet werden, wie Teilchenbeschleunigern oder Anlagen zur Halbleiterfertigung, wo jede Entgasung den Prozess ruinieren könnte.

Verständnis der Kompromisse

Obwohl Vakuumöfen leistungsstark sind, sind sie nicht die universelle Lösung für jede Wärmebehandlung. Ihre Vorteile gehen mit spezifischen Kosten und Einschränkungen einher.

Höhere Anschaffungskosten und Komplexität

Vakuumöfen sind hochentwickelte Maschinen, die Vakuumpumpen, komplexe Steuerungssysteme und spezielle Kammerkonstruktionen umfassen. Dies macht sie in der Anschaffung und Wartung erheblich teurer als herkömmliche atmosphärische Öfen.

Längere Zykluszeiten

Das Erreichen eines Hochvakuums ist nicht augenblicklich. Die „Pump-Down“-Phase, in der die Luft aus der Kammer evakuiert wird, bevor mit dem Erhitzen begonnen werden kann, verlängert den gesamten Prozesszyklus. Für die Massenproduktion einfacher Teile kann dies ein erhebliches Hindernis darstellen.

Materialbeschränkungen

Nicht alle Materialien sind für die Vakuumverarbeitung geeignet. Elemente mit einem hohen Dampfdruck, wie Zink, Magnesium, Cadmium oder Blei, können unter einer Kombination aus hoher Hitze und niedrigem Druck gasförmig werden (verdampfen). Dies kann das Teil beschädigen und das Innere des Ofens stark kontaminieren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen hängt von einem klaren Verständnis der technischen Anforderungen und wirtschaftlichen Zwänge Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Für missionskritische Anwendungen in der Luft- und Raumfahrt, der Medizin oder der Verteidigung, bei denen ein Versagen keine Option ist, ist die saubere, kontrollierte Umgebung eines Vakuumofens der Standard.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Massenproduktion liegt: Ein atmosphärischer Ofen, der ein Schutzgas (wie Stickstoff oder Argon) verwendet, kann die wirtschaftlichere Wahl sein, wenn leichte Oberflächenoxidation oder Kontamination akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Baugruppen ohne Flussmittel liegt: Vakuumlöten ist die überlegene Methode zur Herstellung starker, sauberer und lückenfreier Verbindungen in komplizierten Komponenten.

Letztendlich ist die Wahl eines Vakuumofens eine strategische Entscheidung, bei der die perfekte metallurgische Kontrolle über alle anderen Faktoren gestellt wird.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Häufige Industrien |

|---|---|---|

| Löten | Flussmittelfreie, starke, saubere Verbindungen | Luft- und Raumfahrt, Medizinprodukte |

| Sintern | Dichte, hochfeste Teile aus Pulver | Automobilindustrie, Werkzeugbau |

| Glühen/Härten | Gleichmäßige Erwärmung, keine Oxidation | Luft- und Raumfahrt, Energie |

| Entgasen | Entfernung eingeschlossener Gase für hohe Reinheit | Elektronik, Halbleiter |

Bereit, überlegene Materialreinheit und Leistung in Ihrem Labor zu erzielen?

Bei KINTEK sind wir spezialisiert auf Hochleistungs-Vakuumöfen für die anspruchsvollsten Anwendungen in der Luft- und Raumfahrt, der Herstellung medizinischer Geräte und der Forschung an fortschrittlichen Materialien. Unsere Anlagen gewährleisten präzise Temperaturkontrolle, kontaminationsfreie Verarbeitung und zuverlässige Ergebnisse beim Löten, Sintern, Glühen und mehr.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Vakuumofen die Fähigkeiten Ihres Labors verbessern und die Qualität liefern kann, die Ihre Projekte erfordern.

Kontaktieren Sie unsere Experten →

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Bei welcher Temperatur findet das Glühen statt? Ein Leitfaden zur materialspezifischen Wärmebehandlung

- Was ist das Funktionsprinzip eines Wärmebehandlungsofens? Ein Leitfaden zur kontrollierten Materialumwandlung

- Warum wird eine nicht verzehrende Wolframelektrode in Vakuumlichtbogenöfen verwendet? Gewährleistung der Reinheit von Ti-Cr-Al-V-Legierungen

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene Härtung mit einer sauberen, glänzenden Oberfläche

- Was sind die Anforderungen an einen Wärmebehandlungsofen? Ein Leitfaden zur präzisen Temperatur- und Atmosphärenkontrolle

- Wie wirkt sich die Temperaturüberwachung auf Nickellegierungen in SPS aus? Gewährleistung von Präzision für Hochleistungs-Sintern

- Welche Bedingungen bietet ein Vakuum-Sinterofen für das Diffusionsschweißen von Titan? Erreicht isotrope Reinheit

- Welche kritischen Bedingungen muss ein Ofen für die Austenitisierung von 1,25Cr-0,5Mo bieten? Präzise thermische Kontrolle erreichen