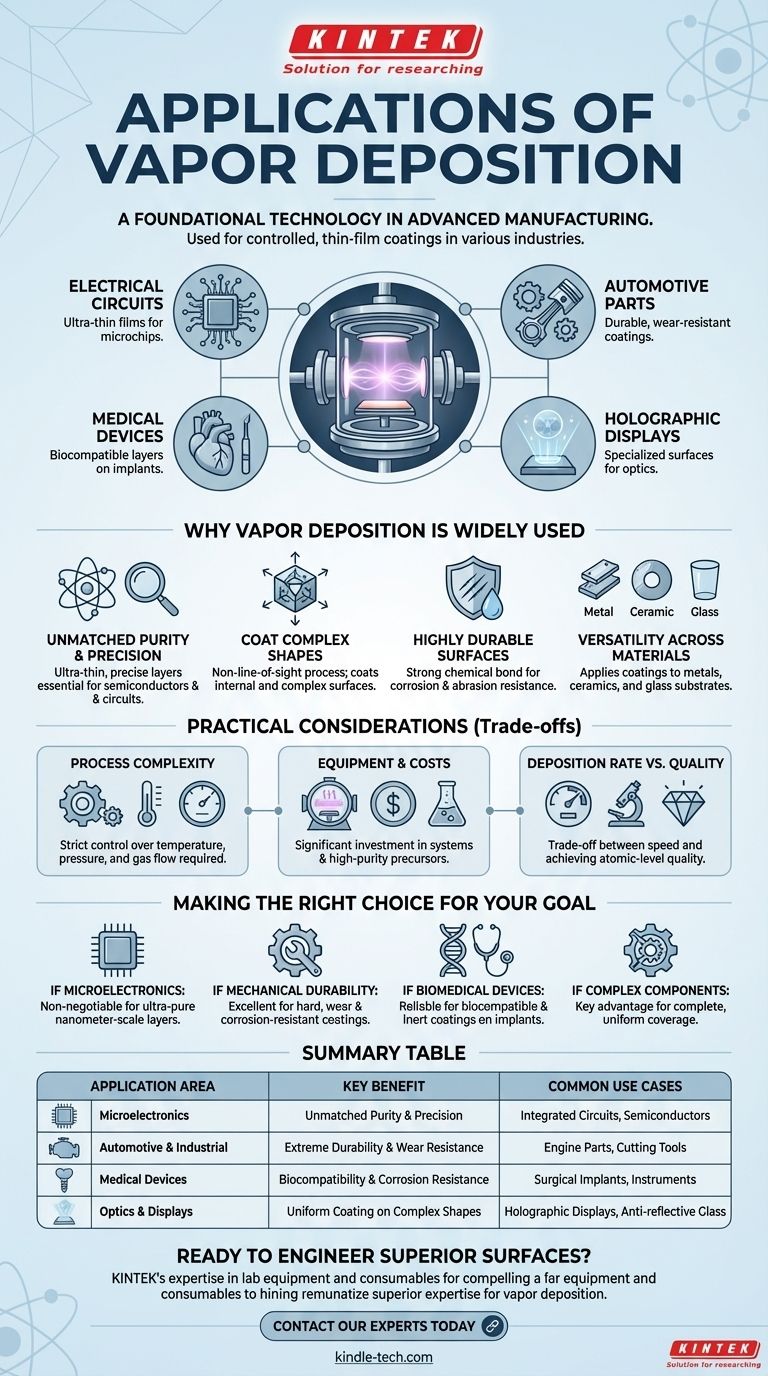

Die Gasphasenabscheidung (Vapor Deposition) ist eine grundlegende Technologie in der modernen fortgeschrittenen Fertigung. Sie wird eingesetzt, um hochkontrollierte, dünne Beschichtungen in einer Vielzahl von Branchen aufzubringen, wobei die wichtigsten Anwendungen die Herstellung von Stromkreisen, langlebigen Beschichtungen für Automobilteile, biokompatiblen Schichten auf medizinischen Geräten und sogar spezialisierten Oberflächen für holografische Displays umfassen.

Der wahre Wert der Gasphasenabscheidung liegt nicht nur in den Produkten, die sie erzeugt, sondern in ihrer einzigartigen Fähigkeit, außergewöhnlich reine, gleichmäßige und dauerhafte Schichten auf Oberflächen jeder Form abzuscheiden – eine Fähigkeit, die die Existenz vieler Hochleistungstechnologien erst ermöglicht.

Warum die Gasphasenabscheidung so weit verbreitet ist

Die Anwendungen der Gasphasenabscheidung sind ein direktes Ergebnis ihrer technischen Kernvorteile. Der Prozess beinhaltet die Reaktion chemischer Gase in einer Vakuumkammer, die dann ein festes Material auf einem Substrat abscheiden. Diese Methode bietet ein Maß an Kontrolle, das mit anderen Beschichtungstechniken schwer zu erreichen ist.

Unübertroffene Reinheit und Präzision

Die Gasphasenabscheidung ermöglicht die Herstellung von ultradünnen Schichten, oft nur wenige Atome dick. Dies macht sie zum bevorzugten Verfahren für die Halbleiterindustrie.

Die Schichten aus leitenden und isolierenden Materialien, aus denen ein elektrischer Schaltkreis oder Mikrochip besteht, erfordern extreme Reinheit und präzise Dicke, was dieser Prozess zuverlässig liefert.

Die Fähigkeit, komplexe Formen zu beschichten

Viele Beschichtungsmethoden, wie das Spritzlackieren, sind "Sichtlinien"-Verfahren, was bedeutet, dass sie nur Oberflächen beschichten können, die sie direkt "sehen" können.

Die Gasphasenabscheidung ist ein Nicht-Sichtlinien-Verfahren. Die Vorläufergase füllen die gesamte Kammer und stellen sicher, dass selbst komplexe, komplizierte und interne Oberflächen eine perfekt gleichmäßige Beschichtung erhalten.

Herstellung hochbeständiger und widerstandsfähiger Oberflächen

Die abgeschiedenen Schichten bilden eine starke chemische Bindung mit dem Substrat und erzeugen Beschichtungen, die außergewöhnlich langlebig sind.

Diese Schichten können für spezifische Eigenschaften wie Korrosionsbeständigkeit, Abriebfestigkeit und Toleranz gegenüber extremen Temperaturen entwickelt werden, was sie ideal für Umgebungen mit hoher Beanspruchung wie Automotoren oder Industriewerkzeuge macht.

Vielseitigkeit über Materialien hinweg

Der Prozess ist unglaublich vielseitig und nicht auf einen einzigen Substrattyp beschränkt.

Er kann verwendet werden, um Hochleistungsbeschichtungen auf eine breite Palette von Materialien aufzubringen, einschließlich Metallen, Keramiken und Glas, was seine industriellen Anwendungen erheblich erweitert.

Die praktischen Überlegungen verstehen

Obwohl leistungsstark, ist die Gasphasenabscheidung keine Universallösung. Als Berater ist es entscheidend, die Kompromisse zu verstehen, die mit ihrer Implementierung verbunden sind.

Prozesskomplexität

Das Erreichen der hohen Reinheit und Präzision, für die die Gasphasenabscheidung bekannt ist, erfordert eine strenge Kontrolle über Variablen wie Temperatur, Druck und den Fluss der Vorläufergase. Obwohl das Konzept einfach ist, kann die Optimierung für die Großserienproduktion komplex sein.

Kosten für Ausrüstung und Material

Der Aufbau eines Gasphasenabscheidungssystems erfordert erhebliche Investitionen in Vakuumkammern, Gasversorgungssysteme und Heizgeräte. Darüber hinaus können die für den Prozess erforderlichen hochreinen Vorläuferchemikalien teuer sein.

Abscheiderate vs. Qualität

Es besteht oft ein Kompromiss zwischen der Abscheiderate und der Qualität der resultierenden Schicht. Während der Prozess hohe Abscheideraten erzielen kann, erfordert die Herstellung der präzisesten, atomar dünnen Schichten für Anwendungen wie die Mikroelektronik oft langsamere, gezieltere Bearbeitungszeiten.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Gasphasenabscheidung der richtige Ansatz ist, stimmen Sie ihre Kernstärken mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik liegt: Dieser Prozess ist unerlässlich für die Herstellung der ultrareinen, nanometergroßen Schichten, die für integrierte Schaltkreise notwendig sind.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Es ist eine ausgezeichnete Wahl für das Aufbringen harter, verschleißfester und korrosionsbeständiger Beschichtungen auf Werkzeuge und Hochleistungsteile.

- Wenn Ihr Hauptaugenmerk auf biomedizinischen Geräten liegt: Es bietet eine zuverlässige Methode zum Aufbringen biokompatibler und inerter Beschichtungen auf Implantate und chirurgische Instrumente.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Komponenten liegt: Seine Nicht-Sichtlinien-Fähigkeit ist ein entscheidender Vorteil, um eine vollständige, gleichmäßige Abdeckung auf komplizierten Formen zu gewährleisten.

Letztendlich ermöglicht das Verständnis dieser Kernfähigkeiten, die Gasphasenabscheidung als grundlegendes Werkzeug für die präzise Materialentwicklung auf molekularer Ebene zu nutzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptnutzen | Häufige Anwendungsfälle |

|---|---|---|

| Mikroelektronik | Unübertroffene Reinheit & Präzision | Integrierte Schaltkreise, Halbleiter |

| Automobil & Industrie | Extreme Haltbarkeit & Verschleißfestigkeit | Motorteile, Schneidwerkzeuge |

| Medizinische Geräte | Biokompatibilität & Korrosionsbeständigkeit | Chirurgische Implantate, Instrumente |

| Optik & Displays | Gleichmäßige Beschichtung auf komplexen Formen | Holografische Displays, Antireflexglas |

Bereit, überlegene Oberflächen mit Gasphasenabscheidung zu entwickeln?

Die Gasphasenabscheidung ist der Schlüssel zur Herstellung ultrareiner, langlebiger und hochfunktionaler Beschichtungen, die für Hochleistungstechnologien unerlässlich sind. Ob Sie fortschrittliche Mikroelektronik entwickeln, langlebigere Automobilkomponenten herstellen oder sicherere medizinische Implantate schaffen, die richtige Ausrüstung ist entscheidend für Ihren Erfolg.

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für Gasphasenabscheidungsprozesse und bedient die präzisen Anforderungen von F&E- und Produktionslaboren. Unser Fachwissen kann Ihnen helfen, das optimale System auszuwählen, um die präzise Filmqualität, Gleichmäßigkeit und Haltbarkeit zu erreichen, die Ihr Projekt erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Gasphasenabscheidungslösungen Ihre Innovation beschleunigen und die Leistung Ihrer Produkte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt