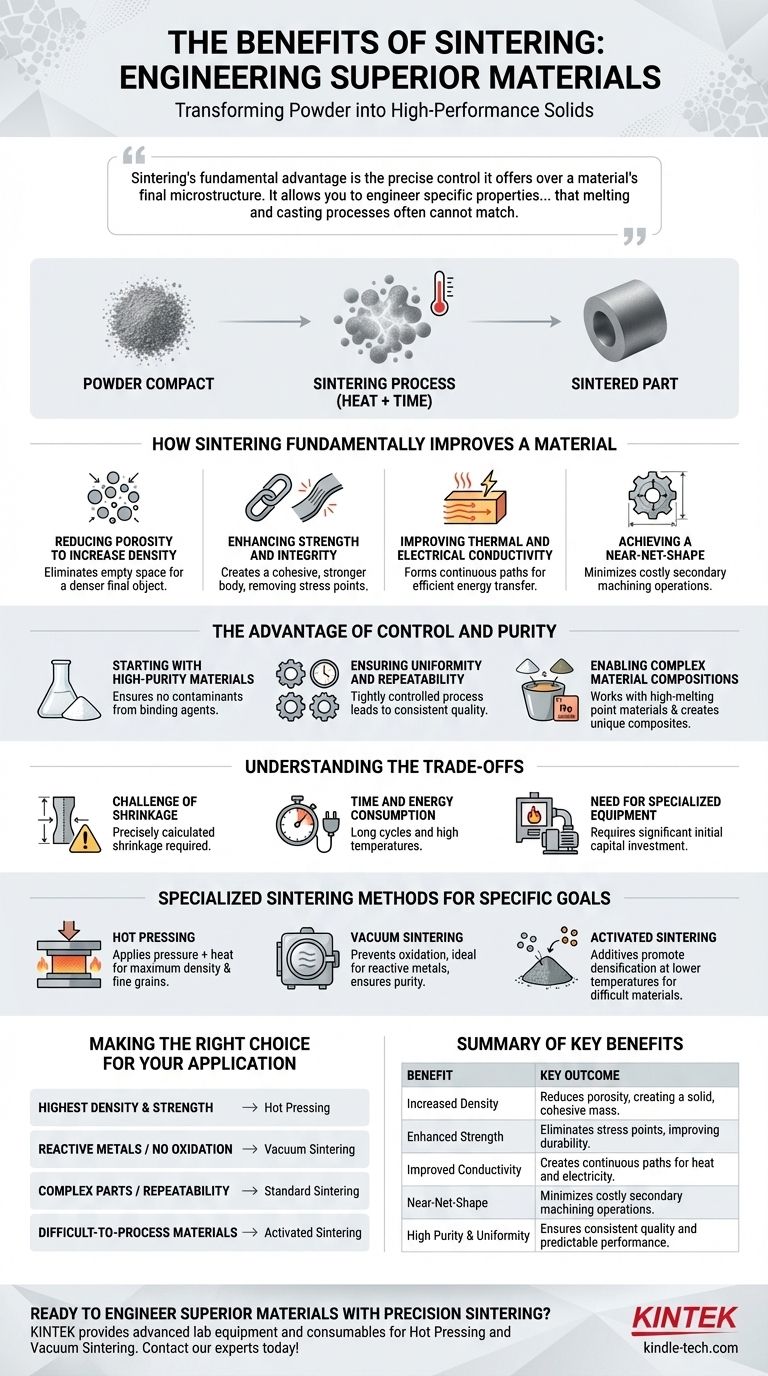

Im Kern ist Sintern ein Fertigungsprozess, der ein Pulver mithilfe von Wärme in eine feste Masse umwandelt, was zu Materialien mit überlegener Festigkeit, Dichte und Leitfähigkeit führt. Die Hauptvorteile umfassen die Fähigkeit, hochgradig gleichmäßige Teile in nahezu Endform mit maßgeschneiderten Eigenschaften zu erzeugen, insbesondere für Materialien mit extrem hohen Schmelzpunkten, die mit anderen Verfahren schwer zu bearbeiten sind.

Der grundlegende Vorteil des Sinterns liegt in der präzisen Kontrolle, die es über die endgültige Mikrostruktur eines Materials bietet. Es ermöglicht Ihnen, spezifische Eigenschaften wie Dichte, Festigkeit und Leitfähigkeit direkt aus dem Pulver heraus zu entwickeln – ein Maß an Kontrolle, das Schmelz- und Gießprozesse oft nicht erreichen können.

Wie Sintern ein Material grundlegend verbessert

Beim Sintern wird nicht nur ein Pulver erhitzt; es ist ein Prozess der Atomdiffusion, der die innere Struktur des Materials und folglich seine Leistungseigenschaften grundlegend verändert.

Reduzierung der Porosität zur Erhöhung der Dichte

Der unmittelbarste Effekt des Sinterns ist die Reduzierung des Leerraums oder der Porosität zwischen den ursprünglichen Pulverpartikeln. Wenn die Partikel verschmelzen, schrumpfen und schließen sich die Zwischenräume zwischen ihnen, was zu einem dichteren Endobjekt führt.

Verbesserung von Festigkeit und Integrität

Ein direktes Ergebnis der erhöhten Dichte ist eine verbesserte mechanische Festigkeit. Durch die Eliminierung der Poren, die als mikroskopische Spannungspunkte wirken, erzeugt das Sintern einen festen, zusammenhängenden Körper, der wesentlich stärker und haltbarer ist als das ursprüngliche Pulverpressling.

Verbesserung der thermischen und elektrischen Leitfähigkeit

Poren und lose Partikelgrenzen wirken als Barrieren für den Fluss von Wärme und Elektrizität. Das Sintern erzeugt durchgehende, festkörperhafte Bindungen zwischen den Partikeln und bildet einen unterbrechungsfreien Pfad, der sowohl die thermische als auch die elektrische Leitfähigkeit dramatisch verbessert.

Erreichen einer nahezu fertigen Form (Near-Net-Shape)

Das Sintern ermöglicht die Herstellung komplexer Objekte, die ihren endgültig gewünschten Abmessungen sehr nahe kommen. Diese Near-Net-Shape-Fähigkeit minimiert den Bedarf an kostspieligen und verschwenderischen sekundären Bearbeitungsschritten.

Der Vorteil von Kontrolle und Reinheit

Über die physischen Verbesserungen hinaus bietet das Sintern ein unvergleichliches Maß an Prozesskontrolle, was für Hochleistungsanwendungen von entscheidender Bedeutung ist.

Ausgangsmaterialien hoher Reinheit

Der Prozess beginnt mit Pulvern, die in außergewöhnlich hoher Reinheit hergestellt werden können. Dies stellt sicher, dass keine unerwünschten Verunreinigungen oder Einschlüsse von Bindemitteln im Endprodukt eingeschlossen werden.

Gewährleistung von Gleichmäßigkeit und Wiederholbarkeit

Da die Korngröße des Ausgangspulvers und die Prozessparameter (Temperatur, Zeit, Atmosphäre) streng kontrolliert werden, ist das Sintern ein hochgradig wiederholbarer Vorgang. Dies führt zu konsistenter Qualität und vorhersehbarer Leistung von Teil zu Teil.

Ermöglichung komplexer Materialzusammensetzungen

Das Sintern macht es möglich, Bauteile aus Materialien herzustellen, die aufgrund ihrer extrem hohen Schmelzpunkte ansonsten sehr schwer zu bearbeiten sind, wie z. B. Wolfram oder Molybdän. Es ermöglicht auch die Mischung verschiedener Pulver zur Herstellung einzigartiger Verbundwerkstoffe.

Die Abwägungen verstehen

Obwohl das Sintern leistungsstark ist, hat es auch seine Eigenheiten. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Die Herausforderung des Schrumpfens

Wenn die Porosität beseitigt wird, schrumpft das Teil unweigerlich. Dieses Schrumpfen muss präzise berechnet und bei der Konstruktion der ursprünglichen Form berücksichtigt werden, um genaue Endabmessungen zu erzielen.

Zeit- und Energieverbrauch

Sinterzyklen können langwierig sein und oft viele Stunden dauern. Die erforderlichen hohen Temperaturen führen auch zu einem erheblichen Energieverbrauch, was sich auf die Gesamtkosten auswirken kann.

Der Bedarf an Spezialausrüstung

Verfahren wie Vakuumsintern oder Heißpressen erfordern teure, spezialisierte Öfen und Pressen. Diese anfänglichen Investitionskosten können für einige Anwendungen ein erhebliches Hindernis darstellen.

Spezialisierte Sinterverfahren für spezifische Ziele

Es wurden verschiedene Variationen des Sinterns entwickelt, um sie für bestimmte Ergebnisse zu optimieren, die jeweils einen einzigartigen Satz von Vorteilen bieten.

Heißpressen für maximale Dichte

Bei dieser Methode wird gleichzeitig mit der Wärme äußerer Druck ausgeübt. Dies fördert den Massentransfer, reduziert die erforderliche Sintertemperatur und -zeit und ist außerordentlich effektiv bei der Herstellung von feinkörnigen Teilen, die sich der theoretischen Dichte von 100 % nähern.

Vakuumsintern für höchste Reinheit

Die Durchführung des Prozesses im Vakuum verhindert, dass das Material mit atmosphärischen Gasen wie Sauerstoff reagiert. Dies ist entscheidend für reaktive Metalle und führt zu einer sauberen, hellen Oberflächengüte ohne Oxidation.

Aktiviertes Sintern für schwierige Materialien

Bei Materialien mit begrenzter Sinterfähigkeit können dem Pulver „Aktivatoren“ zugesetzt werden. Diese Technik fördert die Verdichtung bei niedrigeren Temperaturen und bietet eine verbesserte Kontrolle über die endgültige Mikrostruktur und das Kornwachstum.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ansatzes hängt vollständig vom Endziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchste Materialdichte und -festigkeit zu erreichen: Ziehen Sie das Heißpressen in Betracht, um Wärme und Druck zu kombinieren, was die Porosität effektiv minimiert und das Kornwachstum hemmt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle oder der Vermeidung jeglicher Oberflächenoxidation liegt: Das Vakuumsintern ist die ideale Wahl, um ein reines, unverunreinigtes und helles Endprodukt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile in nahezu Endform mit hoher Wiederholbarkeit liegt: Das Standardsintern bietet eine ausgezeichnete Balance zwischen Kontrolle über die endgültige Geometrie und Mikrostruktur.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Sinterfähigkeit eines schwer zu verarbeitenden Materials liegt: Das aktivierte Sintern kann die Prozessanforderungen senken und die Verdichtung verbessern.

Letztendlich geht es bei der effektiven Nutzung des Sinterns darum, den richtigen Prozess auszuwählen, um einfache Pulver in hochtechnische Komponenten zu verwandeln.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Erhöhte Dichte | Reduziert die Porosität und erzeugt eine feste, zusammenhängende Masse. |

| Verbesserte Festigkeit | Beseitigt Spannungspunkte und verbessert die Haltbarkeit. |

| Verbesserte Leitfähigkeit | Schafft durchgehende Pfade für Wärme und Elektrizität. |

| Nahezu Endform | Minimiert kostspielige sekundäre Bearbeitungsvorgänge. |

| Hohe Reinheit & Gleichmäßigkeit | Gewährleistet konsistente Qualität und vorhersehbare Leistung. |

Bereit, überlegene Materialien durch Präzisionssintern zu entwickeln? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für Sinterprozesse wie Heißpressen und Vakuumsintern erforderlich sind. Ob Sie mit reaktiven Metallen arbeiten oder maximale Dichte anstreben, unsere Lösungen helfen Ihnen, genau die Materialeigenschaften zu erzielen, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den spezifischen Sinterbedarf Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie lange dauert das Sintern? Entdecken Sie die Geheimnisse zur Optimierung Ihres Produktionszyklus

- Was sind die Gefahren des Sinterns? Prozess-, Finanz- und Sicherheitsrisiken managen

- Emittiert Pyrolyse CO2? Analyse des CO2-Fußabdrucks von Waste-to-Energy

- Welche Zwecke hat das Löten? Erzielen Sie starke, dichte Verbindungen mit minimaler Wärmebelastung

- Kann Kohlenstoff gesputtert werden? Entfesseln Sie die Kraft von diamantähnlichen Kohlenstoff (DLC)-Schichten

- Was ist FTIR und wofür wird es verwendet? Entschlüsselung chemischer Fingerabdrücke zur Materialidentifikation

- Welches Material ist extrem hitzebeständig? Ordnen Sie das richtige Material Ihrer extremen Anwendung zu

- Wie steuert man die Temperatur in einem Widerstandsofen? Beherrschen Sie das präzise thermische Management