Im Wesentlichen wandelt das Sintern ein zerbrechliches, verdichtetes Keramikpulver in ein starkes, dichtes und funktionales Material um. Dieser Prozess ist der wichtigste Schritt bei der Herstellung fortschrittlicher Keramiken, da er einzelne Partikel miteinander verbindet, innere Poren beseitigt und die endgültige Mikrostruktur entwickelt, die die mechanischen, thermischen und elektrischen Eigenschaften des Materials bestimmt.

Sintern ist nicht nur ein Erwärmungsprozess; es ist eine kontrollierte Transformation auf atomarer Ebene. Es löst das grundlegende Problem, eine lose Ansammlung von Partikeln in eine feste, konstruierte Komponente mit einer einheitlichen Struktur und überlegenen Leistungseigenschaften umzuwandeln.

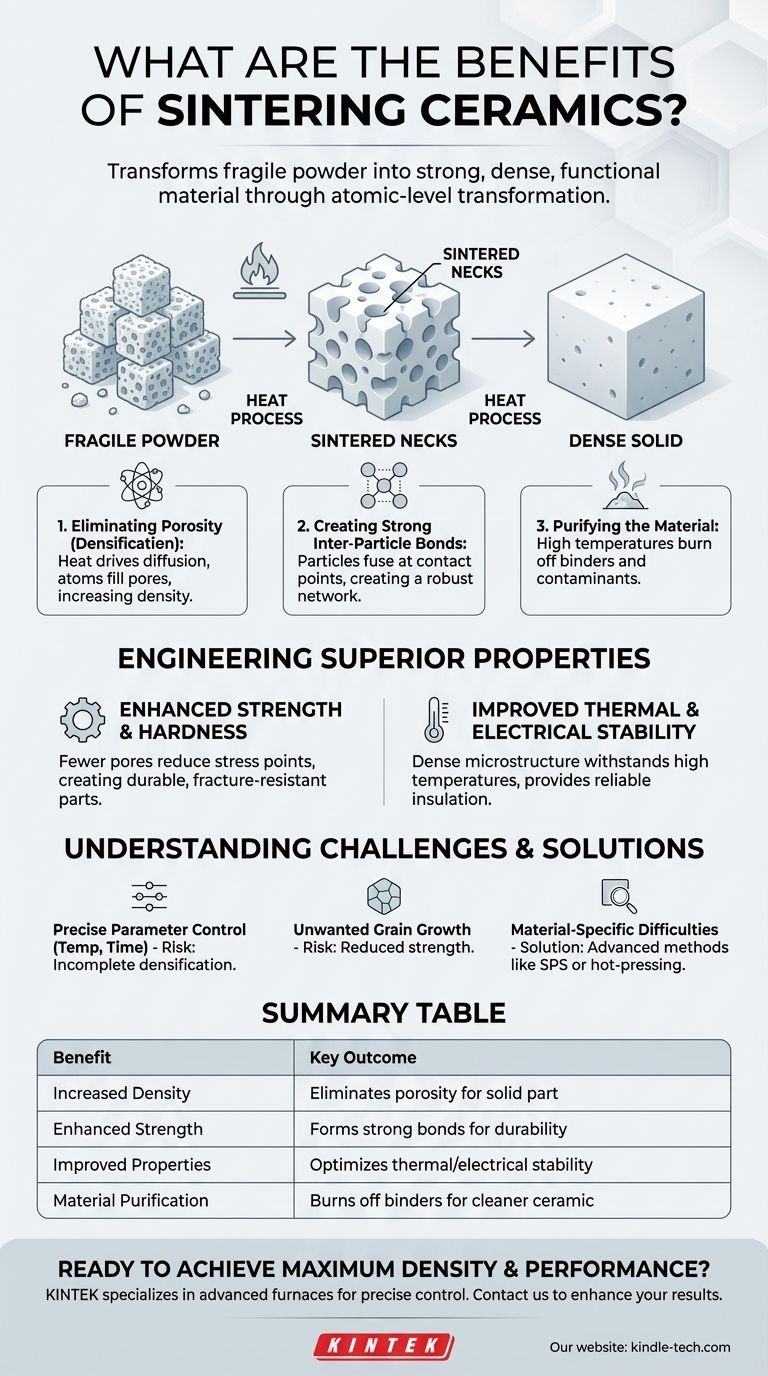

Die grundlegende Transformation: Vom Pulver zum Festkörper

Durch Sintern wird ein fester Körper geschaffen, indem Atome dazu angeregt werden, sich zwischen einzelnen Pulverpartikeln zu bewegen, wodurch sich die Struktur des Materials grundlegend von einem losen Pressling zu einem dichten polykristallinen Festkörper ändert.

Beseitigung der Porosität und Erhöhung der Dichte

Das Hauptziel des Sinterns ist die Densifizierung. Der anfänglich verdichtete Pulverkörper, der „Grünkörper“, ist stark porös.

Während des Sintervorgangs treibt die Hitze einen Prozess namens Diffusion an, bei dem Atome wandern, um die leeren Räume (Poren) zwischen den Partikeln zu füllen. Dieser Massentransfer erhöht die Gesamtdichte des Materials dramatisch.

Beispielsweise kann das Funkenplasmagesinterte (SPS) bei BPO4-Keramiken eine relative Dichte von 92,7 % erreichen, verglichen mit nur 74,6 % bei herkömmlichen Methoden, was seine Wirksamkeit bei der Beseitigung von Poren verdeutlicht.

Schaffung starker Bindungen zwischen den Partikeln

Wenn die Partikel erhitzt werden, beginnen sie an ihren Kontaktpunkten zu verschmelzen. Diese anfänglichen Verbindungen werden als Sinterhälse bezeichnet.

Wenn der Prozess fortschreitet, werden diese Hälse breiter und bilden ein starkes, kontinuierliches Netzwerk im gesamten Material. Dies verwandelt den zerbrechlichen Pulverpressling in ein robustes, monolithisches Bauteil.

Reinigung des Materials

Der Sinterprozess dient oft auch dem Zweck der Reinigung. Hohe Temperaturen helfen dabei, Schmierstoffe oder Bindemittel, die zur Formgebung des ursprünglichen Pulvers verwendet wurden, auszubrennen und zu entfernen.

Es kann auch Oberflächensauerstoff und andere Verunreinigungen reduzieren, was zu einer saubereren, chemisch stabileren Endkeramik führt.

Entwicklung überlegener Materialeigenschaften

Die während des Sintervorgangs erzeugte Mikrostruktur führt direkt zu einer verbesserten Leistung. Durch sorgfältige Steuerung des Prozesses können Hersteller Keramiken für spezifische, anspruchsvolle Anwendungen konstruieren.

Verbesserung der mechanischen Festigkeit und Härte

Die Reduzierung von Poren und die Bildung starker Bindungen zwischen den Partikeln führen direkt zu einer signifikanten Zunahme der mechanischen Festigkeit und Härte.

Weniger Poren bedeuten weniger Spannungskonzentrationspunkte, an denen Risse entstehen können, wodurch das fertige Keramikteil haltbarer und bruchfester wird. Deshalb werden gesinterte Keramiken für Schneidwerkzeuge und feuerfeste Materialien verwendet.

Verbesserung der thermischen und elektrischen Stabilität

Eine dichte, gleichmäßige Mikrostruktur verbessert die Fähigkeit eines Materials, hohen Temperaturen standzuhalten und als zuverlässiger elektrischer Isolator zu fungieren.

Diese thermische Stabilität und Isolationsfähigkeit sind entscheidend für Anwendungen wie Ofenauskleidungen, Zündkerzen und Substrate für elektronische Schaltungen.

Verständnis der Kompromisse und Herausforderungen

Obwohl vorteilhaft, ist das Sintern ein komplexer Prozess, der eine präzise Steuerung erfordert, um die gewünschten Ergebnisse zu erzielen.

Die Notwendigkeit einer präzisen Parametersteuerung

Die Sinterergebnisse sind sehr empfindlich gegenüber Prozessparametern wie Temperatur, Zeit und Atmosphäre.

Geringfügige Abweichungen können zu unvollständiger Verdichtung, einer unerwünschten Mikrostruktur oder sogar zur Beschädigung des Teils führen. Die Gewährleistung der Konsistenz erfordert hochentwickelte Ausrüstung und tiefes Prozesswissen.

Das Risiko eines unerwünschten Kornwachstums

Die gleiche Hitze, die die Verdichtung antreibt, kann auch dazu führen, dass die einzelnen Kristallkörner größer werden. Übermäßiges Kornwachstum kann schädlich sein und oft die Festigkeit und Bruchzähigkeit des Endmaterials verringern.

Eine zentrale Herausforderung besteht darin, maximale Dichte bei minimalem Kornwachstum zu erreichen – ein Balanceakt, der erfolgreiches Sintern ausmacht.

Überwindung materialspezifischer Schwierigkeiten

Einige fortschrittliche Keramiken, wie Siliziumnitrid (Si3N4) und Siliziumkarbid (SiC), sind mit herkömmlichen Methoden notorisch schwer zu verdichten.

Für diese Materialien sind spezielle Techniken erforderlich. Flüssigphasensintern, bei dem ein Zusatzstoff schmilzt, um die Partikelneuanordnung zu unterstützen, oder Heißpressen, das externen Druck anwendet, werden eingesetzt, um diese Herausforderungen zu überwinden und die Verdichtung voranzutreiben.

Die richtige Wahl für Ihr Ziel treffen

Die gewählte Sintermethode hängt vollständig vom zu verarbeitenden Material und den gewünschten Eigenschaften der fertigen Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von Standardkeramiken liegt: Das konventionelle Festkörpersintern von Materialien wie Aluminiumoxid oder Zirkonoxid bietet einen zuverlässigen und gut verstandenen Weg.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung schwieriger Hochleistungsmaterialien liegt: Ziehen Sie Flüssigphasensintern oder druckunterstützte Methoden wie das Heißpressen in Betracht, um der natürlichen Widerstandsfähigkeit gegen Verdichtung entgegenzuwirken.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte in minimaler Zeit zu erreichen: Erforschen Sie fortschrittliche Methoden wie das Funkenplasmagesinterte (SPS), das den Prozess dramatisch beschleunigen und die Enddichte verbessern kann.

Letztendlich ist die Beherrschung des Sintervorgangs der Schlüssel zur Entfaltung des vollen Potenzials fortschrittlicher Keramikmaterialien.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Erhöhte Dichte | Beseitigt Porosität und erzeugt ein festes, monolithisches Teil. |

| Verbesserte Festigkeit | Bildet starke Bindungen zwischen den Partikeln für überlegene Haltbarkeit. |

| Verbesserte Eigenschaften | Optimiert thermische Stabilität und elektrische Isolierung. |

| Materialreinigung | Verbrennt Bindemittel und Verunreinigungen für eine sauberere Keramik. |

Sind Sie bereit, maximale Dichte und Leistung für Ihre Keramikkomponenten zu erzielen?

Der Sinterprozess ist entscheidend, und die richtige Ausrüstung macht den Unterschied. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Sinterlösungen, die auf Materialforschung und -produktion zugeschnitten sind. Unsere Expertise hilft Ihnen, Temperatur, Atmosphäre und Druck präzise zu steuern, um die Mikrostruktur und die Eigenschaften Ihrer Keramik zu perfektionieren.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Herausforderungen beim Sintern von Keramik zu besprechen und herauszufinden, wie unsere Lösungen Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie wird die Temperatur in einem Ofen geregelt? Präzises Wärmemanagement meistern

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten