Im Kern besteht eine Kolloidmühle aus zwei Hauptkomponenten: einem sich schnell drehenden Konus, bekannt als Rotor, und einem stationären Konus, genannt Stator. Das Material wird in dem extrem kleinen, einstellbaren Spalt zwischen diesen beiden Teilen verarbeitet. Die intensiven hydraulischen Scherkräfte, die in diesem Spalt erzeugt werden, sind für die Dispersion, Homogenisierung und Partikelgrößenreduzierung verantwortlich, die die Mühle erreichen soll.

Die wahre Funktion einer Kolloidmühle liegt nicht nur in ihren Teilen, sondern in der präzisen, hochscherenden Interaktion zwischen Rotor und Stator. Die Fähigkeit, den winzigen Spalt zwischen ihnen zu kontrollieren, gibt Ihnen die Kontrolle über das Endprodukt.

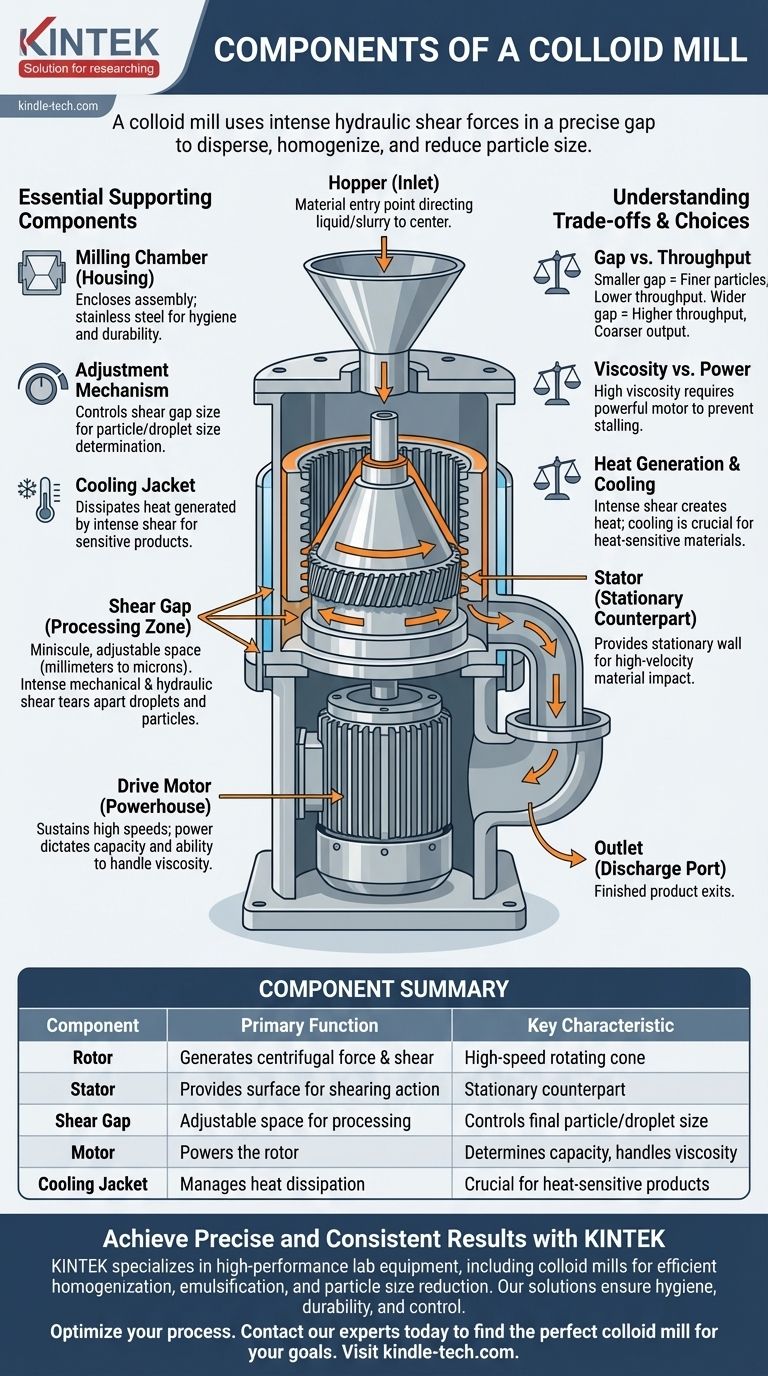

Der Kernmechanismus: Rotor- und Statorbaugruppe

Der gesamte Zweck der Mühle konzentriert sich auf die Interaktion zwischen Rotor und Stator. Diese Baugruppe ist das Herzstück der Maschine, wo die gesamte physikalische Arbeit am Material verrichtet wird.

Der Rotor: Das Herzstück des Geschehens

Der Rotor ist die dynamische Komponente, die direkt mit der Motorwelle verbunden ist. Er dreht sich mit sehr hohen Geschwindigkeiten, typischerweise zwischen 3.000 und über 10.000 U/min.

Seine Oberfläche ist mit feinen Zähnen, Nuten oder anderen komplexen Mustern bearbeitet. Während er sich dreht, beschleunigt er das Material zentrifugal nach außen und drängt es in den engen Spalt zwischen sich und dem Stator.

Der Stator: Das stationäre Gegenstück

Der Stator ist die feste Komponente, die den Rotor perfekt umschließt. Er besitzt einen komplementären Satz von Zähnen oder Nuten auf seiner Innenfläche.

Er bildet die stationäre Wand, gegen die das hochgeschwindigkeits Material vom Rotor gedrängt wird. Dies erzeugt die intensive Schereinwirkung, die für das Mahlen erforderlich ist.

Der Scherenspalt: Wo die Verarbeitung stattfindet

Der Scherenspalt ist der winzige, präzise gesteuerte Raum zwischen Rotor und Stator. Dieser Spalt ist oft einstellbar, typischerweise von wenigen Millimetern bis hin zu bloßen Mikrometern.

Wenn Material mit hoher Geschwindigkeit durch diesen winzigen Spalt gedrückt wird, ist es immensen mechanischen und hydraulischen Scherkräften, Turbulenzen und Kavitation ausgesetzt. Dies zerreißt Tröpfchen, zerlegt feste Agglomerate und erzeugt eine stabile Emulsion oder Suspension.

Wesentliche unterstützende Komponenten

Während die Rotor-Stator-Baugruppe die Arbeit verrichtet, sind mehrere andere Komponenten für den Betrieb, die Steuerung und die Eindämmung der Mühle entscheidend.

Der Trichter (Einlass)

Dies ist der Eintrittspunkt für das zu verarbeitende Material. Es ist typischerweise eine trichterförmige Komponente, die die Flüssigkeit oder den Schlamm in die Mitte der Rotor-Stator-Baugruppe leitet.

Der Antriebsmotor

Der Motor ist das Kraftpaket der Kolloidmühle. Er muss in der Lage sein, hohe Drehzahlen auch unter der Last viskoser Materialien aufrechtzuerhalten. Die Leistung des Motors (kW oder PS) bestimmt die Kapazität der Mühle und ihre Fähigkeit, dicke, anspruchsvolle Produkte zu verarbeiten.

Die Mahlkammer (Gehäuse)

Das Gehäuse umschließt die Rotor-Stator-Baugruppe und enthält das Produkt während der Verarbeitung. Für Anwendungen in der Lebensmittel-, Pharma- und Chemieindustrie wird diese Kammer fast immer aus Edelstahl (wie 316L) gefertigt, um Hygiene, Korrosionsbeständigkeit und Langlebigkeit zu gewährleisten.

Der Einstellmechanismus

Dieser Mechanismus ermöglicht es dem Bediener, den Scherenspalt präzise zu steuern. Es handelt sich oft um einen kalibrierten Ring oder ein Handrad, das Rotor und Stator relativ zueinander bewegt. Diese Einstellbarkeit ist die primäre Steuerung zur Bestimmung der endgültigen Partikel- oder Tröpfchengröße des Produkts.

Der Auslass

Dies ist der Auslassstutzen, an dem das fertige, gemahlene Produkt die Kammer verlässt. Sein Design gewährleistet einen reibungslosen Fluss des homogenisierten Materials zur Sammlung oder Überführung in die nächste Produktionsstufe.

Die Kompromisse verstehen

Eine Kolloidmühle ist keine Einheitslösung. Ihre Leistung ist ein Gleichgewicht widerstreitender Faktoren, die Sie managen müssen.

Spalteinstellung vs. Durchsatz

Ein kleinerer Spalt erzeugt eine höhere Scherung, was zu feineren Partikeln und einer stabileren Emulsion führt. Dies schränkt jedoch den Materialfluss ein und reduziert den Durchsatz (Liter oder Gallonen pro Stunde) erheblich.

Umgekehrt ermöglicht ein breiterer Spalt einen viel höheren Durchsatz, erzeugt aber ein gröberes Ergebnis mit größeren Partikeln.

Materialviskosität vs. Motorleistung

Die Verarbeitung hochviskoser Materialien erzeugt einen immensen Widerstand innerhalb des Scherenspalts. Eine Mühle mit einem unterdimensionierten Motor wird Schwierigkeiten haben, ihre Drehzahl aufrechtzuerhalten, was zu ineffizientem Mahlen oder sogar zum Stillstand der Maschine führen kann.

Wärmeerzeugung und Kühlung

Die intensive Scherenergie wird direkt in Wärme umgewandelt. Bei wärmeempfindlichen Produkten wie bestimmten Pharmazeutika oder Lebensmittelemulsionen kann dieser Temperaturanstieg zu einer Degradation führen. Viele industrielle Kolloidmühlen verfügen über einen Kühlmantel um die Mahlkammer, in dem ein Kühlmittel (wie Wasser) zirkuliert werden kann, um diese Wärme abzuleiten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und der Betrieb einer Kolloidmühle erfordert das Verständnis, wie ihre Komponenten Ihrem spezifischen Verarbeitungsziel dienen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer hochstabilen Emulsion liegt (z. B. Mayonnaise, Saucen): Priorisieren Sie eine Mühle mit einer sehr feinen und präzise kalibrierten Spalteinstellung, um die kleinstmögliche Tröpfchengröße zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen Dispersion liegt (z. B. Mischen von Pigmenten in eine flüssige Basis): Eine größere Mühle mit einem leistungsstarken Motor ist unerlässlich, um den Durchsatz zu maximieren, auch wenn dies bedeutet, mit einer etwas breiteren Spalteinstellung zu arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung wärmeempfindlicher Materialien liegt (z. B. pharmazeutische Wirkstoffe): Ein Modell mit einem effizienten Kühlmantel ist nicht verhandelbar, um die Produktintegrität zu schützen.

- Wenn Ihr Hauptaugenmerk auf der hygienischen Verarbeitung liegt (z. B. Lebensmittel, Kosmetika): Stellen Sie sicher, dass alle benetzten Teile, insbesondere die Mahlkammer und Rotor/Stator, aus poliertem Edelstahl gefertigt und für eine einfache Reinigung (Clean-in-Place) ausgelegt sind.

Das Verständnis dieser Komponenten und ihres Zusammenspiels ermöglicht es Ihnen, eine Kolloidmühle auszuwählen, zu betreiben und zu warten, um präzise und konsistente Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Schlüsselmerkmal |

|---|---|---|

| Rotor | Hochgeschwindigkeits-Rotationskonus | Erzeugt Zentrifugalkraft und Scherung |

| Stator | Stationäres Gegenstück | Bietet Oberfläche für Schereinwirkung |

| Scherenspalt | Einstellbarer Raum für die Verarbeitung | Steuert die endgültige Partikel-/Tröpfchengröße |

| Motor | Treibt den Rotor an | Bestimmt Kapazität und verarbeitet Viskosität |

| Kühlmantel | Reguliert die Wärmeableitung | Entscheidend für wärmeempfindliche Produkte |

Erzielen Sie präzise und konsistente Ergebnisse in Ihrem Labor oder Ihrer Produktionslinie. Das Verständnis der Komponenten ist der erste Schritt; die Auswahl der richtigen Ausrüstung ist der nächste. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Kolloidmühlen, die für effiziente Homogenisierung, Emulgierung und Partikelgrößenreduzierung entwickelt wurden. Ob Sie in der Pharma-, Lebensmittel- oder Chemiebranche tätig sind, unsere Lösungen gewährleisten Hygiene, Langlebigkeit und Kontrolle.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und die perfekte Kolloidmühle für Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Mikrogewebemühle

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Mörserschleifmaschine zur Probenvorbereitung

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

Andere fragen auch

- Welche Bedeutung hat die Verwendung von Zirkonperlen mit einem Durchmesser von 1 mm während des Schritts des Nassmahlen bei geringer Energie (LWM) bei der Herstellung von Festkörperelektrolyten?

- Was sind die Elemente einer Kugelmühle? Ein Leitfaden zu ihren Kernkomponenten und der Mahleffizienz

- Welche negativen Auswirkungen hat eine übermäßige Mahldauer für Li3V2(PO4)3? Vermeidung von WC-Kontamination und Gitterdefekten

- Was sind die Vorteile der Verwendung von Zirkoniumdioxid-Mahlbechern? Erreichen Sie hochreine Mikronisierung ohne Kontamination

- Welche Faktoren beeinflussen die Mahleffizienz? Optimieren Sie Ihren Prozess für maximale Leistung

- Welche Materialien eignen sich für die Verarbeitung in einer Strahlmühle? Optimierung der Mikronisierung für empfindliche Feststoffe

- Wie groß sollte die Partikelgröße für RFA sein? Erzielen Sie eine genaue und zuverlässige Elementanalyse

- Welche Rolle spielt eine Hochenergie-Kugelmahlanlage bei der Herstellung von CNT/Al-Verbundwerkstoffen? Erzielung einer überlegenen Matrixdispersion