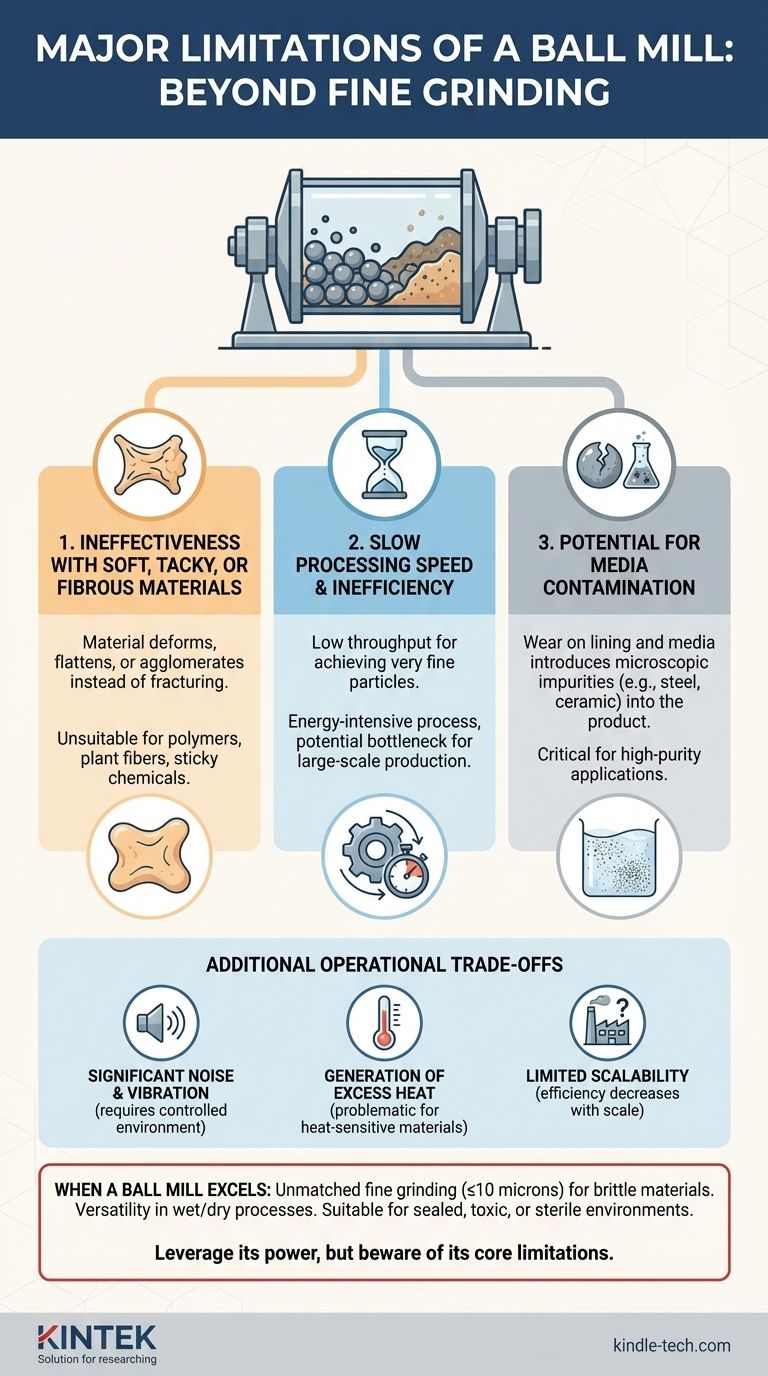

Die größte Einschränkung einer Kugelmühle ist ihre grundlegende Ineffektivität bei weichen, klebrigen oder faserigen Materialien, die dazu neigen, sich unter den Schlag- und Reibungskräften der Mühle zu verformen oder zu agglomerieren, anstatt zu zerfallen. Dies, kombiniert mit ihrer langsamen Verarbeitungsgeschwindigkeit und dem inhärenten Risiko einer Produktkontamination durch den Verschleiß der Mahlkörper, definiert ihre primären Betriebsgrenzen.

Obwohl eine Kugelmühle hervorragend geeignet ist, extrem feine Pulver aus spröden Substanzen herzustellen, sind ihre Kernbeschränkungen eine mangelnde Vielseitigkeit bei bestimmten Materialtypen und ein langsamer, energieintensiver Prozess, der Verunreinigungen in das Endprodukt einbringen kann.

Die grundlegenden Prozessbeschränkungen

Die Stärken und Schwächen einer Kugelmühle sind ein direktes Ergebnis ihres Arbeitsprinzips: das Zerkleinern von Material durch wiederholten Aufprall und Abrieb schwerer Mahlkörper. Dieser Mechanismus ist für einige Anwendungen hochwirksam, schafft aber für andere unvermeidliche Einschränkungen.

Ineffektivität bei weichen oder faserigen Materialien

Eine Kugelmühle funktioniert, indem sie spröde Materialien zerbricht. Bei weichen, elastischen oder faserigen Substanzen führt der Aufprall der Kugeln nicht zum Bruch.

Stattdessen verformen, verflachen oder verklumpen diese Materialien einfach. Dies macht die Kugelmühle für Anwendungen wie das Mahlen von Pflanzenfasern, weichen Polymeren oder klebrigen Chemikalien völlig ungeeignet.

Langsame Verarbeitungsgeschwindigkeit und Ineffizienz

Der Prozess der Reduzierung von Partikeln auf eine sehr feine Größe durch zufälligen Aufprall und Abrieb ist von Natur aus langsam und erfordert viel Zeit.

Dieser geringe Durchsatz kann in großtechnischen Produktionsumgebungen ein großes Problem darstellen. Obwohl die Komponenten einfach sind, ist das Erreichen der Zielpartikelgröße oft ein langwieriger, energieintensiver Vorgang.

Potenzial für Medienkontamination

Die ständige Kollision und das Mahlen führen zu Verschleiß sowohl an der Innenverkleidung der Mühle als auch an den Mahlkugeln selbst.

Dieser Verschleiß führt mikroskopisch kleine Partikel der Auskleidung oder der Mahlkörper (z. B. Stahl, Keramik) in das Produkt ein. Für hochreine Anwendungen wie Pharmazeutika, fortschrittliche Keramiken oder Lebensmittel ist diese Kontamination ein kritisches Problem, das mit kostspieligen, hochabriebfesten Komponenten gelöst werden muss.

Verständnis der betrieblichen Kompromisse

Neben den Kernprozessbeschränkungen gibt es mehrere praktische Kompromisse zu berücksichtigen, wenn man eine Kugelmühle betreibt.

Erhebliche Geräusche und Vibrationen

Das Herabfallen und Taumeln schwerer Stahl- oder Keramikkugeln in einer Metalltrommel erzeugt erhebliche Geräusche und Vibrationen.

Dies erfordert eine kontrollierte Umgebung, eine ordnungsgemäße Maschinenmontage und Gehörschutz für die Bediener, was die gesamte betriebliche Komplexität erhöht.

Erzeugung von überschüssiger Wärme

Die Reibung und der Aufprall des Mahlprozesses erzeugen eine erhebliche Wärmemenge in der Mahlkammer.

Dies kann für wärmeempfindliche Materialien problematisch sein und potenziell Schmelzen, chemischen Abbau oder Veränderungen der Materialeigenschaften verursachen.

Begrenzte Skalierbarkeit für die Massenverarbeitung

Obwohl Kugelmühlen in vielen Größen erhältlich sind, nimmt ihre Effizienz tendenziell ab, wenn die Größe zunimmt.

Sie sind oft weniger praktisch für extrem große, kontinuierliche Verarbeitungen im Vergleich zu anderen Mahltechnologien, da die für eine Charge erforderliche Zeit erheblich sein kann.

Wann eine Kugelmühle glänzt

Trotz ihrer Einschränkungen ist eine Kugelmühle die überlegene Wahl für spezifische Ziele, bei denen ihre einzigartigen Fähigkeiten erforderlich sind.

Unübertroffene Feinstmahlfähigkeit

Der Hauptvorteil einer Kugelmühle ist ihre Fähigkeit, extrem feine und konsistente Pulver herzustellen, oft mit einer Partikelgröße von 10 Mikrometern oder weniger. Für Anwendungen, die nanoskalige Partikel erfordern, bleibt sie eine bewährte Technologie.

Vielseitigkeit bei harten Materialien und Prozessen

Kugelmühlen können sehr harte und abrasive Materialien verarbeiten, die andere Arten von Mühlen schnell verschleißen würden. Sie sind auch an Nass- und Trockenmahlprozesse anpassbar, was Flexibilität bei der Formulierung ermöglicht.

Eignung für versiegelte Umgebungen

Da das Mahlen in einem versiegelten Behälter stattfindet, sind Kugelmühlen ideal für die Verarbeitung toxischer Materialien, ohne die Bediener zu gefährden. Dies ermöglicht auch eine sterile Verarbeitung, die bei der Herstellung bestimmter pharmazeutischer Produkte entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob eine Kugelmühle das richtige Werkzeug ist, müssen Sie ihre außergewöhnliche Mahlleistung gegen ihre erheblichen Einschränkungen abwägen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der feinsten Partikelgröße bei harten, spröden Materialien liegt: Eine Kugelmühle ist eine ausgezeichnete Wahl, aber Sie müssen langsame Verarbeitungszeiten und potenzielle Kontamination berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung weicher, klebriger oder faseriger Materialien liegt: Eine Kugelmühle ist grundsätzlich ungeeignet, und Sie sollten alternative Methoden wie Schneid- oder Messermühlen in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung absoluter Produktreinheit liegt: Sie müssen die Mahlkörper und das Auskleidungsmaterial sorgfältig auswählen, um den Verschleiß zu minimieren, oder akzeptieren, dass Kontamination ein Faktor ist.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion mit hohem Durchsatz liegt: Die langsame Geschwindigkeit einer Kugelmühle kann einen Engpass darstellen, sodass Sie größere oder andere Arten von Mahlanlagen in Betracht ziehen müssen.

Das Verständnis dieser Kernbeschränkungen ermöglicht es Ihnen, die Leistung der Kugelmühle für die richtigen Anwendungen zu nutzen und kostspielige Prozessfehler zu vermeiden.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung |

|---|---|

| Ineffektiv bei weichen/faserigen Materialien | Materialien verformen sich oder verklumpen, anstatt zu zerbrechen. |

| Langsame Verarbeitungsgeschwindigkeit | Geringer Durchsatz; energieintensiver Betrieb. |

| Risiko der Medienkontamination | Verschleiß führt zu Verunreinigungen im Endprodukt. |

| Erhebliche Geräusche & Hitze | Erfordert kontrollierte Umgebung; ungeeignet für wärmeempfindliche Materialien. |

Haben Sie Schwierigkeiten mit Materialbeschränkungen oder Kontaminationen in Ihrem Mahlprozess? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die auf Ihre spezifischen Material- und Reinheitsanforderungen zugeschnitten sind. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Mahltechnologie unterstützen, um die Effizienz und Produktqualität Ihres Labors zu verbessern. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Labor-Vier-Kammer-Horizontalballmühle

Andere fragen auch

- Was ist die Funktion einer Kugelmühle bei der LATP-Herstellung? Optimieren Sie Ihren Festkörperelektrolyten für hohe Leitfähigkeit

- Was ist die Hauptfunktion von Kugelmühlen bei der BZY20-Herstellung? Optimierung von SSRS für keramische Verdichtung

- Was ist die Hauptfunktion einer Planetenkugelmühle bei der Vorbereitung von Li2S-Kathoden? Beherrschen Sie die Synthese von Nanomaterialien

- Welche Rolle spielen Aluminiumoxid-Kugelmühlenbehälter beim Mischen von Cu-Ti3SiC2? Sicherstellung von Reinheit und Homogenität

- Welche Rolle spielt das Hochenergie-Kugelmahlen bei der Synthese von Sulfid-Festkörperelektrolyten? Antrieb der Synthese

- Was ist die Hauptfunktion der Kugelmühle bei der Herstellung von Al2O3/ZrO2-Gradienten-Keramikwerkzeugmaterialien? Schlüsselmischung

- Welche entscheidende Rolle spielt die Kugelmühle bei Sulfid-Festkörperbatterie-Anoden? Beherrschen Sie die mikroskopische Integration

- Was ist die Funktion einer Planetenkugelmühle bei der Herstellung von hoch-entropen Seltenerd-Silikat-Mehrphasenkeramiken?