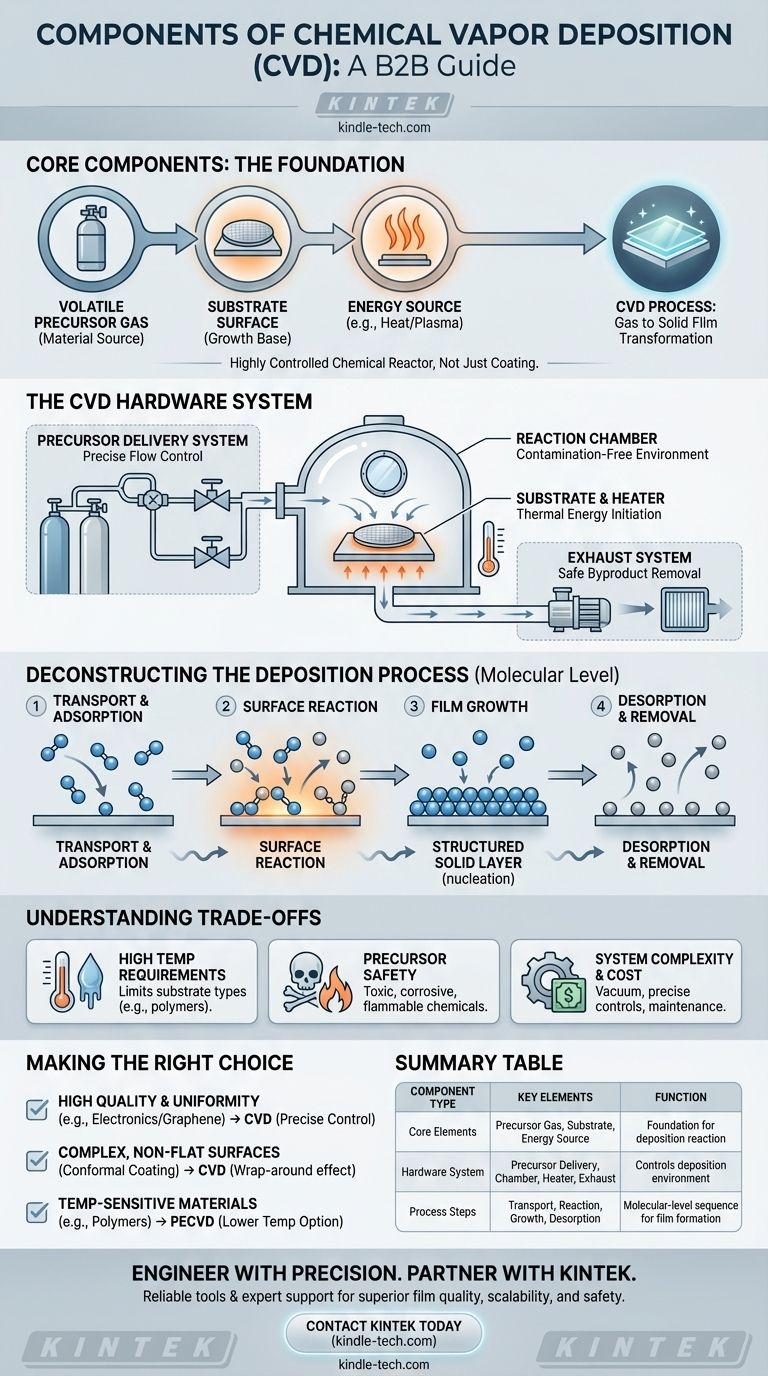

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Prozess, der auf drei grundlegenden Komponenten basiert: einem flüchtigen Precursor-Gas, das das abzuscheidende Material enthält, einer Substratoberfläche, auf der der Film wachsen wird, und einer Energiequelle (typischerweise Wärme), um die chemische Reaktion anzutreiben. Diese Elemente wirken in einer Reaktionskammer zusammen, um das Gas in einen festen, hochwertigen Dünnfilm auf der Substratoberfläche umzuwandeln.

Die wesentliche Erkenntnis ist, dass CVD nicht nur eine Beschichtungsmaschine, sondern ein hochkontrollierter chemischer Reaktor ist. Seine „Komponenten“ umfassen sowohl die physische Hardware als auch die sequenziellen Prozessschritte, die gasförmige Chemikalien in eine feste, präzise konstruierte Materialschicht umwandeln.

Die Kernelemente eines CVD-Systems

Ein funktionierendes CVD-System ist eine Anordnung mehrerer kritischer Hardwarekomponenten, von denen jede eine bestimmte Rolle bei der Steuerung der Abscheidungsumgebung spielt.

Das Precursor-Zufuhrsystem

Diese Komponente ist für die Speicherung und präzise Zufuhr eines oder mehrerer flüchtiger Precursor-Gase in die Reaktionskammer verantwortlich. Die Fähigkeit, die Flussrate dieser Gase präzise zu steuern, ist entscheidend für die Bestimmung der endgültigen Zusammensetzung und Wachstumsrate des Films.

Die Reaktionskammer

Dies ist das Herzstück des Systems. Es handelt sich um eine versiegelte Kammer, die oft unter Vakuum betrieben wird, das Substrat enthält und eine stabile Umgebung für die chemische Reaktion bietet, ohne Kontamination durch die Außenatmosphäre.

Das Substrat und der Heizer

Das Substrat ist das Material oder Werkstück, auf das der Dünnfilm abgeschieden wird. Es wird auf einen Halter gelegt, der auf sehr spezifische Temperaturen erhitzt werden kann, um die thermische Energie bereitzustellen, die für die Initiierung der chemischen Reaktion auf seiner Oberfläche erforderlich ist.

Die Energiequelle

Während hohe Temperaturen die häufigste Energiequelle für die Reaktion sind (thermische CVD), ist sie nicht die einzige. Fortschrittliche Systeme wie die Plasma-Enhanced CVD (PECVD) verwenden Plasma, um die Precursor-Gase zu energetisieren, wodurch der Prozess bei viel niedrigeren Temperaturen ablaufen kann.

Das Abgassystem

Sobald die Precursor-Gase reagieren und Material abscheiden, bleiben gasförmige Nebenprodukte übrig. Das Abgassystem entfernt diese Nebenprodukte sicher aus der Reaktionskammer und behandelt sie typischerweise, bevor sie freigesetzt werden.

Den Abscheidungsprozess entschlüsseln

Jenseits der physischen Hardware besteht der CVD-„Prozess“ selbst aus einer Abfolge genau definierter Schritte, die auf molekularer Ebene ablaufen.

Schritt 1: Transport und Adsorption

Reaktionsgase werden in die Kammer transportiert und strömen über das Substrat. Moleküle des Precursor-Gases haften dann in einem Prozess, der als Adsorption bezeichnet wird, an der erhitzten Oberfläche.

Schritt 2: Oberflächenreaktion

Mit Energie vom erhitzten Substrat durchlaufen die adsorbierten Precursor-Moleküle eine chemische Veränderung. Sie können sich zersetzen oder mit anderen Gasen reagieren, dabei die Atome freisetzen, die den Film bilden, und andere gasförmige Nebenprodukte erzeugen.

Schritt 3: Filmwachstum

Die neu freigesetzten Atome diffundieren über die Substratoberfläche, finden energetisch günstige Stellen (Wachstumsstellen) und beginnen, eine feste Schicht zu bilden. Dieser Prozess der Keimbildung und des Wachstums baut den Dünnfilm Schicht für Schicht auf.

Schritt 4: Desorption und Entfernung

Die gasförmigen Nebenprodukte der chemischen Reaktion lösen sich von der Substratoberfläche (Desorption) und werden durch den Gasstrom abtransportiert, um schließlich vom Abgassystem entfernt zu werden.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD nicht ohne Herausforderungen. Eine objektive Bewertung seiner Einschränkungen ist entscheidend für einen effektiven Einsatz.

Hohe Temperaturanforderungen

Traditionelle thermische CVD erfordert oft sehr hohe Temperaturen, um die Precursor-Gase zu zersetzen. Dies kann bestimmte Substrate beschädigen oder grundlegend verändern, wodurch die Arten von Materialien, die beschichtet werden können, begrenzt sind.

Precursor-Chemie und Sicherheit

CVD basiert auf flüchtigen chemischen Precursoren. Diese Verbindungen können teuer, toxisch, korrosiv oder brennbar sein, was komplexe und robuste Sicherheitsprotokolle für Handhabung und Lagerung erfordert.

Systemkomplexität und Kosten

Der Bedarf an Vakuumkammern, präzisen Gasflussreglern, Hochtemperaturheizung und Abgasbehandlung macht CVD-Systeme im Vergleich zu einfacheren Methoden wie Sprühpyrolyse oder Plattierung komplex und kostspielig in Anschaffung und Wartung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Komponenten ermöglicht es Ihnen, den CVD-Prozess an spezifische Ergebnisse anzupassen.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, gleichmäßigen Filmen für die Elektronik (wie Graphen) liegt: CVD ist der führende Ansatz, da seine präzise Kontrolle über Gasfluss und Temperatur Filme mit geringer Fehlerzahl liefert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-ebener Oberflächen liegt: Die „Ummantelungs“-Eigenschaften von CVD sind ein großer Vorteil, da der Gas-Precursor alle exponierten Bereiche konform erreichen und beschichten kann.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien (wie Polymere) liegt: Sie müssen Variationen mit niedrigeren Temperaturen wie die Plasma-Enhanced CVD (PECVD) untersuchen, um eine Beschädigung des Substrats zu vermeiden.

Durch die Beherrschung dieser grundlegenden Komponenten können Sie die chemische Gasphasenabscheidung nutzen, um Materialien mit Präzision auf atomarer Ebene zu entwickeln.

Zusammenfassungstabelle:

| Komponententyp | Schlüsselelemente | Funktion |

|---|---|---|

| Kernelemente | Precursor-Gas, Substrat, Energiequelle | Grundlage für die Abscheidungsreaktion |

| Hardwaresystem | Precursor-Zufuhr, Reaktionskammer, Heizer, Abgas | Steuert die Abscheidungsumgebung |

| Prozessschritte | Transport/Adsorption, Oberflächenreaktion, Filmwachstum, Desorption | Sequenz auf molekularer Ebene für die Filmbildung |

Bereit, hochwertige Dünnfilme präzise zu entwickeln?

Das Verständnis der CVD-Komponenten ist der erste Schritt. Eine effektive Umsetzung erfordert die richtige Ausrüstung und Expertise. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen.

Wir bieten die zuverlässigen Werkzeuge und den fachkundigen Support, um Ihrem Labor zu helfen:

- Überlegene Filmgleichmäßigkeit und -qualität zu erreichen.

- Ihre Forschung von der Entwicklung bis zur Produktion zu skalieren.

- Sicherheit und Effizienz in Ihren Abscheidungsprozessen zu gewährleisten.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie unsere Lösungen Ihren CVD-Workflow optimieren und Ihnen helfen können, die Materialtechnik auf atomarer Ebene zu meistern.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden