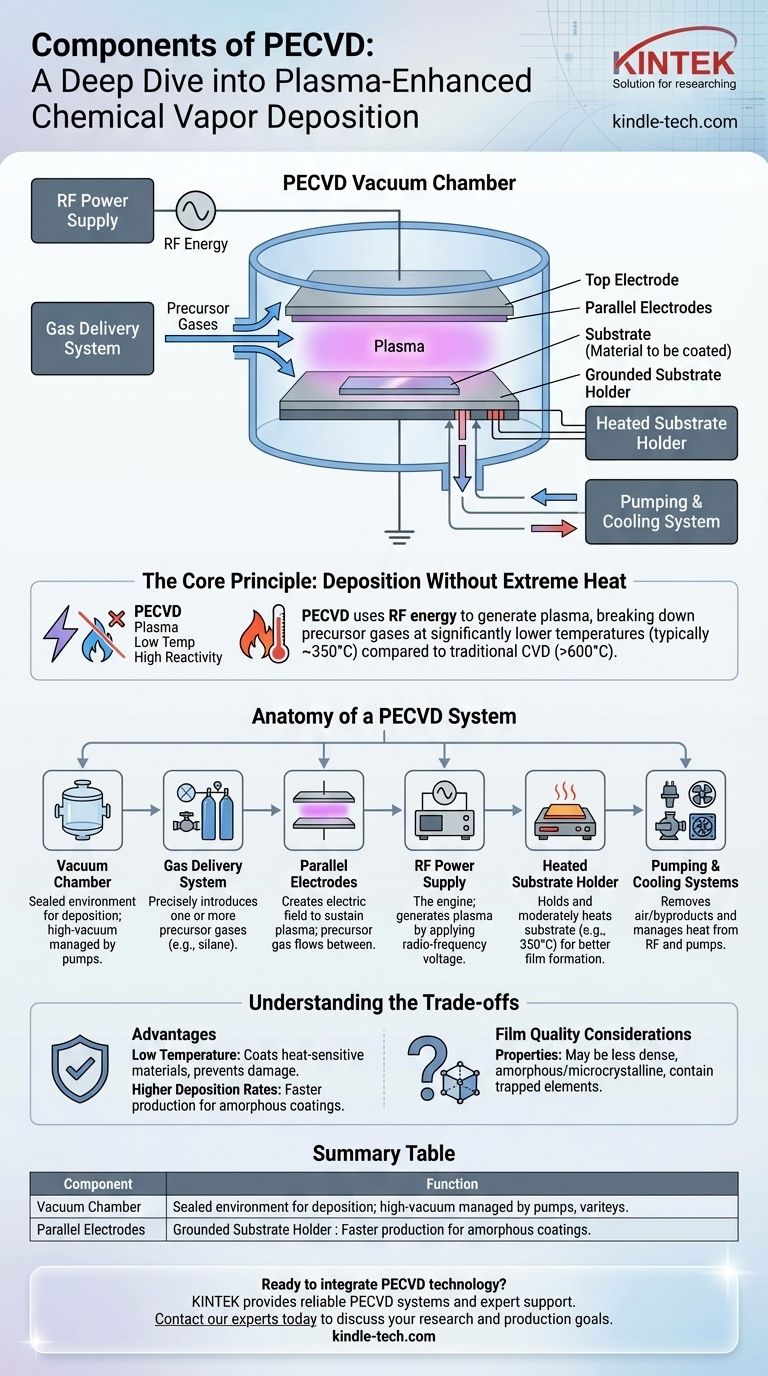

Im Kern besteht ein PECVD-System aus einer Vakuumkammer mit parallelen Elektroden, einem Gaszuführungssystem zur Einführung von Vorläuferchemikalien, einer Hochfrequenz-Stromversorgung (HF) zur Erzeugung von Plasma und einer beheizten Substrathalterung, auf der der Dünnfilm abgeschieden wird. Diese Komponenten arbeiten in einer Hochvakuumbedingung, die durch ein System von Pumpen und Temperaturregelungen gesteuert wird.

Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist nicht nur ein einzelnes Gerät, sondern ein integriertes System. Ihr Hauptzweck besteht darin, die Energie eines Plasmas anstelle hoher Hitze zu nutzen, um chemische Reaktionen anzutreiben, die einen dünnen, festen Film auf einem Substrat bilden.

Das Kernprinzip: Abscheidung ohne extreme Hitze

PECVD ist ein Verfahren zur Herstellung außergewöhnlich dünner Materialschichten, oft auf empfindlichen elektronischen Bauteilen wie Halbleitern. Sein definierendes Merkmal ist die Verwendung von Plasma, um Reaktionen bei viel niedrigeren Temperaturen als bei herkömmlichen Methoden zu ermöglichen.

Was ist Plasma?

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein Gas, das so stark angeregt wurde, dass seine Atome ionisiert sind, wodurch eine Mischung aus geladenen Ionen und freien Elektronen entsteht.

Dieser angeregte Zustand ist hochreaktiv. In einem PECVD-System hat das Plasma genügend Energie, um stabile Vorläufergase in reaktive Radikale aufzuspalten, welche die Bausteine für den neuen Film sind.

Wie Plasma die Niedertemperaturabscheidung ermöglicht

Die herkömmliche chemische Gasphasenabscheidung (CVD) stützt sich auf sehr hohe Temperaturen (oft >600°C), um die thermische Energie bereitzustellen, die zum Aufbrechen chemischer Bindungen und zur Einleitung der Abscheidung erforderlich ist.

PECVD ersetzt den größten Teil dieser thermischen Energie durch elektrische Energie aus einer HF-Stromversorgung. Das Plasma übernimmt die Hauptarbeit beim Aufspalten der Vorläufergase, wodurch die Abscheidung bei deutlich niedrigeren Temperaturen, typischerweise um 350°C, erfolgen kann.

Anatomie eines PECVD-Systems

Jede Komponente eines PECVD-Systems spielt eine entscheidende Rolle bei der Steuerung der Umgebung und der chemischen Reaktion, die für den schichtweisen Aufbau des Films erforderlich ist.

Die Vakuumkammer

Dies ist das abgedichtete Gehäuse, in dem der gesamte Abscheidungsprozess stattfindet. Es ist an ein Pumpsystem angeschlossen, um eine Hochvakuumbedingung zu erzeugen, die für die Entfernung von Verunreinigungen und die Kontrolle des Drucks der Reaktantengase unerlässlich ist.

Das Gaszuführungssystem

Dieses System, das oft Massendurchflussregler verwendet, führt präzise ein oder mehrere Vorläufergase in die Vakuumkammer ein. Diese Gase enthalten die chemischen Elemente, aus denen der endgültige Film bestehen wird (z. B. Silan-Gas zur Abscheidung eines Siliziumfilms).

Parallele Elektroden

Innerhalb der Kammer dienen zwei parallele Platten als Elektroden. Eine Elektrode ist geerdet und dient typischerweise als Substrathalter, während die andere mit der HF-Stromversorgung verbunden ist. Das Vorläufergas strömt zwischen diesen Platten hindurch.

Die HF-Stromversorgung

Dies ist der Motor des Prozesses. Sie legt eine hochfrequente Wechselspannung an eine der Elektroden an. Dieses schnell oszillierende elektrische Feld regt das Vorläufergas an, entreißt den Atomen Elektronen und zündet das Plasma zwischen den Platten.

Das Substrat und die Heizung

Das zu beschichtende Material, bekannt als Substrat, wird auf eine der Elektroden gelegt. Diese Elektrode wird oft auf eine moderate Temperatur erhitzt. Diese Erwärmung hilft, Oberflächenverunreinigungen zu entfernen und den abgeschiedenen Atomen genügend Mobilität zu verleihen, um einen dichten, gleichmäßigen Film zu bilden.

Pump- und Kühlsysteme

Eine Hochvakuumpumpe entfernt Luft und Reaktionsnebenprodukte aus der Kammer. Ein separates Wasserkühlsystem ist oft erforderlich, um die von den Pumpen und der HF-Stromversorgung erzeugte Wärme zu regulieren und einen stabilen Betrieb zu gewährleisten.

Verständnis der Kompromisse

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Sein Hauptvorteil – die niedrige Temperatur – beeinflusst auch die Eigenschaften des Endfilms.

Der Vorteil der niedrigen Temperatur

Der Hauptvorteil von PECVD ist die Fähigkeit, Materialien zu beschichten, die keiner hohen Hitze standhalten können. Dies verhindert thermische Schäden an empfindlichen elektronischen Bauteilen, reduziert Verziehen oder Spannungen im Substrat und minimiert unerwünschte Diffusion zwischen Materialschichten.

Höhere Abscheidungsraten

Für bestimmte Arten von Filmen, insbesondere amorphe (nichtkristalline) Materialien, kann PECVD Material viel schneller abscheiden als Prozesse bei höheren Temperaturen. Dies ist ein erheblicher Vorteil in Fertigungsumgebungen, in denen der Durchsatz entscheidend ist.

Überlegungen zur Filmqualität

Die durch PECVD erzeugten Filme können andere Eigenschaften aufweisen als die aus Hochtemperaturverfahren. Sie können weniger dicht sein oder eingeschlossene Elemente (wie Wasserstoff aus einem Vorläufergas) enthalten, was ihre elektrischen oder mechanischen Eigenschaften beeinflussen kann. Die Filme sind oft amorph oder mikrokristallin und nicht vollständig kristallin.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Komponenten und Prinzipien von PECVD ermöglicht es Ihnen zu entscheiden, wann es das geeignete Werkzeug für eine Fertigungsherausforderung ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Materialien liegt: PECVD ist die überlegene Wahl, da sein plasma-basiertes Verfahren den hohen thermischen Aufwand anderer Methoden vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und Kristallqualität liegt: Ein Hochtemperaturverfahren wie Low-Pressure CVD (LPCVD) kann besser geeignet sein, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der schnellen Herstellung amorpher Beschichtungen liegt: PECVD bietet einen klaren Vorteil bei der Abscheidungsgeschwindigkeit und dem Durchsatz für Materialien wie amorphes Silizium oder Siliziumnitrid.

Indem es extreme Hitze durch die kontrollierte Energie eines Plasmas ersetzt, bietet PECVD ein vielseitiges und wesentliches Werkzeug für die moderne Materialtechnik.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Vakuumkammer | Abgeschlossene Umgebung für den Abscheidungsprozess. |

| Gaszuführungssystem | Führt Vorläufergase präzise ein. |

| HF-Stromversorgung | Erzeugt Plasma zur Anregung der Gase. |

| Parallele Elektroden | Erzeugt das elektrische Feld zur Aufrechterhaltung des Plasmas. |

| Beheizter Substrathalter | Hält das zu beschichtende Material und erwärmt es moderat. |

| Pumpsystem | Erhält die erforderliche Hochvakuumbedingung aufrecht. |

Bereit, PECVD-Technologie in den Arbeitsablauf Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige PECVD-Systeme sowie fachkundige Unterstützung, um Ihre spezifischen Forschungs- und Produktionsziele zu erreichen. Ob Sie mit empfindlichen Halbleitern arbeiten oder eine schnelle Abscheidung amorpher Beschichtungen benötigen, unsere Lösungen sind darauf ausgelegt, Ihre Fähigkeiten und Effizienz zu steigern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK PECVD-System Ihrem Labor zugutekommen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird