Die wesentlichen Bedingungen für das Anlassen sind einfach: Der Prozess erfordert eine zuvor gehärtete Eisenlegierung, typischerweise Stahl, die dann auf eine bestimmte Temperatur unterhalb ihres unteren kritischen Punktes (A1) erhitzt wird. Diese Temperatur, die im Allgemeinen zwischen 150 °C und 650 °C liegt, wird für eine festgelegte Dauer gehalten, bevor das Teil abgekühlt wird. Diese drei Variablen – der Ausgangszustand, die Temperatur und die Zeit – bestimmen die endgültigen mechanischen Eigenschaften des Materials.

Das Anlassen ist kein isolierter Prozess; es ist der zweite Schritt in einer Abfolge, die mit dem Härten beginnt. Das Kernprinzip ist das kontrollierte Opfern von Härte, um eine entscheidende Steigerung der Zähigkeit zu erreichen, und die Anlasstemperatur ist der primäre Regler zur Steuerung dieses Kompromisses.

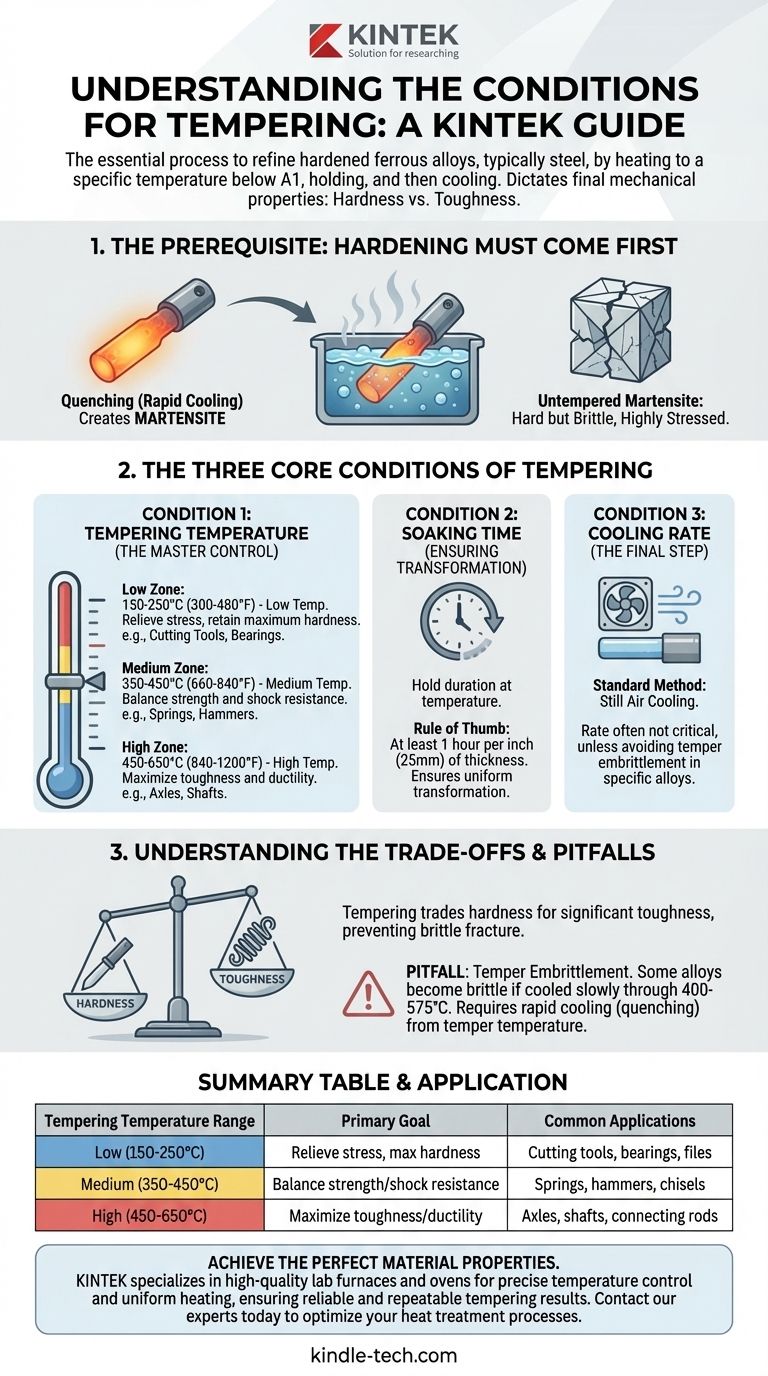

Die Voraussetzung: Warum das Härten zuerst erfolgen muss

Bevor Sie ein Stahlteil anlassen können, muss es in einen idealen Ausgangszustand gebracht werden. Dieser Zustand wird durch einen Prozess namens Abschrecken erreicht.

Die Rolle des Abschreckens

Beim Abschrecken wird der Stahl auf eine hohe Temperatur erhitzt, bei der sich seine Kristallstruktur ändert (Austenitisierung), und dann sehr schnell in einem Medium wie Wasser, Öl oder Luft abgekühlt.

Diese schnelle Abkühlung fängt die Kohlenstoffatome im Eisengitter des Stahls ein. Dieser Prozess erzeugt absichtlich eine sehr harte, feste und stark verspannte Mikrostruktur.

Erzeugung der Martensitstruktur

Das Ergebnis eines erfolgreichen Abschreckens ist eine Mikrostruktur, die als Martensit bekannt ist. Obwohl Martensit extrem hart und verschleißfest ist, ist es auch sehr spröde und voller innerer Spannungen.

Ein unangelegtes, martensisches Teil ist oft zu spröde für den praktischen Gebrauch; ein scharfer Schlag könnte es wie Glas zersplittern lassen. Das Anlassen ist die notwendige Nachbehandlung, um diese Struktur zu verfeinern.

Die drei Kernbedingungen des Anlassens

Sobald ein Teil vollständig gehärtet ist, wird der Anlassprozess durch drei Schlüsselparameter gesteuert. Von diesen hat die Temperatur den bedeutendsten Einfluss.

Bedingung 1: Anlasstemperatur (Die Hauptsteuerung)

Die Temperatur, auf die das gehärtete Teil wieder erhitzt wird, ist der kritischste Faktor beim Anlassen. Sie steuert direkt das endgültige Gleichgewicht zwischen Härte und Zähigkeit.

-

Niedertemperatur-Anlassen (150–250 °C): Dieser Bereich baut die inneren Spannungen vom Abschrecken ab, wobei die Härte nur geringfügig reduziert wird. Das Hauptziel ist es, gerade genug Zähigkeit hinzuzufügen, um das Teil nutzbar zu machen, während die maximale Härte erhalten bleibt. Dies ist üblich für Schneidwerkzeuge, Feilen und Lager.

-

Mittlere Temperatur-Anlassen (350–450 °C): In diesem Bereich werden Härte und Festigkeit weiter reduziert, aber Zähigkeit und Duktilität nehmen erheblich zu. Dies erzeugt ein Material, das Stößen und wiederholter Belastung standhält, was es ideal für Federn, Hämmer und Strukturkomponenten macht.

-

Hochtemperatur-Anlassen (450–650 °C): Dieser Prozess, oft als „Anlassen und Vergüten“ bezeichnet, führt zur geringsten Härte und Festigkeit, bietet aber die höchste Duktilität und Zähigkeit. Er wird für Komponenten verwendet, die hohen Stößen und Belastungen standhalten müssen, wie Achsen, Wellen und Pleuelstangen.

Bedingung 2: Haltezeit (Sicherstellung der Umwandlung)

Die Haltezeit bezieht sich auf die Dauer, während der das Teil bei der Ziel-Anlasstemperatur gehalten wird. Dies ermöglicht es der Wärme, vollständig in das Teil einzudringen, und gibt der Mikrostruktur Zeit, sich gleichmäßig umzuwandeln.

Eine gängige Faustregel besagt, dass das Teil für mindestens eine Stunde pro Zoll (25 mm) Querschnittsdicke bei der Temperatur gehalten werden sollte. Eine unzureichende Zeit kann zu einer unvollständigen Umwandlung und inkonsistenten Eigenschaften führen.

Bedingung 3: Abkühlgeschwindigkeit (Der letzte Schritt)

Für die meisten Kohlenstoff- und niedriglegierten Stähle ist die Abkühlgeschwindigkeit nach dem Anlassen nicht kritisch. Das Abkühlen in stehender Luft ist die Standard- und sicherste Methode.

Die innere Struktur wird bereits durch Temperatur und Zeit festgelegt, sodass eine schnelle Abkühlung unnötig ist und neue Spannungen verursachen könnte.

Verständnis der Kompromisse und Fallstricke

Das Anlassen ist im Grunde ein Akt des Kompromisses. Sie tauschen eine wünschenswerte Eigenschaft (Härte) gegen eine andere (Zähigkeit). Das Verständnis dieses Gleichgewichts ist der Schlüssel zur Herstellung eines erfolgreichen Teils.

Das Problem des unangelegten Martensits

Wie bereits erwähnt, ist frischer Martensit aus dem Abschrecken hart, aber zerbrechlich. Die inneren Spannungen sind so hoch, dass einige hochkohlenstoffhaltige Stähle nach dem Abschrecken spontan reißen können, wenn sie nicht umgehend angelassen werden.

Wie das Anlassen die Gleichung ausgleicht

Das Erhitzen des Martensits ermöglicht es den eingeschlossenen Kohlenstoffatomen, zu diffundieren und winzige, gut verteilte Karbidpartikel innerhalb der Eisenmatrix zu bilden. Dieser Prozess baut innere Spannungen ab und lässt die Struktur „entspannen“, was ihre Fähigkeit, Energie zu absorbieren und Bruch zu widerstehen, dramatisch erhöht.

Die Gefahr der Anlassversprödung

Bestimmte legierte Stähle können spröde werden, wenn sie nach dem Anlassen zu langsam abgekühlt werden oder wenn sie in einem bestimmten Temperaturbereich (etwa 400–575 °C) angelassen werden.

Dieses Phänomen, bekannt als Anlassversprödung, ist ein kritischer Aspekt für bestimmte Legierungen. In diesen Fällen kann es erforderlich sein, das Teil aus der Anlasstemperatur in Wasser oder Öl abzuschrecken, um diese spröde Zone zu vermeiden.

Anpassung der Bedingungen an Ihr Ziel

Die korrekten Anlassbedingungen hängen vollständig von der beabsichtigten Anwendung der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. Schneidwerkzeuge, Rasierklingen): Verwenden Sie ein Niedertemperatur-Anlassen, um Spannungen abzubauen und so viel von der ursprünglichen Abschreckhärte wie möglich zu erhalten.

- Wenn Ihr Hauptaugenmerk auf einer Balance aus Festigkeit und Stoßfestigkeit liegt (z. B. Federn, Meißel, Hammerköpfe): Verwenden Sie ein mittleres Temperatur-Anlassen, um erhebliche Zähigkeit zu gewinnen, ohne zu viel Festigkeit aufzugeben.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Duktilität liegt (z. B. Achsen, Wellen, Strukturteile): Verwenden Sie ein Hochtemperatur-Anlassen, um eine Komponente zu erzeugen, die sich verformen und erhebliche Energie absorbieren kann, bevor sie bricht.

Durch die Beherrschung dieser Bedingungen erhalten Sie eine präzise Kontrolle über die endgültige Leistung des Stahls.

Zusammenfassungstabelle:

| Anlasstemperaturbereich | Hauptziel | Häufige Anwendungen |

|---|---|---|

| Niedrig (150–250 °C) | Spannungen abbauen, maximale Härte beibehalten | Schneidwerkzeuge, Lager, Feilen |

| Mittel (350–450 °C) | Balance zwischen Festigkeit und Stoßfestigkeit | Federn, Hämmer, Meißel |

| Hoch (450–650 °C) | Maximale Zähigkeit und Duktilität | Achsen, Wellen, Pleuelstangen |

Erzielen Sie die perfekten Materialeigenschaften für Ihr Labor oder Ihre Werkstatt.

Die Beherrschung der genauen Bedingungen für das Anlassen ist entscheidend für die Entwicklung von Komponenten mit der exakten Härte, Festigkeit und Zähigkeit, die Sie benötigen. Ob Sie an hochbelasteten Werkzeugen oder stoßfesten Strukturteilen arbeiten, die richtige Wärmebehandlungsausrüstung ist unerlässlich.

KINTEK ist spezialisiert auf hochwertige Laboröfen und Industrieöfen, die für präzise Temperaturkontrolle und gleichmäßige Erwärmung ausgelegt sind, um zuverlässige und reproduzierbare Anlasseergebnisse für Ihre F&E- oder Produktionsanforderungen zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Geräte Ihnen helfen können, Ihre Wärmebehandlungsprozesse zu optimieren und eine überlegene Materialleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was könnte passieren, wenn Sie die Lötstelle überhitzen, bevor Sie das Füllmetall hinzufügen? Vermeiden Sie diese häufigen Lötfehler

- Warum ist ein Vakuumtrockenschrank für Kathodenkomposite notwendig? Gewährleistung der Batteriesicherheit und der Grenzflächenleistung

- Wie trägt ein Hochpräzisions-Wärmebehandlungs-Ofen zur Normalisierung und Anlassbehandlung von 15Cr12MoVWN-Stahl bei?

- Was sind die Emissionen der Pyrolyse von Abfällen? Ein Leitfaden zur saubereren Abfallumwandlung

- Welche Wärmeübertragung findet im Vakuum statt? Thermische Strahlung für Ihre Anwendungen meistern

- Wie wird Wolframkarbid gesintert? Beherrschen Sie den Prozess für Hochleistungswerkstoffe

- Was ist ein Wärmebehandlungsofen? Das Präzisionswerkzeug zur Materialumwandlung

- Wie trägt ein Vakuumaggregatsystem zum Nitrierprozess von Edelstahl bei? Beherrschen der Plasmasumgebungskontrolle