Kurz gesagt, erfordert das thermische Cracken hohe Temperaturen und kontrollierte Drücke. Der Prozess funktioniert, indem große Kohlenwasserstoffmoleküle genügend thermischer Energie ausgesetzt werden, um sie aufzubrechen. Typische Bedingungen reichen von 450 °C bis über 900 °C (840 °F bis 1650 °F), wobei der Druck je nach dem spezifischen Ziel des Crackprozesses von nahezu atmosphärisch bis hoch variiert.

Das Kernprinzip ist nicht nur die Hitze, sondern die Kontrolle. Das thermische Cracken ist die präzise Anwendung thermischer Energie, um Kohlenstoff-Kohlenstoff-Bindungen zu durchtrennen und Kohlenwasserstoffe mit geringem Wert und großer Molekülgröße in kleinere, höherwertige Produkte wie Benzinbestandteile und leichte Olefine umzuwandeln. Die genauen Bedingungen sind eine sorgfältig kalibrierte Funktion des Einsatzmaterials und des gewünschten Ergebnisses.

Das Grundprinzip: Aufbrechen von Kohlenstoffbindungen mit Hitze

Das thermische Cracken ist einer der ältesten und grundlegendsten Prozesse in der Erdölraffination. Es arbeitet ohne Katalysatoren und verlässt sich ausschließlich auf thermische Energie, um den chemischen Abbau von Molekülen einzuleiten.

Was ist thermisches Cracken?

Das thermische Cracken ist ein Prozess, der große, komplexe Kohlenwasserstoffmoleküle aus Rohöl in kleinere, nützlichere zerlegt. Dies geschieht, wenn das Einsatzmaterial auf eine ausreichend hohe Temperatur erhitzt wird, um die Kohlenstoff-Kohlenstoff-Bindungen brechen zu lassen.

Der Prozess folgt einem Radikalfangmechanismus. Die anfängliche Hitze liefert die Aktivierungsenergie, die benötigt wird, um eine Bindung zu brechen, wodurch hochreaktive freie Radikale entstehen. Diese Radikale lösen dann eine Kettenreaktion aus, die sich durch das Einsatzmaterial fortsetzt, bis kleinere, stabile Moleküle gebildet werden.

Die entscheidende Rolle der Temperatur

Die Temperatur ist der Haupttreiber des thermischen Crackens. Sie liefert direkt die Energie, die benötigt wird, um starke C-C- und C-H-Bindungen zu brechen.

Unterschiedliche Temperaturbereiche führen zu unterschiedlichen Ergebnissen. Moderate Temperaturen (450–750 °C) werden häufig in Prozessen wie Visbreaking oder Verkokung verwendet, während viel höhere Temperaturen (über 800 °C) erforderlich sind, um leichte Olefine wie Ethen zu erzeugen.

Der Einfluss des Drucks

Der Druck bestimmt die Phase der Kohlenwasserstoffe (flüssig oder dampfförmig) und beeinflusst die Geschwindigkeit und Art der stattfindenden Reaktionen.

Hohe Drücke können das Einsatzmaterial in der flüssigen Phase halten und werden in älteren thermischen Crackverfahren zur Herstellung von Benzin verwendet. Umgekehrt werden niedrige Kohlenwasserstoffdrücke, die oft durch Verdünnung des Einsatzmaterials mit Dampf erreicht werden, verwendet, um die Ausbeute wertvoller Gase wie Ethylen und Propylen zu maximieren, indem Nebenreaktionen unterdrückt werden.

Die Auswirkung der Verweilzeit

Die Verweilzeit ist die Dauer, die das Einsatzmaterial bei der Cracktemperatur gehalten wird. Sie ist eine kritische Variable, die mit der Temperatur zusammenwirkt.

Eine längere Verweilzeit erhöht die Gesamtumwandlung des Einsatzmaterials. Ist sie jedoch zu lang, kann dies zu einem „Übercracken“ führen, bei dem selbst die gewünschten kleinen Moleküle weiter abgebaut werden, wodurch übermäßig viel Koks und leichtes Gas entsteht.

Wichtige industrielle thermische Crackprozesse

Die allgemeinen Prinzipien des thermischen Crackens werden in mehreren unterschiedlichen industriellen Prozessen angewendet, die jeweils fein abgestimmte Bedingungen aufweisen, um ein spezifisches Ergebnis zu erzielen.

Steam Cracking: Das Herzstück der Olefinproduktion

Das Ziel des Steam Crackens ist die Herstellung leichter Olefine (Alkene), hauptsächlich Ethen und Propen, die die Bausteine für Kunststoffe und andere Chemikalien sind.

Die Bedingungen sind extrem: sehr hohe Temperaturen von 800–900 °C (1470–1650 °F), sehr kurze Verweilzeiten (Bruchteile von Sekunden) und niedriger Kohlenwasserstoffpartialdruck. Dieser niedrige Druck wird erreicht, indem das Einsatzmaterial (wie Naphtha oder Ethan) vor dem Eintritt in den Ofen mit Dampf vermischt wird.

Verkokung: Aufwertung schwerer Rückstände

Verkokungsprozesse nehmen die schwersten Rückstände mit dem geringsten Wert aus dem Destillationsprozess und wandeln sie in wertvollere flüssige Produkte und festen Petrolkoks um.

Die Bedingungen sind weniger streng als beim Steam Cracking. Die Temperaturen sind mit etwa 480–520 °C (900–970 °F) niedriger, aber die Verweilzeit ist viel länger, was komplexe Crack- und Polymerisationsreaktionen ermöglicht, die letztendlich Koks bilden.

Verständnis der Kompromisse und Herausforderungen

Die Optimierung eines thermischen Crackprozesses erfordert den Ausgleich konkurrierender Faktoren. Der Erfolg wird nicht nur danach gemessen, was produziert wird, sondern auch danach, was vermieden wird.

Die Unvermeidbarkeit der Koksbildung

Koks, eine harte, feste, kohlenstoffreiche Ablagerung, ist ein unvermeidliches Nebenprodukt des thermischen Crackens. Er bildet sich durch komplexe Nebenreaktionen und überzieht die Innenseite von Reaktorrohren und Anlagen.

Diese Verschmutzung reduziert die Wärmeübertragungseffizienz und kann schließlich den Reaktor verstopfen, was zu einem kostspieligen Stillstand zur Reinigung oder „Entkokung“ zwingt. Die Bedingungen beim Steam Cracking (hohe Temperatur, niedriger Druck) sind speziell darauf ausgelegt, diesen Effekt zu minimieren.

Produktausbeute vs. Umwandlung

Es besteht ein klassischer technischer Kompromiss zwischen Umwandlung und Selektivität.

- Umwandlung ist der Prozentsatz des Einsatzmaterials, der erfolgreich abgebaut wird.

- Selektivität ist der Prozentsatz des umgewandelten Einsatzmaterials, der zum gewünschten Produkt wird.

Das Streben nach höherer Umwandlung durch Erhöhung der Temperatur oder Verweilzeit verringert oft die Selektivität, da wünschenswerte Produkte weiter zu weniger wertvollen leichten Gasen und Koks gecrackt werden können.

Flexibilität des Einsatzmaterials und deren Auswirkungen

Die idealen Crackbedingungen hängen stark vom Einsatzmaterial ab. Leichtere Einsatzmaterialien wie Ethan cracken leicht und liefern eine hohe Ausbeute an Ethen.

Schwerere Einsatzmaterialien wie Gasöl oder atmosphärischer Rückstand sind komplexer. Sie erfordern andere Bedingungen und liefern ein viel breiteres Produktspektrum, was die Prozesssteuerung und -optimierung schwieriger macht.

Abstimmung der Crackbedingungen auf Ihr Ziel

Die optimalen Bedingungen für das thermische Cracken sind keine einzelne Zahlenreihe, sondern eine Strategie, die auf ein spezifisches wirtschaftliches und chemisches Ziel zugeschnitten ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung leichter Olefine (Ethen, Propen) liegt: Sie benötigen die extremen Bedingungen des Steam Crackens – sehr hohe Temperaturen (über 800 °C), niedrige Kohlenwasserstoffpartialdrücke und extrem kurze Verweilzeiten.

- Wenn Ihr Hauptaugenmerk auf der Aufwertung schwerer Rückstände mit geringem Wert liegt: Sie benötigen die moderaten Temperatur- und längeren Verweilzeitbedingungen eines Verkokungsprozesses, um den kontrollierten thermischen Abbau in wertvolle Flüssigkeiten und festen Koks zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung unerwünschter Nebenprodukte liegt: Eine sorgfältige Kontrolle der Verweilzeit und die Verwendung von Dampfverdünnung sind entscheidend, um Nebenreaktionen zu unterdrücken, die zu übermäßiger Koksbildung führen.

Letztendlich sind die Bedingungen für das thermische Cracken ein präziser Balanceakt zwischen Temperatur, Druck und Zeit, der darauf ausgelegt ist, bestimmte Moleküle in die höchstmöglichen wertvollen Produkte zu zerlegen.

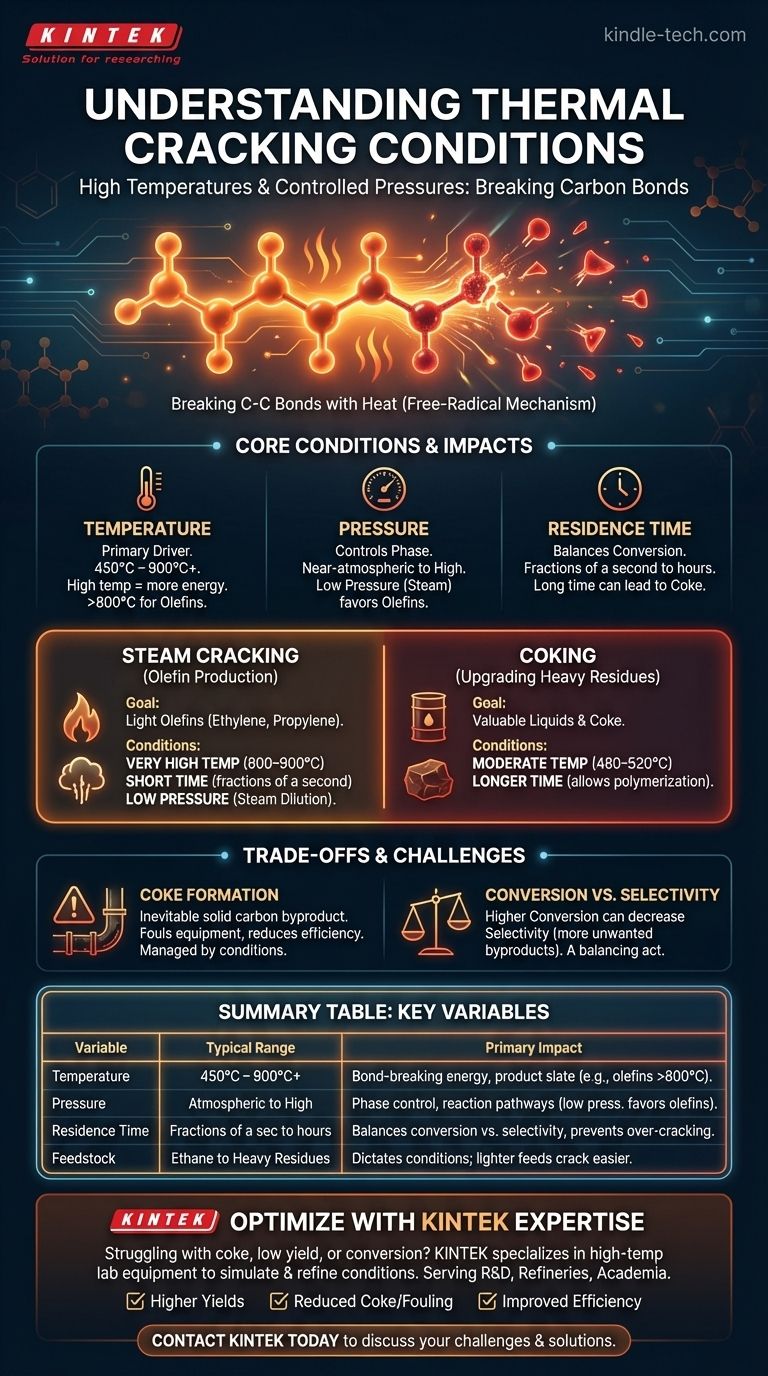

Zusammenfassungstabelle:

| Variable | Typischer Bereich | Hauptauswirkung |

|---|---|---|

| Temperatur | 450 °C – 900 °C+ | Bestimmt die Energie zum Aufbrechen von Bindungen und das Produktspektrum (z. B. Olefine erfordern >800 °C) |

| Druck | Nahezu atmosphärisch bis hoch | Steuert die Phase (flüssig/gasförmig) und die Reaktionswege; niedriger Druck begünstigt Olefine |

| Verweilzeit | Bruchteile einer Sekunde bis Stunden | Balanciert Umwandlung vs. Selektivität; verhindert Übercracken und Koksbildung |

| Einsatzmaterial | Ethan bis schwere Rückstände | Bestimmt die erforderlichen Bedingungen; leichtere Einsatzmaterialien cracken leichter zu Zielprodukten |

Optimieren Sie Ihren thermischen Crackprozess mit der Expertise von KINTEK

Haben Sie Probleme mit Koksbildung, geringer Ausbeute oder ineffizienter Kohlenwasserstoffumwandlung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für hohe Temperaturen, die zur Simulation und Verfeinerung thermischer Crackbedingungen entwickelt wurden. Unsere Reaktoren, Öfen und Analysewerkzeuge helfen Ihnen, Temperatur, Druck und Verweilzeit präzise zu steuern – damit Sie die Produktausbeute maximieren und Ausfallzeiten minimieren können.

Wir bedienen:

- F&E-Labore, die neue Crackkatalysatoren oder -prozesse entwickeln

- Raffinerien, die bestehende thermische Crackvorgänge optimieren

- Akademische Einrichtungen, die die Kohlenwasserstoffumwandlung erforschen

Lassen Sie uns Ihnen helfen, Folgendes zu erreichen:

✅ Höhere Ausbeuten an wertvollen Produkten (z. B. Ethen, Benzin)

✅ Reduzierte Koksbildung und Anlagenverschmutzung

✅ Verbesserte Prozesseffizienz und Kosteneinsparungen

Kontaktieren Sie KINTEK noch heute, um Ihre Herausforderungen beim thermischen Cracken zu besprechen und herauszufinden, wie unsere Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum ist eine präzise Atmosphärenkontrolle in einem Hochtemperatur-Rohröfen für die Synthese von Katalysatoren unerlässlich?

- Welche Rolle spielt ein programmierbarer Rohröfen bei der Herstellung von porösem Kohlenstoff? Präzise Pyrolysekontrolle meistern

- Was sind kostengünstige Katalysatoren für die Pyrolyse? Optimieren Sie Ihren Pyrolyseprozess mit erschwinglichen Katalysatoren

- Was ist der Hauptzweck der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Synthese von hochreinen Batteriematerialien

- Welche Wirkung hat ein Katalysator bei der Pyrolyse? Aufwertung von Bio-Öl zu höherwertigen Kraftstoffen

- Was ist ein Tropfentubenofen? Ein spezialisierter Reaktor für Forschung auf Partikelebene

- Welche Bedingungen bietet eine Hochvakuum-Atmosphärenrohr-Ofen bei der SiOC-Pyrolyse? Präzise Keramik-Synthese erreichen

- Welche Rolle spielt eine Röhrenofen bei der Herstellung von LiNbO3-Beschichtungen auf NCM? Optimierung der Stabilität der Kathodenschnittstelle