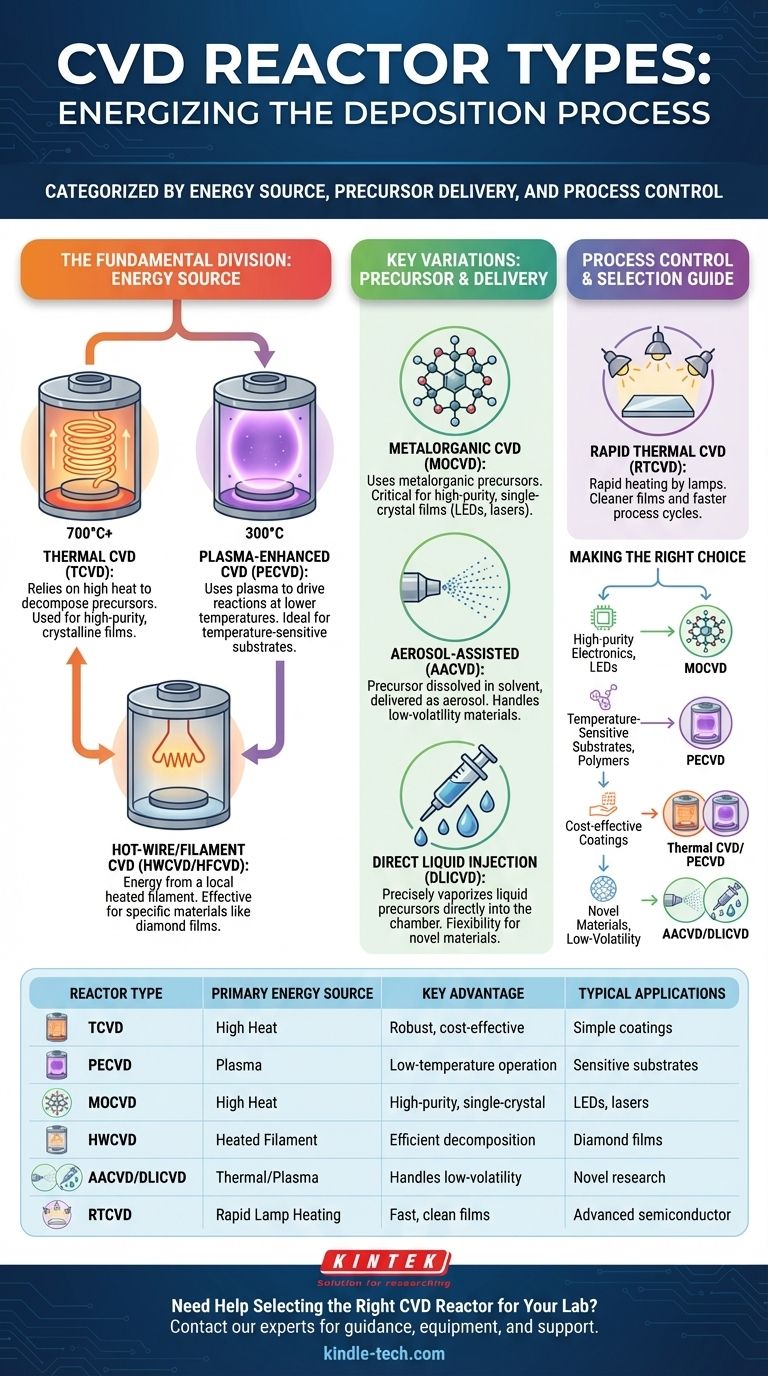

Die primären Typen von chemischen Gasphasenabscheidungs-(CVD)-Reaktoren werden nach der Methode kategorisiert, die zur Bereitstellung von Energie für die chemische Reaktion verwendet wird. Die beiden grundlegendsten Kategorien sind thermisches CVD, das auf hoher Hitze basiert, und Plasma-Enhanced CVD (PECVD), das ein Plasma verwendet, um Reaktionen bei niedrigeren Temperaturen anzutreiben. Daraus wurden zahlreiche spezialisierte Varianten entwickelt, um verschiedene Precursormaterialien zu verarbeiten und spezifische Filmeigenschaften zu erzielen.

Bei der Wahl eines CVD-Reaktors geht es nicht darum, den "besten" zu finden, sondern darum, die Energiequelle, den Betriebsdruck und das Precursor-Zufuhrsystem des Reaktors an die spezifischen Anforderungen des abzuscheidenden Materials und des verwendeten Substrats anzupassen.

Die grundlegende Unterscheidung: Wie wird die Reaktion energetisiert?

Der Kernunterschied zwischen CVD-Reaktorkonstruktionen liegt darin, wie sie die Energie bereitstellen, die zum Aufbrechen der Precursorgase und zur Initiierung der Filmabscheidung auf dem Substrat benötigt wird.

Thermisches CVD (TCVD)

Thermisches CVD ist der klassische Ansatz, der hohe Hitze verwendet, um die chemische Reaktion zu energetisieren. Die gesamte Reaktionskammer, einschließlich des Substrats, wird typischerweise auf Temperaturen erhitzt, die oft 700°C überschreiten.

Diese hohe thermische Energie bewirkt, dass sich die Precursorgase zersetzen und auf der erhitzten Substratoberfläche reagieren, wodurch der gewünschte feste Film gebildet wird.

Plasma-Enhanced CVD (PECVD)

PECVD-Reaktoren arbeiten bei viel niedrigeren Temperaturen, typischerweise um 300°C. Anstatt sich ausschließlich auf Wärme zu verlassen, erzeugen sie ein Plasma (ein ionisiertes Gas) innerhalb der Kammer.

Dieses Plasma erzeugt hochreaktive chemische Spezies (Ionen und Radikale), die sich als Film abscheiden können, ohne extreme Hitze zu erfordern. Dies macht PECVD ideal für die Abscheidung auf temperaturempfindlichen Substraten wie Kunststoffen oder komplexen integrierten Schaltkreisen.

Heißdraht-/Filament-CVD (HWCVD/HFCVD)

Diese Methode ist eine Variante des thermischen CVD, bei der Energie lokal durch ein erhitztes Metallfilament (wie Wolfram oder Tantal) in der Nähe des Substrats zugeführt wird.

Das heiße Filament zersetzt die Precursorgase effizient, die sich dann auf dem nahegelegenen, oft kühleren Substrat abscheiden. Diese Technik ist hochwirksam für spezifische Materialien, wie amorphes Silizium oder Diamantfilme.

Schlüsselvariationen basierend auf Precursor und Zufuhr

Neben der Energiequelle sind Reaktoren auch darauf spezialisiert, verschiedene Arten von Precursormaterialien zu verarbeiten – die chemischen Bausteine des Films.

Metallorganisches CVD (MOCVD)

MOCVD ist eine hochpräzise Form des thermischen CVD, die metallorganische Precursoren verwendet, welche komplexe Moleküle sind, die sowohl Metall- als auch organische Komponenten enthalten.

Diese Methode ist entscheidend für die Herstellung hochreiner, einkristalliner Dünnschichten und ist somit die Eckpfeilertechnologie für die Produktion moderner LEDs, Laser und Hochleistungstransistoren.

Aerosol-unterstütztes und direktes Flüssigkeitsinjektions-CVD (AACVD/DLICVD)

Diese spezialisierten Systeme sind für die Verwendung von Precursoren konzipiert, die Flüssigkeiten oder Feststoffe mit geringer Flüchtigkeit sind, wodurch sie durch einfaches Erhitzen schwer zu vergasen sind.

Bei AACVD wird der Precursor in einem Lösungsmittel gelöst und in einen feinen Aerosolnebel umgewandelt, der in die Reaktionskammer geleitet wird. DLICVD verwendet Hochdruckinjektoren, um eine präzise Menge flüssigen Precursors direkt in die Kammer zu verdampfen.

Variationen für Prozesskontrolle und Geschwindigkeit

Einige Reaktorkonstruktionen sind für spezifische Prozessergebnisse optimiert, wie z.B. Abscheidungsgeschwindigkeit oder Filmreinheit.

Rapid Thermal CVD (RTCVD)

In einem RTCVD-System wird das Substrat sehr schnell mit hochintensiven Lampen erhitzt. Die Kammerwände bleiben kühl.

Diese schnelle Erhitzung minimiert die Zeit für unerwünschte chemische Reaktionen in der Gasphase, bevor die Precursoren das Substrat erreichen, was zu saubereren Filmen und schnelleren Prozesszyklen führt.

Die Kompromisse verstehen

Die Wahl einer CVD-Methode beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keine einzige Lösung, die für alle Anwendungen überlegen ist.

Temperatur vs. Substratkompatibilität

Hochtemperaturprozesse wie Thermisches CVD erzeugen oft qualitativ hochwertigere, kristallinere Filme. Diese Temperaturen können jedoch empfindliche Substrate beschädigen oder zerstören.

Niedertemperatur-PECVD ermöglicht die Abscheidung auf einer Vielzahl von Materialien, kann aber manchmal zu Filmen mit geringerer Dichte oder Verunreinigungen (wie Wasserstoff) führen, die aus dem Plasma stammen.

Komplexität vs. Leistungsfähigkeit

Einfache thermische CVD-Reaktoren sind robust und kostengünstig. Sie sind jedoch auf thermisch stabile Substrate und Precursoren beschränkt, die leicht verdampfen.

Komplexere Systeme wie MOCVD und DLICVD sind teurer und erfordern ausgeklügelte Steuerungssysteme, ermöglichen aber die Abscheidung einer Vielzahl fortschrittlicher Materialien mit außergewöhnlicher Reinheit.

Konforme Beschichtung vs. Sichtlinie

Ein Hauptvorteil von CVD ist seine multidirektionale Abscheidung, die es ermöglicht, komplexe, dreidimensionale Oberflächen gleichmäßig zu beschichten. Dies ist ein erheblicher Vorteil gegenüber Sichtlinienprozessen wie der physikalischen Gasphasenabscheidung (PVD).

Die Erzielung perfekter Gleichmäßigkeit in tiefen Gräben oder komplexen Topographien bleibt jedoch eine Herausforderung, die stark vom Reaktordesign, Druck und der Gasströmungsdynamik abhängt.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die am besten geeignete CVD-Reaktortechnologie.

- Wenn Ihr Hauptaugenmerk auf hochreinen kristallinen Filmen für die Elektronik (z.B. LEDs) liegt: MOCVD ist der Industriestandard aufgrund seiner unübertroffenen Präzision und Materialqualität.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Substraten (z.B. Polymeren) liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, einfachen Oxid- oder Nitridbeschichtungen liegt: Ein Standard-Thermisches CVD- oder PECVD-System ist wahrscheinlich die praktischste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuartiger Materialien mit schwerflüchtigen Precursoren liegt: AACVD oder DLICVD bietet die wesentliche Flexibilität, mit einer breiteren chemischen Palette zu arbeiten.

Letztendlich befähigt Sie das Verständnis dieser Kernreaktortypen, den Prozess auszuwählen, der Leistung, Materialkompatibilität und Kosten für Ihr spezifisches Ziel am besten in Einklang bringt.

Zusammenfassungstabelle:

| Reaktortyp | Primäre Energiequelle | Hauptvorteil | Typische Anwendungen |

|---|---|---|---|

| Thermisches CVD (TCVD) | Hohe Hitze | Robust, kostengünstig | Einfache Oxid-/Nitridbeschichtungen |

| Plasma-Enhanced CVD (PECVD) | Plasma | Niedertemperaturbetrieb | Temperaturempfindliche Substrate (z.B. Polymere) |

| Metallorganisches CVD (MOCVD) | Hohe Hitze | Hochreine, einkristalline Filme | LEDs, Laser, Hochleistungstransistoren |

| Heißdraht-CVD (HWCVD) | Beheiztes Filament | Effiziente Precursor-Zersetzung | Amorphes Silizium, Diamantfilme |

| Aerosol-unterstütztes/DLI CVD | Thermisch/Plasma | Verarbeitet schwerflüchtige Precursoren | Forschung an neuartigen Materialien |

| Rapid Thermal CVD (RTCVD) | Schnelle Lampenheizung | Schnelle Prozesszyklen, saubere Filme | Fortschrittliche Halbleiterfertigung |

Benötigen Sie Hilfe bei der Auswahl des richtigen CVD-Reaktors für Ihr Labor?

Die Wahl des richtigen CVD-Reaktors ist entscheidend für die Erzielung Ihrer gewünschten Filmeigenschaften und Substratkompatibilität. Die Experten von KINTEK sind darauf spezialisiert, Laborgeräte an Ihre spezifischen Forschungs- und Produktionsziele anzupassen.

Wir bieten:

- Expertenberatung: Unser Team hilft Ihnen, die Kompromisse zwischen Temperatur, Materialkompatibilität und Prozesskomplexität zu navigieren, um das ideale CVD-System auszuwählen.

- Hochwertige Ausrüstung: Von robusten thermischen CVD-Systemen bis hin zu fortschrittlichen MOCVD- und PECVD-Reaktoren liefern wir zuverlässige Geräte für die Abscheidung von allem, von einfachen Beschichtungen bis hin zu hochreinen elektronischen Filmen.

- Laufender Support: Wir stellen sicher, dass Ihr Labor mit umfassendem Service und Verbrauchsmaterialien effizient arbeitet.

Bereit, Ihre Dünnschichtabscheidungsfähigkeiten zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und die perfekte CVD-Lösung für Ihre Laborbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung