Die primären Schäden der Aufkohlung sind eine schwere Versprödung, ein katastrophaler Verlust der Korrosions- und Oxidationsbeständigkeit und eine grundlegende Reduzierung der gesamten strukturellen Integrität des Materials. Dieser Hochtemperatur-Degradationsmechanismus verwandelt starke, duktile Metalle in einen spröden Zustand, wodurch sie sehr anfällig für plötzliche, unerwartete Brüche werden.

Aufkohlung ist ein stiller Degradationsmechanismus, der von innen nach außen wirkt. Indem ein Metall bei hohen Temperaturen mit überschüssigem Kohlenstoff angereichert wird, entzieht es die Elemente, die Festigkeit und Schutz bieten, und bereitet letztendlich die Bühne für einen katastrophalen Geräteausfall.

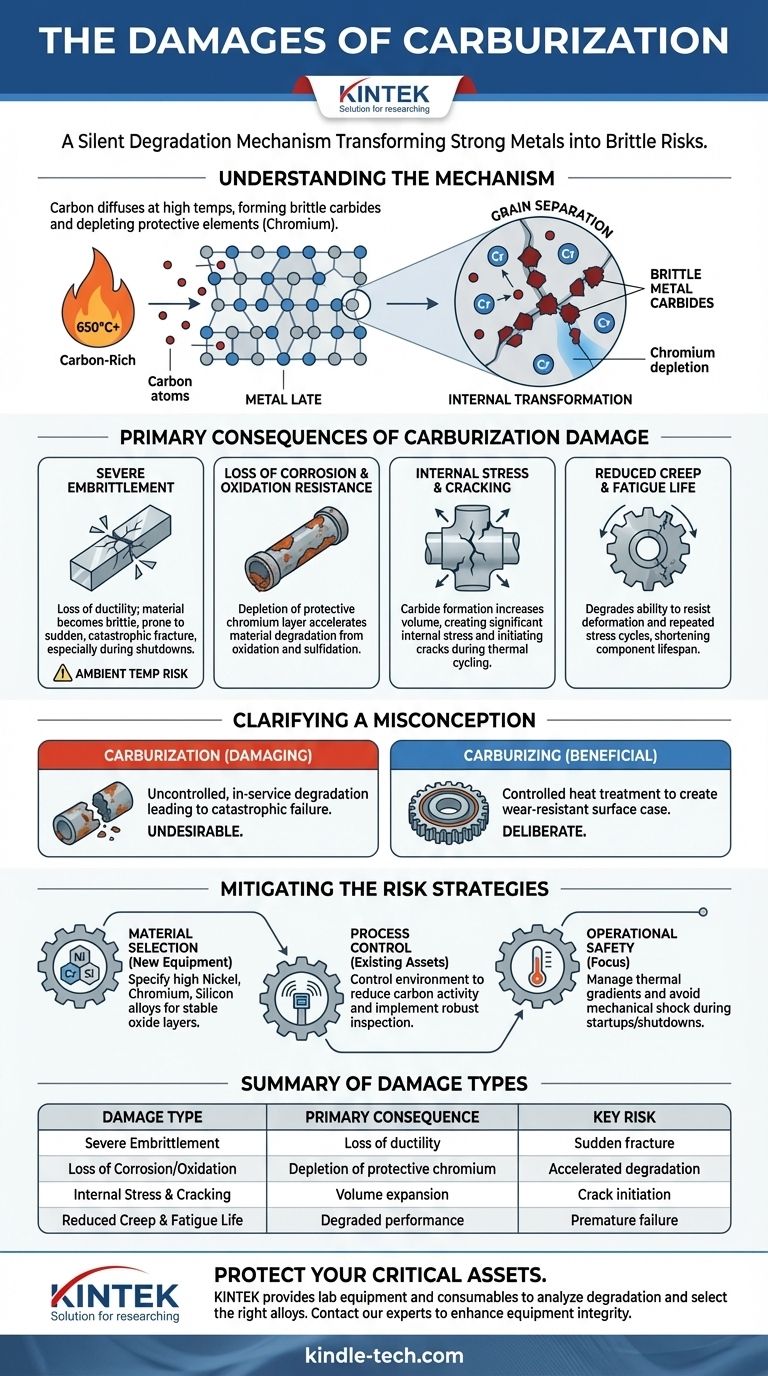

Wie Aufkohlung ein Metall grundlegend verändert

Aufkohlung ist ein metallurgisches Phänomen, nicht nur Oberflächenkorrosion. Sie tritt auf, wenn Materialien, typischerweise Edelstähle und andere Hochtemperaturlegierungen, in einer kohlenstoffreichen Umgebung erhöhten Temperaturen (im Allgemeinen über 650°C / 1200°F) ausgesetzt sind.

Die Diffusion von Kohlenstoff

Bei hohen Temperaturen dehnt sich die atomare Struktur des Metalls aus, wodurch kleine Kohlenstoffatome aus der umgebenden Umgebung direkt in die innere Kornstruktur des Materials diffundieren können.

Bildung spröder Karbide

Einmal im Inneren, reagiert der Kohlenstoff mit wichtigen Legierungselementen – insbesondere Chrom – um harte, spröde Partikel, sogenannte Metallkarbide, zu bilden. Diese Karbide scheiden sich entlang der Korngrenzen des Metalls ab.

Verarmung schützender Elemente

Dieser Prozess "stiehlt" effektiv das Chrom aus dem Grundmetall. Da Chrom das Hauptelement ist, das für die Bildung der schützenden passiven Oxidschicht verantwortlich ist, die Edelstahl seine Korrosionsbeständigkeit verleiht, macht seine Verarmung das Material anfällig.

Die Folgen von Aufkohlungsschäden

Die internen Veränderungen, die durch Aufkohlung verursacht werden, äußern sich als schwere und oft gefährliche Schäden an industriellen Komponenten wie Ofenrohren, Reaktorkomponenten und Ethylen-Cracker-Spulen.

Starke Versprödung

Das im Metall entstandene Netzwerk harter Karbide reduziert die Duktilität, d.h. die Fähigkeit, sich unter Belastung zu verformen, erheblich. Das Material wird spröde, ähnlich wie Glas, und kann ohne Vorwarnung brechen.

Dieses Risiko ist besonders hoch bei Umgebungstemperaturen, z.B. während einer Anlagenabschaltung. Eine Komponente, die bei hoher Temperatur zuverlässig funktionierte, kann nach dem Abkühlen durch einen geringfügigen mechanischen Schlag oder thermischen Stress brechen.

Verlust der Korrosions- und Oxidationsbeständigkeit

Da das Chrom in Karbiden gebunden ist, kann das Metall seine selbstheilende Schutzschicht nicht mehr bilden. Dies macht es sehr anfällig für nachfolgende Hochtemperatur-Oxidation und Sulfidierung, was die gesamte Materialdegradation rapide beschleunigt.

Innere Spannung und Rissbildung

Die Bildung von Karbiden führt zu einer lokalisierten Volumenzunahme. Diese Ausdehnung erzeugt erhebliche innere Spannungen im Material, die zur Initiierung von Rissen führen können, insbesondere während des thermischen Zyklus (Heizen und Kühlen).

Reduzierte Kriech- und Ermüdungslebensdauer

Während eine leicht aufgekohlte Oberfläche manchmal eine erhöhte Härte aufweisen kann, beeinträchtigt eine starke Aufkohlung die Fähigkeit des Materials, Verformungen unter Langzeitbelastung (Kriechen) und wiederholten Belastungszyklen (Ermüdung) erheblich.

Eine kritische Fehleinschätzung klären

Es ist wichtig, zwischen unkontrollierter Degradation und einem kontrollierten Herstellungsprozess zu unterscheiden, der ähnlich klingt. Dies ist ein häufiger Punkt der Verwirrung.

Aufkohlung vs. Einsatzhärten

Aufkohlung ist der unkontrollierte, unerwünschte und schädigende Degradationsmechanismus, der hier besprochen wird. Sie tritt im Betrieb auf und führt zu Versagen.

Einsatzhärten hingegen ist ein gezielter Wärmebehandlungsprozess. Er wird verwendet, um eine harte, verschleißfeste Oberflächenschicht ("Randzone") auf einer Komponente (wie einem Zahnrad) zu erzeugen, während der Kern zäh und duktil bleibt. Dies ist ein hochkontrollierter und vorteilhafter Prozess.

Die richtige Wahl zur Risikominderung treffen

Die Vermeidung von Aufkohlungsschäden erfordert eine Strategie, die sich sowohl auf die Materialauswahl als auch auf die Kontrolle der Betriebsumgebung konzentriert. Ihr Ansatz hängt von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Materialauswahl für neue Geräte liegt: Spezifizieren Sie Legierungen mit hohen Konzentrationen an Nickel, Chrom und Silizium. Diese Elemente bilden stabilere, schützende Oxidschichten, die das Eindringen von Kohlenstoff hemmen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer bestehender Anlagen liegt: Priorisieren Sie die Kontrolle der Prozessumgebung, um die Kohlenstoffaktivität zu reduzieren, und implementieren Sie ein robustes Inspektionsprogramm, um Aufkohlung frühzeitig zu erkennen, bevor sie zu einem Ausfall führt.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Erkennen Sie, dass das größte Risiko ein Sprödbruch während Stillständen oder Anfahrvorgängen ist. Implementieren Sie Verfahren, um thermische Gradienten sorgfältig zu steuern und mechanische Schocks an allen Komponenten zu vermeiden, die anfällig für Aufkohlung sind.

Letztendlich ist das Verständnis der Aufkohlung als interner Degradationsmechanismus der Schlüssel zur Vermeidung der plötzlichen und kostspieligen Ausfälle, die sie verursachen kann.

Zusammenfassungstabelle:

| Schadensart | Primäre Konsequenz | Hauptrisiko |

|---|---|---|

| Starke Versprödung | Verlust der Duktilität; Material wird spröde wie Glas | Plötzlicher Bruch, insbesondere während Stillständen |

| Verlust der Korrosions-/Oxidationsbeständigkeit | Verarmung des schützenden Chroms | Beschleunigte Degradation und Materialverlust |

| Innere Spannung & Rissbildung | Volumenausdehnung durch Karbidbildung | Rissbildung während des thermischen Zyklus |

| Reduzierte Kriech- & Ermüdungslebensdauer | Verschlechterte Leistung unter Langzeitbelastung | Vorzeitiger Ausfall kritischer Komponenten |

Schützen Sie Ihre Hochtemperaturgeräte vor der stillen Bedrohung durch Aufkohlung.

Aufkohlung kann zu plötzlichen, katastrophalen Ausfällen führen, die die Sicherheit beeinträchtigen und kostspielige Ausfallzeiten verursachen. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die Ihnen helfen, Materialdegradation zu analysieren und die richtigen Legierungen für Ihre anspruchsvollen Anwendungen auszuwählen.

Unsere Expertise unterstützt Ihre Bemühungen bei der Materialauswahl, Prozesskontrolle und vorbeugenden Wartung, um Aufkohlungsrisiken zu mindern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Integrität und Langlebigkeit Ihrer kritischen Anlagen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist die Funktion eines Vakuumlichtbogenofens? Beherrschung der Homogenität für Fe-Co-Metallgläser

- Warum einen Vakuum-Glühofen für UFG 304L Edelstahl verwenden? Gewährleistung reiner thermischer Stabilitätsdaten

- Welche Anwendungen hat der Wärmebehandlungsprozess? Entfesseln Sie die Materialleistung für Ihre Komponenten

- Wie funktioniert Vakuumlöten? Erzielen Sie überragende, flussmittelfreie Metallverbindungen

- Wie hoch ist die Temperatur des Lichtbogens in einem Elektrolichtbogenofen? Hitze nutzen, die heißer ist als die Sonne

- Wie hoch ist der Druck in einer Vakuumkammer? Ein Leitfaden für kontrollierte Niederdruckumgebungen

- Was ist Sintern mit Wasserstoff? Erzielen Sie überlegene Festigkeit und Reinheit bei Metallteilen

- Was ist der Hauptzweck des Abschreckens? Präzise Härte und Festigkeit in Metallen erreichen