Die Kernmethoden der Wärmebehandlung sind eigenständige Prozesse, die darauf abzielen, die Eigenschaften eines Metalls durch Steuerung seines Heiz- und Kühlzyklus zu manipulieren. Die gängigsten Kategorien umfassen Glühen, Normalisieren, Härten (das auf Abschrecken beruht) und Anlassen, wobei jede Methode eine andere Kombination aus Härte, Zähigkeit und Duktilität im Endmaterial erzeugt.

Wärmebehandlung ist kein einzelner Prozess, sondern eine Reihe kontrollierter Verfahren, die das Erhitzen und, was am wichtigsten ist, das Abkühlen eines Metalls mit einer bestimmten Geschwindigkeit umfassen. Die Wahl der Methode hängt vollständig vom gewünschten Ergebnis ab, sei es das Erreichen maximaler Härte, die Erhöhung von Weichheit und Duktilität oder der Abbau innerer Spannungen.

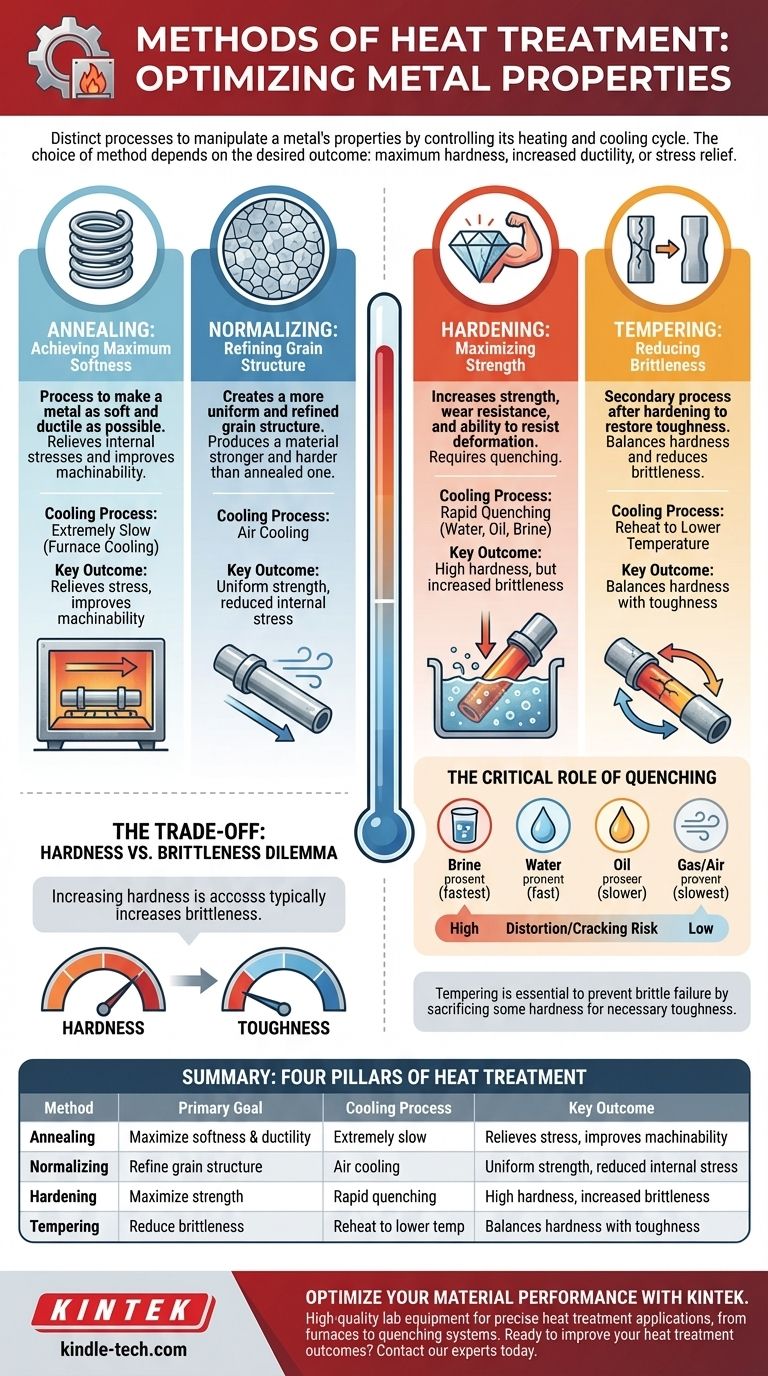

Die vier Säulen der Wärmebehandlung

Um die Wärmebehandlung zu verstehen, ist es am besten, die Methoden nach ihrem Hauptziel zu kategorisieren. Jeder Prozess verändert die innere Kristallstruktur des Metalls, bekannt als Mikrostruktur, um eine bestimmte Reihe mechanischer Eigenschaften zu erzielen.

Glühen: Maximale Weichheit erreichen

Glühen ist ein Prozess, der verwendet wird, um ein Metall so weich und duktil wie möglich zu machen. Dies geschieht oft, um innere Spannungen aus früheren Arbeiten abzubauen, die Bearbeitbarkeit zu verbessern oder das Material für die weitere Formgebung vorzubereiten.

Der Schlüssel zum Glühen ist eine extrem langsame Abkühlung. Das Metall wird auf eine bestimmte Temperatur erhitzt und dann sehr langsam abgekühlt, oft indem es im Ofen verbleibt, während dieser abkühlt.

Normalisieren: Kornstruktur verfeinern

Normalisieren wird verwendet, um eine gleichmäßigere und feinere Kornstruktur im Metall zu erzeugen. Dieser Prozess baut innere Spannungen ab und erzeugt ein Material, das stärker und härter ist als ein geglühtes.

Das charakteristische Merkmal des Normalisierens ist die Luftkühlung. Nach dem Erhitzen wird das Material aus dem Ofen genommen und an der Luft abgekühlt, eine Rate, die schneller ist als beim Glühen, aber viel langsamer als beim Härten.

Härten: Maximale Festigkeit

Härten wird durchgeführt, um die Festigkeit, Verschleißfestigkeit und Verformungsbeständigkeit eines Metalls zu erhöhen. Dies wird erreicht, indem das Metall erhitzt und dann so schnell abgekühlt wird, dass die innere Struktur in ihrem härtesten möglichen Zustand „eingefroren“ wird.

Dieser kritische Schritt der schnellen Abkühlung wird als Abschrecken bezeichnet. Ohne ein schnelles Abschrecken ist ein echtes Härten der meisten Eisenlegierungen unmöglich.

Anlassen: Sprödigkeit reduzieren

Ein gehärtetes Metall ist oft extrem spröde und anfällig für Risse. Anlassen ist eine sekundäre Wärmebehandlung, die nach dem Härten durchgeführt wird, um einen Teil der Zähigkeit wiederherzustellen.

Der Prozess beinhaltet das erneute Erhitzen des gehärteten Teils auf eine viel niedrigere Temperatur und das Halten dieser Temperatur. Dies baut innere Spannungen ab und reduziert die Sprödigkeit, geht jedoch auf Kosten eines Teils der Härte, die beim Abschrecken gewonnen wurde.

Die entscheidende Rolle des Abschreckens

Wie die Referenzen hervorheben, ist das Abschrecken der entscheidendste Schritt im Härteprozess. Die Wahl des Abschreckmediums steuert direkt die Abkühlgeschwindigkeit und damit die endgültige Härte des Materials.

Was ist Abschrecken?

Abschrecken ist der Vorgang des schnellen Abkühlens eines erhitzten Metalls durch Eintauchen in eine Flüssigkeit oder ein Gas. Dieser plötzliche Temperaturabfall fixiert die Mikrostruktur des Metalls in einem sehr harten, aber spröden Zustand, der als Martensit bezeichnet wird.

Gängige Abschreckmedien

Die Wirksamkeit und Intensität des Abschreckens hängen vom verwendeten Medium ab. Verschiedene Medien entziehen Wärme mit unterschiedlichen Geschwindigkeiten.

- Salzlake (Salzwasser): Bietet das schnellste und intensivste Abschrecken, birgt aber das höchste Risiko von Verzug oder Rissbildung.

- Wasser: Ein sehr schnelles Abschrecken, aber weniger intensiv als Salzlake. Es wird häufig verwendet, kann aber bei komplexen Teilen immer noch zu Verzug führen.

- Öl: Ein langsameres Abschrecken als Wasser, bietet eine gute Balance zwischen Härtung und einem reduzierten Rissrisiko. Es ist ideal für viele legierte Stähle.

- Gas/Luft (Stickstoff): Die langsamste Form des Abschreckens, typischerweise für hochlegierte Stähle verwendet, die auch bei einer sanften Abkühlrate härten können.

Verständnis der Kompromisse und Risiken

Die Wahl einer Wärmebehandlungsmethode ist nie ohne Folgen. Die Ziele Härte, Zähigkeit und Stabilität stehen oft in direktem Gegensatz zueinander.

Das Dilemma Härte vs. Sprödigkeit

Der zentrale Kompromiss bei der Wärmebehandlung liegt zwischen Härte und Zähigkeit. Wenn Sie die Härte eines Materials durch Abschrecken erhöhen, erhöhen Sie fast immer auch dessen Sprödigkeit.

Deshalb ist Anlassen nicht optional, sondern unerlässlich für die meisten gehärteten Bauteile. Es ist ein kontrolliertes Opfer eines Teils der Härte, um die notwendige Zähigkeit zu gewinnen, die verhindert, dass das Teil im Betrieb zerspringt.

Die Gefahr von Verzug und Rissbildung

Schnelles Abkühlen durch Abschrecken erzeugt immense thermische Spannungen im Material. Wenn diese Spannungen die Festigkeit des Materials überschreiten, kann sich das Teil verziehen, verformen oder sogar reißen.

Das Risiko ist am höchsten bei intensiven Abschreckungen (wie Salzlake) und bei Teilen mit komplexen Geometrien, scharfen Kanten oder drastischen Dickenänderungen.

Die Methode an Ihr Ziel anpassen

Die Auswahl des richtigen Wärmebehandlungsprozesses erfordert ein klares Verständnis Ihres Endziels für das Bauteil.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit und Spannungsabbau liegt: Glühen ist der richtige Ansatz aufgrund seines langsamen, kontrollierten Abkühlprozesses.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer gleichmäßigen, starken Struktur vor der Weiterverarbeitung liegt: Normalisieren liefert durch Luftkühlung ein ausgewogenes und konsistentes Ergebnis.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Härte und Verschleißfestigkeit liegt: Härten durch Abschrecken ist notwendig, muss aber durch Anlassen ergänzt werden.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Zähigkeit eines gehärteten Teils liegt: Anlassen ist der wesentliche letzte Schritt, um ein katastrophales Versagen unter Last zu verhindern.

Letztendlich bedeutet die Beherrschung der Wärmebehandlung zu verstehen, dass die Abkühlgeschwindigkeit das primäre Werkzeug ist, um den endgültigen Charakter eines Metalls zu definieren.

Zusammenfassungstabelle:

| Methode | Primäres Ziel | Abkühlprozess | Wichtigstes Ergebnis |

|---|---|---|---|

| Glühen | Maximale Weichheit & Duktilität | Extrem langsam (Ofenkühlung) | Baut Spannungen ab, verbessert die Bearbeitbarkeit |

| Normalisieren | Kornstruktur verfeinern | Luftkühlung | Gleichmäßige Festigkeit, reduzierte innere Spannung |

| Härten | Maximale Festigkeit & Verschleißfestigkeit | Schnelles Abschrecken (Wasser, Öl, Salzlake) | Hohe Härte, aber erhöhte Sprödigkeit |

| Anlassen | Sprödigkeit nach dem Härten reduzieren | Erneutes Erhitzen auf niedrigere Temperatur | Gleicht Härte mit Zähigkeit aus |

Optimieren Sie Ihre Materialleistung mit KINTEK

Die Wahl des richtigen Wärmebehandlungsprozesses ist entscheidend, um das gewünschte Gleichgewicht aus Härte, Zähigkeit und Haltbarkeit Ihrer Metallkomponenten zu erreichen. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die präzise Wärmebehandlungsanwendungen unterstützen – von zuverlässigen Öfen zum Glühen und Anlassen bis hin zu Abschrecksytemen für effektives Härten.

Ob in der Fertigung, Forschung und Entwicklung oder Qualitätskontrolle, unsere Lösungen helfen Ihnen:

- Konsistente Ergebnisse mit präziser Temperaturregelung zu erzielen

- Risiken von Verzug oder Rissbildung zu minimieren

- Materialeigenschaften für Ihre spezifischen Anforderungen zu verbessern

Bereit, Ihre Wärmebehandlungsergebnisse zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und zu entdecken, wie KINTEKs Ausrüstung die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Welcher Energietransfer findet in einem Ofen statt? Beherrschen Sie Konvektion, Wärmeleitung und Strahlung für Ihren Prozess

- Wie beeinflusst Hitze die Festigkeit von Materialien? Die Wissenschaft der thermischen Degradation erklärt

- Wie verhält sich die Sintertemperatur zur Schmelztemperatur? Ein Leitfaden zur Festkörperverbindung

- Wie funktioniert die Chemie des Abschreckens? Die Beherrschung des atomaren Wettlaufs für härteren Stahl