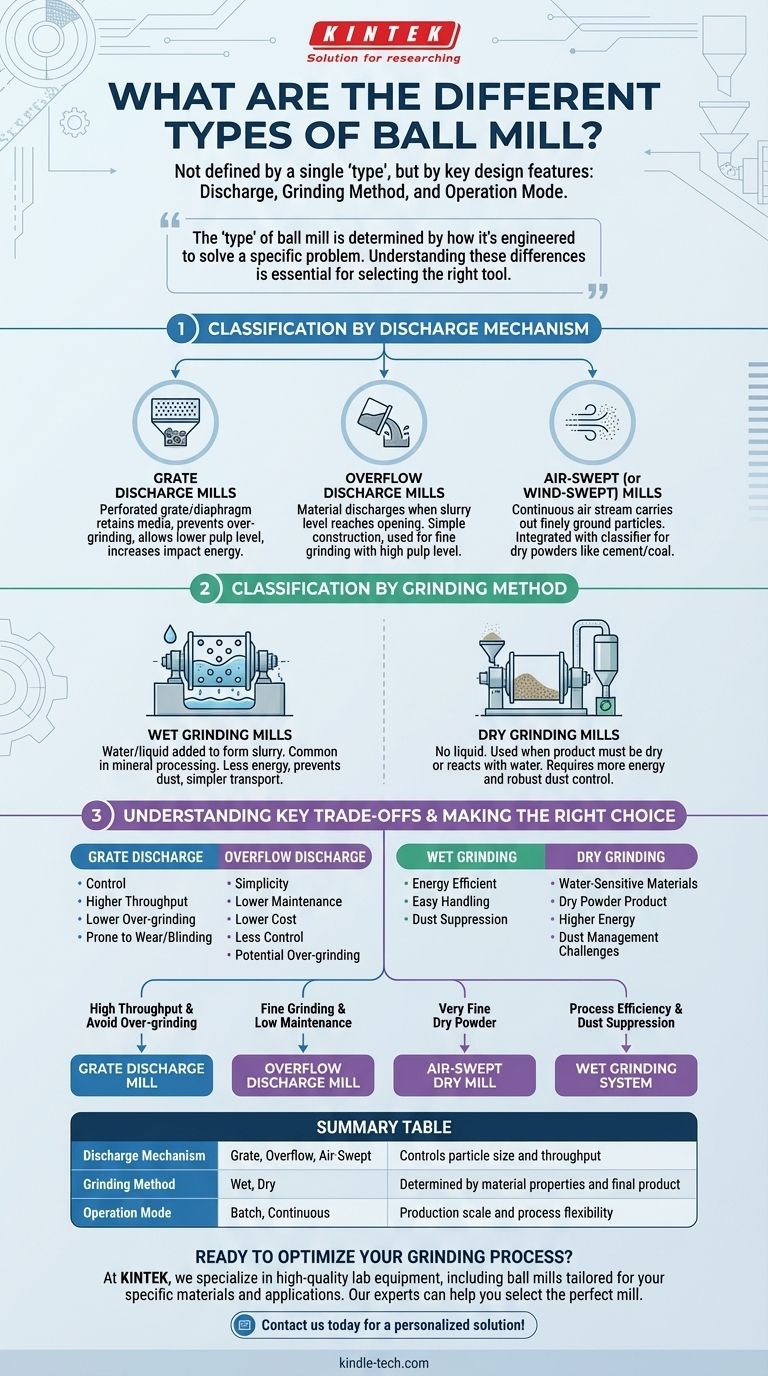

Im Kern wird eine Kugelmühle nicht durch einen einzelnen "Typ" definiert. Stattdessen werden Kugelmühlen durch eine Kombination von Schlüsseldesignmerkmalen klassifiziert, hauptsächlich durch ihren Materialaustragsmechanismus, ihre Mahlmethode (nass oder trocken) und ihre Betriebsart (chargenweise oder kontinuierlich). Diese Designs sind darauf ausgelegt, spezifische Herausforderungen bei der Materialverarbeitung zu lösen.

Die wichtigste Erkenntnis ist, dass der "Typ" einer Kugelmühle dadurch bestimmt wird, wie sie konstruiert ist, um ein spezifisches Problem zu lösen. Das Verständnis der Unterschiede zwischen Überlauf- und Rostentladung oder Nass- und Trockenmahlung ist entscheidend für die Auswahl des richtigen Werkzeugs für Ihr Material und das gewünschte Ergebnis.

Klassifizierung nach Entlademechanismus

Die Methode, mit der eine Mühle das gemahlene Material entlädt, ist eines ihrer grundlegendsten Konstruktionsmerkmale. Dies bestimmt die Effizienz der Mühle, die Partikelgrößenkontrolle und die Eignung für verschiedene Materialien.

Rostmühlen (Grate Discharge Mills)

Rostmühlen verfügen über ein perforiertes Rost oder eine Membran am Austragsende. Dies wirkt wie ein Sieb, das die Mahlkörper und gröberes Material zur weiteren Mahlung in der Mühle zurückhält.

Nur Material, das fein genug ist, um die Rostöffnungen zu passieren, kann austreten. Dieses Design verhindert ein Übermahlen von Partikeln und ermöglicht einen niedrigeren Trübespiegel, was die Aufprallenergie der Mahlkörper erhöht.

Überlaufmühlen (Overflow Discharge Mills)

Überlaufmühlen sind einfacher aufgebaut. Material wird entladen, wenn der Schlamm (Trübe)-Spiegel in der Mühle die Höhe der Austragsöffnung erreicht und überläuft.

Dieses Design wird typischerweise für Feinmahlungsanwendungen verwendet, bei denen ein hoher Trübespiegel wünschenswert ist. Es ist in sekundären Mahlkreisläufen üblich.

Luftgeführte (oder windgeführte) Mühlen (Air-Swept (or Wind-Swept) Mills)

Dies sind spezielle Trockenmahlmühlen. Ein kontinuierlicher Luftstrom wird durch die Mühle geleitet, nimmt die fein gemahlenen Partikel auf und transportiert sie ab.

Diese Methode wird oft mit einem Klassiersystem integriert, um Partikel nach Größe zu trennen und überdimensioniertes Material zur weiteren Mahlung in die Mühle zurückzuführen. Sie ist ideal für die Herstellung von sehr feinen, trockenen Pulvern wie Zement oder Kohle.

Klassifizierung nach Mahlmethode

Ob Wasser im Prozess verwendet wird, verändert den Betrieb der Mühle, den Energieverbrauch und die Anforderungen an die nachgeschaltete Verarbeitung dramatisch.

Nassmahlmühlen (Wet Grinding Mills)

Beim Nassmahlen wird Wasser oder eine andere Flüssigkeit mit dem Aufgabematerial zu einem Schlamm hinzugefügt. Dies ist die gebräuchlichste Methode in der Mineralverarbeitungsindustrie.

Nassmahlen verbraucht weniger Energie, verhindert Staubprobleme und vereinfacht den Transport des gemahlenen Produkts als Schlamm. Überlauf- und Rostmühlen werden beide häufig für das Nassmahlen verwendet.

Trockenmahlmühlen (Dry Grinding Mills)

Trockenmahlen wird ohne Zugabe von Flüssigkeit durchgeführt. Dies ist notwendig, wenn das Endprodukt trocken sein muss oder wenn das Material mit Wasser reagiert.

Diese Methode erfordert typischerweise mehr Energie und robuste Staubkontrollsysteme. Luftgeführte Mühlen werden ausschließlich für Trockenmahlungsanwendungen eingesetzt.

Die wichtigsten Kompromisse verstehen

Die Wahl eines Kugelmühlendesigns ist eine Frage des Ausgleichs konkurrierender Prioritäten wie Durchsatz, Energieeffizienz und endgültige Partikelgröße.

Rostmühlen vs. Überlaufmühlen

Der primäre Kompromiss liegt zwischen Kontrolle und Einfachheit. Rostmühlen bieten eine bessere Kontrolle über die Verweilzeit der Partikel, reduzieren Übermahlung und erhöhen den Durchsatz. Die Roste können jedoch anfällig für Verstopfung oder Verschleiß sein.

Überlaufmühlen sind mechanisch einfacher und haben geringere Wartungskosten, bieten aber weniger Kontrolle über die Produktgröße, was zu einem Übermahlen weicherer Partikel führen kann.

Nassmahlen vs. Trockenmahlen

Die Entscheidung hier wird durch das Material und die Anforderungen an das Endprodukt bestimmt. Nassmahlen ist energieeffizienter und erzeugt ein Produkt, das leicht zu pumpen und zu handhaben ist.

Trockenmahlen ist unerlässlich, wenn das Material wasserempfindlich ist (wie Zement) oder wenn die endgültige Anwendung ein trockenes Pulver erfordert. Es ist jedoch mit höheren Energiekosten und der erheblichen betrieblichen Herausforderung der Staubbeherrschung verbunden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahl sollte sich an Ihrem Endziel orientieren. Passen Sie die Merkmale der Mühle an Ihre Prozessanforderungen an.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und der Vermeidung von Übermahlung von grobem Material liegt: Eine Rostmühle ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Feinmahlung in einem einfachen, wartungsarmen Kreislauf liegt: Eine Überlaufmühle ist oft die kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines sehr feinen, trockenen Pulvers für Produkte wie Zement liegt: Eine luftgeführte Trockenmahlmühle ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Staubunterdrückung in der Mineralverarbeitung liegt: Ein Nassmahlsystem wird fast immer bevorzugt.

Letztendlich befähigt Sie das Verständnis dieser grundlegenden Konstruktionsprinzipien, nicht nur eine Kugelmühle, sondern das richtige Zerkleinerungssystem für Ihr spezifisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Klassifizierung | Schlüsseltypen | Primärer Anwendungsfall |

|---|---|---|

| Entlademechanismus | Rostentladung, Überlaufentladung, Luftgeführt | Kontrolliert Partikelgröße und Durchsatzleistung |

| Mahlmethode | Nassmahlen, Trockenmahlen | Bestimmt durch Materialeigenschaften und Endproduktanforderungen |

| Betriebsart | Chargenweise, Kontinuierlich | Geeignet für verschiedene Produktionsmaßstäbe und Prozessflexibilität |

Bereit, Ihren Mahlprozess zu optimieren? Die richtige Kugelmühle ist entscheidend für die Erzielung der gewünschten Partikelgröße, des Durchsatzes und der Effizienz. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte spezialisiert, einschließlich Kugelmühlen, die auf Ihre spezifischen Materialien und Anwendungen zugeschnitten sind. Unsere Experten können Ihnen helfen, die perfekte Mühle auszuwählen, um Ihre Produktivität und Ergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Was ist die Funktion einer energiearmen Kugelmühle bei der Vorbehandlung von TiBw/TA15? Gewährleistung einer gleichmäßigen Pulverbeschichtung

- Warum ist die Kontrolle der Mahldauer in einer Planetenkugelmühle unerlässlich? Beherrschung der Qualitätskontrolle von ultrafeinem WC-10Co

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von Mg-dotierten NASICON-Festkörperelektrolyten?

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von CoCrCuFeNi HEA-Pulver? Beherrschen Sie die Effizienz der mechanischen Legierung

- Ist eine Kugelmühle für das Trocken- und Nassmahlen geeignet? Ja, und hier erfahren Sie, wie Sie die richtige Methode wählen.

- Warum wird für das Mahlen von Mg-Si eine Argonatmosphäre mit hoher Reinheit benötigt? Schützen Sie aktive Metalle vor schneller Oxidation

- Welche Rolle spielen Hochenergie-Kugelmahlanlagen bei MPEA-Pulvern? Nanopräzision in der mechanischen Legierungsbildung erreichen

- Welche Rolle spielen Kugelmühlen bei der Herstellung von Festkörper-Li-S-Batterie-Kathoden? Optimieren Sie den Schnittstellenkontakt