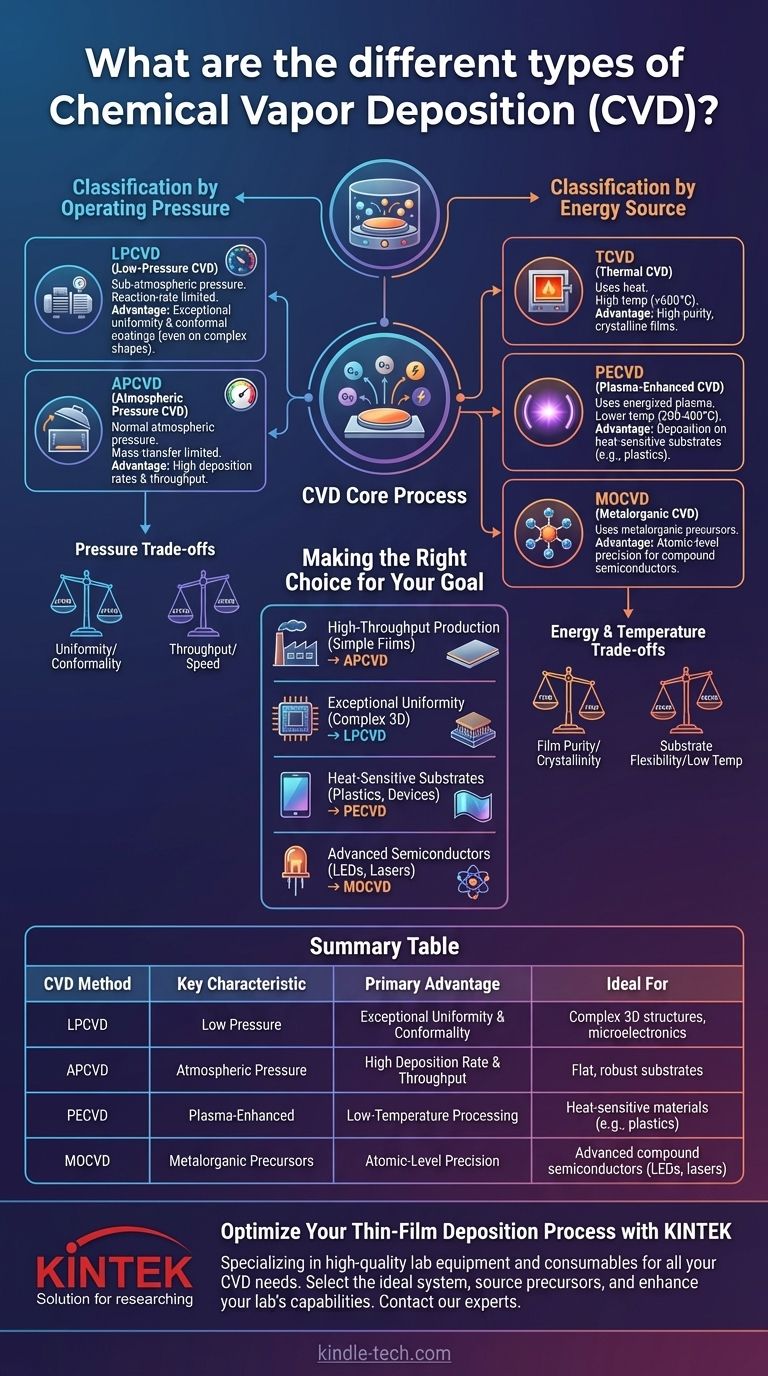

Im Kern ist die chemische Gasphasenabscheidung (CVD) keine einzelne Technik, sondern eine Familie von Prozessen. Die primären Typen unterscheiden sich durch ihren Betriebsdruck und die Energiequelle, die zur Initiierung der chemischen Reaktion verwendet wird. Zu den Schlüsselmethoden gehören die Atmosphärendruck-CVD (APCVD) und die Niederdruck-CVD (LPCVD) für druckbasierte Kategorien sowie die Thermische CVD (TCVD), die Plasma-Enhanced CVD (PECVD) und die Metallorganische CVD (MOCVD) für energiebasierte Kategorien.

Die spezifische CVD-Methode, die Sie wählen, wird durch Ihr Ziel bestimmt. Die Entscheidung ist ein strategischer Kompromiss zwischen Abscheidungstemperatur, Betriebsdruck und dem benötigten Precursor-Material, um die gewünschten Filmeigenschaften auf einem bestimmten Substrat zu erzielen.

Die grundlegenden Klassifikationen der CVD

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein festes Material, typischerweise ein Dünnfilm, durch eine chemische Reaktion aus einer Dampf- oder Gasphase auf ein beheiztes Substrat abgeschieden wird. Die verschiedenen Methoden sind einfach unterschiedliche Wege, diese Reaktion zu steuern. Wir können sie entlang zweier Hauptachsen klassifizieren: Betriebsdruck und Energiequelle.

Klassifizierung nach Betriebsdruck

Der Druck in der Reaktionskammer beeinflusst die Bewegung und Reaktion der Precursor-Gase dramatisch, was die Qualität des Endfilms beeinflusst.

Niederdruck-CVD (LPCVD)

Bei der LPCVD wird der Prozess bei unteratmosphärischen Drücken durchgeführt. Dies reduziert die Konzentration der Gasmoleküle in der Kammer.

Infolgedessen ist die Abscheidung reaktionsratenlimitiert. Die chemische Reaktion auf der Substratoberfläche ist der langsamste Schritt, nicht der Gastransport zur Oberfläche. Dies führt zu außergewöhnlich gleichmäßigen und konformen Beschichtungen, selbst über komplexen, nicht-ebenen Topologien.

Atmosphärendruck-CVD (APCVD)

APCVD arbeitet bei normalem Atmosphärendruck. Die Kammer ist dicht mit Gasmolekülen gefüllt, was bedeutet, dass der Prozess massentransferlimitiert ist.

Der geschwindigkeitsbestimmende Schritt ist, wie schnell das Precursor-Gas durch die Grenzschicht diffundieren kann, um das Substrat zu erreichen. Obwohl dies sehr hohe Abscheidungsraten und einen hohen Durchsatz ermöglicht, kann es im Vergleich zu LPCVD zu weniger gleichmäßigen Filmen führen.

Klassifizierung nach Energiequelle

Die Energiequelle ist das, was die Precursor-Gase zersetzt und die chemische Reaktion antreibt. Die Wahl der Energiequelle wird oft durch die Temperatur bestimmt, die Ihr Substrat tolerieren kann.

Thermische CVD (TCVD)

Dies ist die grundlegende CVD-Methode. Sie verwendet Wärme als einzige Energiequelle, um die Precursor-Gase zu zersetzen.

Substrate werden auf hohe Temperaturen (oft >600°C) erhitzt, was die Reaktion auslöst. Eine gängige Variante ist die Heißdraht-CVD (HFCVD), bei der ein erhitzter Draht verwendet wird, um die Gase katalytisch zu zersetzen, was etwas niedrigere Substrattemperaturen ermöglicht.

Plasma-Enhanced CVD (PECVD)

PECVD verwendet ein angeregtes Plasma, um die Precursor-Gase zu zersetzen, anstatt sich ausschließlich auf hohe Hitze zu verlassen.

Dies ist ein entscheidender Vorteil, da es die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200-400°C) ermöglicht. Dies macht PECVD ideal für die Abscheidung von Filmen auf Substraten, die die hohe Hitze der traditionellen TCVD nicht vertragen, wie z.B. Kunststoffe oder fertiggestellte elektronische Geräte.

Metallorganische CVD (MOCVD)

MOCVD ist eine spezialisierte Form der thermischen CVD, die metallorganische Verbindungen als Precursor verwendet. Dies sind Moleküle, die eine Metall-Kohlenstoff-Bindung enthalten.

Diese Technik bietet eine extrem präzise Kontrolle über Filmdicke und Zusammensetzung bis hin zu einer einzelnen atomaren Schicht. Sie ist die dominierende Methode zur Herstellung von Hochleistungs-Verbindungshalbleitern, die in LEDs, Lasern und Hochfrequenzelektronik verwendet werden.

Spezialisierte Precursor-Zufuhrmethoden

Für Precursor, die bei Raumtemperatur flüssig oder fest sind, werden spezialisierte Zuführsysteme benötigt.

- Aerosol-unterstützte CVD (AACVD): Der Precursor wird in einem Lösungsmittel gelöst und ein Aerosol (ein feiner Nebel) erzeugt und in die Reaktionskammer transportiert.

- Direkte Flüssigkeitsinjektion (DLI-CVD): Eine präzise Menge flüssigen Precursors wird direkt in eine beheizte Verdampfungszone injiziert, bevor sie in die Hauptkammer gelangt.

Die Kompromisse verstehen

Die Wahl einer CVD-Methode beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keine einzige "beste" Technik; es gibt nur die beste Passung für Ihre Anwendung.

Temperatur vs. Filmreinheit

Hochtemperaturprozesse wie TCVD erzeugen im Allgemeinen reinere, kristallinere Filme. Diese hohe Hitze schränkt jedoch Ihre Substratwahl ein.

Niedertemperaturprozesse wie PECVD sind mit einer breiten Palette von Materialien kompatibel, können aber zu amorpheren Filmen führen oder Verunreinigungen (wie Wasserstoff) aus dem Plasma einlagern.

Druck vs. Konformalität

LPCVD zeichnet sich durch die Erzeugung hoch konformer Beschichtungen aus, die komplexe 3D-Strukturen gleichmäßig bedecken. Dies ist für die moderne Mikroelektronik unerlässlich.

APCVD ist schneller und einfacher, hat aber Schwierigkeiten mit der Konformalität. Die Abscheidung ist oft dicker auf Oberflächen, die der Gasstrom zuerst erreicht, wodurch sie besser für flache Substrate geeignet ist, bei denen ein hoher Durchsatz Priorität hat.

Einfachheit vs. Präzision

Methoden wie APCVD und TCVD sind konzeptionell einfacher und oft kostengünstiger in der Implementierung.

Spezialisierte Techniken wie MOCVD sind weitaus komplexer und teurer, bieten aber eine unübertroffene Kontrolle über die atomare Struktur des Films, was für fortschrittliche Optoelektronik unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung weisen Sie direkt auf die geeignete CVD-Methode hin.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion einfacher Filme auf robusten Substraten liegt: APCVD ist aufgrund ihrer hohen Abscheidungsrate die kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Filmgleichmäßigkeit und der Beschichtung komplexer 3D-Strukturen liegt: LPCVD bietet die überlegene Konformalität, die für die fortschrittliche Mikrofabrikation erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem hitzeempfindlichen Substrat wie Kunststoff oder einem fertigen Gerät liegt: PECVD ist die wesentliche Wahl, da ihr Niedertemperaturprozess Schäden verhindert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Verbindungshalbleiterbauelemente wie LEDs oder Lasern liegt: MOCVD ist der Industriestandard und bietet die erforderliche Präzision auf atomarer Ebene.

Letztendlich ist die Auswahl des richtigen CVD-Prozesses eine Frage der Abstimmung der Fähigkeiten der Technik mit den spezifischen Materialeigenschaften und Fertigungsbeschränkungen Ihres Projekts.

Zusammenfassungstabelle:

| CVD-Methode | Hauptmerkmal | Primärer Vorteil | Ideal für |

|---|---|---|---|

| LPCVD | Niederdruck | Außergewöhnliche Gleichmäßigkeit & Konformalität | Beschichtung komplexer 3D-Strukturen, Mikroelektronik |

| APCVD | Atmosphärendruck | Hohe Abscheidungsrate & Durchsatz | Hochdurchsatzproduktion auf flachen, robusten Substraten |

| PECVD | Plasma-unterstützt | Niedertemperaturprozess | Abscheidung von Filmen auf hitzeempfindlichen Materialien (z.B. Kunststoffe) |

| MOCVD | Metallorganische Precursor | Präzision auf atomarer Ebene | Fortschrittliche Verbindungshalbleiter (LEDs, Laser) |

Optimieren Sie Ihren Dünnschichtabscheidungsprozess mit KINTEK

Die Bewältigung der Komplexität der chemischen Gasphasenabscheidung ist entscheidend, um die präzisen Filmeigenschaften zu erzielen, die Ihre Forschung oder Produktion erfordert. Die richtige Ausrüstung ist die Grundlage des Erfolgs.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für all Ihre CVD-Anforderungen. Ob Sie Halbleiter der nächsten Generation entwickeln, Schutzbeschichtungen erstellen oder die Materialwissenschaft vorantreiben, wir verfügen über das Fachwissen und die Lösungen, um Ihre Arbeit zu unterstützen.

Lassen Sie uns Ihnen helfen:

- Das ideale CVD-System (LPCVD, PECVD, MOCVD usw.) für Ihre spezifische Anwendung und Substratanforderungen auszuwählen.

- Die notwendigen Precursor und Verbrauchsmaterialien zu beschaffen, um konsistente, hochreine Ergebnisse zu gewährleisten.

- Die Fähigkeiten Ihres Labors zu verbessern mit zuverlässiger Ausrüstung, die Präzision und Wiederholbarkeit liefert.

Bereit, überlegene Dünnfilme zu erzielen? Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung. Wir werden mit Ihnen zusammenarbeiten, um Ihre Ziele zu verstehen und die perfekte CVD-Lösung zu empfehlen, um Ihre Innovation voranzutreiben.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten