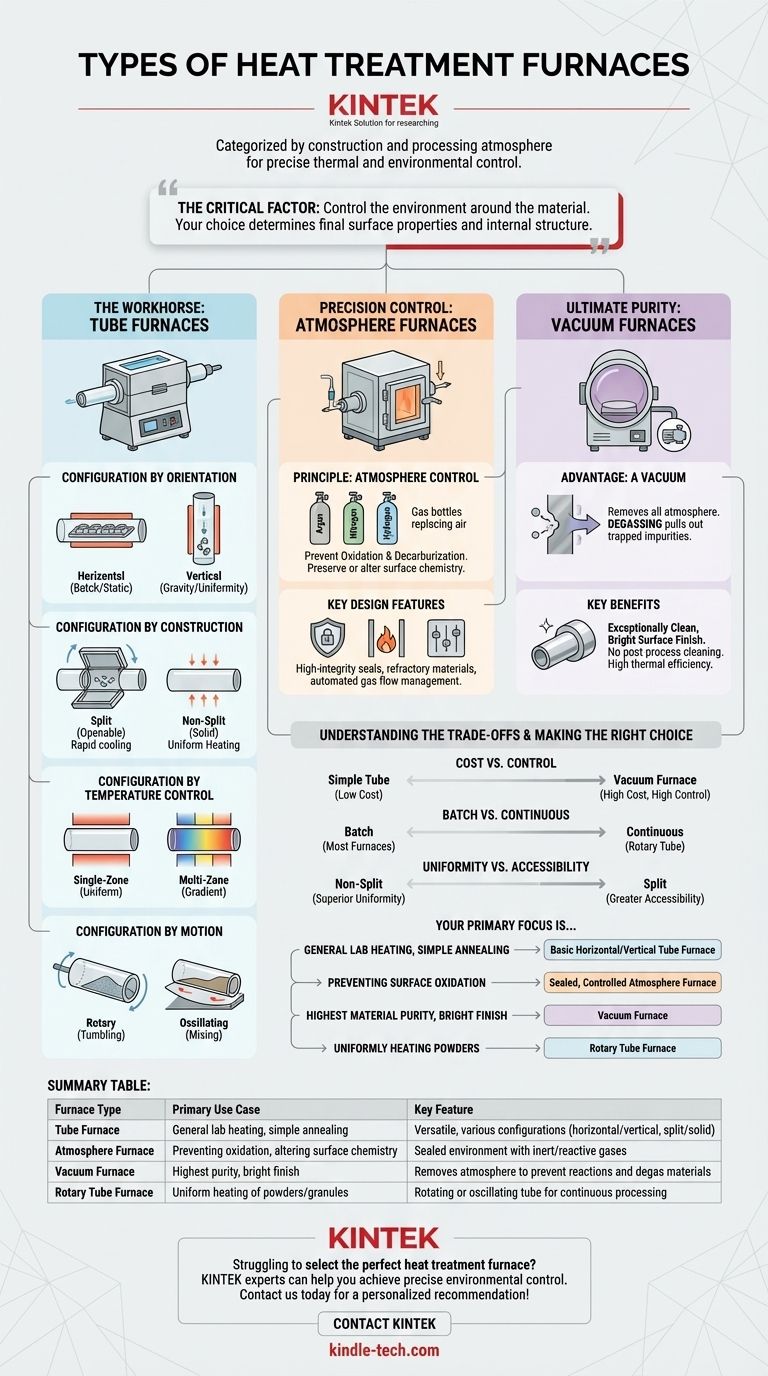

Wärmebehandlungsöfen werden hauptsächlich nach ihrer physischen Bauweise und der Art der Atmosphäre, die sie zur Materialbearbeitung verwenden, kategorisiert. Zu den Haupttypen gehören hochflexible Rohröfen, spezielle Schutzgasöfen zur Verhinderung von Oberflächenreaktionen und hochreine Vakuumöfen. Jedes Design ist darauf ausgelegt, ein spezifisches Maß an thermischer und umweltbezogener Kontrolle zu erreichen.

Der entscheidende Faktor bei der Auswahl eines Ofens ist nicht nur die Temperatur, die er erreichen kann, sondern der Grad, in dem er die Umgebung um das Material herum kontrollieren kann. Ihre Wahl – von einem einfachen Rohrofen bis zu einem komplexen Vakuumsystem – bestimmt direkt die endgültigen Oberflächeneigenschaften und die innere Struktur Ihres Teils.

Das Arbeitstier: Rohröfen

Rohröfen sind in Labor- und Kleinproduktionsumgebungen aufgrund ihrer Vielseitigkeit außergewöhnlich verbreitet. Das Material wird in einem geschlossenen Arbeitsrohr verarbeitet, das je nach Temperaturanforderungen aus Quarz, Aluminiumoxid oder Metalllegierungen bestehen kann.

Konfiguration nach Ausrichtung: Horizontal vs. Vertikal

Horizontale Rohröfen sind die häufigste Konfiguration, ideal für die Verarbeitung statischer Proben oder Chargen von Komponenten, die auf einem Tablett angeordnet sind.

Vertikale Rohröfen werden verwendet, wenn die Schwerkraft vorteilhaft ist, z. B. zum Abschrecken von Proben, zum Züchten von Kristallen oder zur Minimierung der Auswirkungen von Konvektionsströmen für eine hochgleichmäßige Erwärmung.

Konfiguration nach Bauweise: Geteilt vs. Ungespalten

Geteilte Rohröfen, oft als aufklappbare oder Clamshell-Öfen bezeichnet, sind aufklappbar und öffnen sich in zwei Hälften. Dieses Design ermöglicht eine einfache Platzierung und schnelle Abkühlung des Arbeitsrohrs und der Probe.

Ungespaltene (massive) Rohröfen bieten eine bessere Temperaturgleichmäßigkeit entlang der Länge der Heizzone, erfordern jedoch, dass Proben von den Enden geladen und entladen werden.

Konfiguration nach Temperaturregelung: Einzonen- vs. Mehrzonen-

Ein Einzonenofen verfügt über einen Satz Heizelemente und einen einzelnen Regler, der eine gleichmäßige Heizzone in der Mitte bietet.

Mehrzonenöfen (z. B. Zweizonen-, Dreizonen-) verfügen über mehrere, unabhängig voneinander gesteuerte Heizzonen. Dies ermöglicht eine ausgezeichnete Temperaturgleichmäßigkeit über eine längere Strecke oder die Erzeugung eines spezifischen Temperatur-gradienten über die Probe.

Konfiguration nach Bewegung: Rotierend und Oszillierend

Rotierende Rohröfen sind für die Verarbeitung von Pulvern, Granulaten oder Kleinteilen konzipiert. Das gesamte Rohr dreht sich und wälzt das Material, um sicherzustellen, dass jedes Partikel gleichmäßig erhitzt wird. Sie können sowohl für die Chargen- als auch für die kontinuierliche Verarbeitung verwendet werden.

Oszillierende Rohröfen bieten eine ähnliche Mischfunktion, schaukeln aber hin und her, anstatt eine volle Rotation auszuführen.

Präzisionskontrolle: Atmosphäreöfen

Wenn die Oberfläche eines Materials während des Erhitzens vor Luft geschützt werden muss, ist ein Schutzgasofen erforderlich. Diese Systeme sind für den Betrieb mit spezifischen inerten oder reaktiven Gasen ausgelegt.

Das Prinzip der Atmosphärenkontrolle

Der Hauptzweck besteht darin, unerwünschte chemische Reaktionen wie Oxidation (Rostbildung) oder Entkohlung (Verlust von Kohlenstoff aus Stahl) zu verhindern. Durch den Ersatz der Luft durch ein Gas wie Argon, Stickstoff oder Wasserstoff kann die Oberflächenchemie des Materials erhalten oder gezielt verändert werden.

Wichtige Konstruktionsmerkmale

Diese Öfen erfordern hochintegre Dichtungen, um Gaslecks zu verhindern. Sie verfügen oft über spezielle feuerfeste Materialien wie antikarburiere Ziegel, Brandschutzvorhänge an Öffnungen für die Sicherheit und einen hohen Automatisierungsgrad zur Steuerung von Gasfluss und -druck.

Ultimative Reinheit: Vakuumöfen

Für die empfindlichsten Anwendungen ist selbst eine inerte Gasatmosphäre unzureichend. Vakuumöfen entfernen praktisch die gesamte Atmosphäre aus der Heizkammer und bieten so die reinste mögliche Verarbeitungsumgebung.

Der Vorteil eines Vakuums

Der Betrieb im Vakuum verhindert vollständig Oxidation und Entkohlung. Er hat auch den einzigartigen Vorteil, eingeschlossene Gase und Verunreinigungen aus dem Material selbst zu entfernen, ein Prozess, der als Entgasung bekannt ist.

Hauptvorteile

Dies führt zu einer außergewöhnlich sauberen, glänzenden Oberfläche ohne Notwendigkeit einer Nachbearbeitung. Vakuumöfen bieten auch eine hohe thermische Effizienz, die sehr schnelle und kontrollierte Heiz- und Kühlzyklen ermöglicht.

Die Kompromisse verstehen

Die Wahl des richtigen Ofens beinhaltet das Abwägen von Leistungsfähigkeit gegen Komplexität und Kosten. Kein einzelnes Design ist für jede Aufgabe am besten geeignet.

Kosten vs. Kontrolle

Ein einfacher Einzonen-Rohrofen stellt die geringsten Kosten und die geringste Komplexität dar. Schutzgasöfen verursachen erhebliche Mehrkosten für Gasmanagement und Abdichtung, während Vakuumöfen aufgrund ihrer Vakuumpumpen, robusten Kammern und komplexen Steuerungen am teuersten sind.

Chargen- vs. kontinuierliche Verarbeitung

Die meisten Rohr-, Vakuum- und Schutzgasöfen sind für die Chargenverarbeitung ausgelegt, bei der jeweils eine Ladung behandelt wird. Rotierende Rohröfen sind eine wichtige Ausnahme, die sich hervorragend für die kontinuierliche Verarbeitung von Schüttgütern eignen.

Temperaturgleichmäßigkeit vs. Zugänglichkeit

Ein ungespaltener Rohrofen bietet im Allgemeinen eine überlegene Temperaturgleichmäßigkeit. Ein geteilter Rohrofen bietet jedoch eine weitaus größere Zugänglichkeit, was für bestimmte experimentelle Aufbauten oder bei gewünschter schneller Abkühlung entscheidend sein kann.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung sollte vom gewünschten Ergebnis für Ihr Material abhängen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborerwärmung oder einfachem Glühen liegt: Ein einfacher horizontaler oder vertikaler Rohrofen ist eine vielseitige und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenoxidation oder der Veränderung der Oberflächenchemie liegt: Ein abgedichteter Schutzgasofen ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Materialreinheit und einer glänzenden Oberfläche liegt: Ein Vakuumofen ist die definitive Lösung.

- Wenn Ihr Hauptaugenmerk auf dem gleichmäßigen Erhitzen von Pulvern oder Granulaten liegt: Ein rotierender Rohrofen ist das ideale Design für diese Aufgabe.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, dessen Grad der Umweltkontrolle an die spezifischen Eigenschaften anzupassen, die Sie in Ihrem fertigen Material erreichen müssen.

Zusammenfassungstabelle:

| Ofentyp | Primärer Anwendungsfall | Hauptmerkmal |

|---|---|---|

| Rohrofen | Allgemeine Laborerwärmung, einfaches Glühen | Vielseitig, verschiedene Konfigurationen (horizontal/vertikal, geteilt/massiv) |

| Atmosphäreofen | Verhinderung von Oxidation, Veränderung der Oberflächenchemie | Abgedichtete Umgebung mit inerten/reaktiven Gasen |

| Vakuumofen | Höchste Reinheit, glänzende Oberfläche | Entfernt Atmosphäre, um Reaktionen zu verhindern und Materialien zu entgasen |

| Rotierender Rohrofen | Gleichmäßiges Erhitzen von Pulvern/Granulaten | Rotierendes oder oszillierendes Rohr für kontinuierliche Verarbeitung |

Haben Sie Schwierigkeiten, den perfekten Wärmebehandlungsofen für Ihre spezifischen Materialanforderungen auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Experten können Ihnen helfen, die Kompromisse zwischen Rohr-, Atmosphäre- und Vakuumöfen zu navigieren, um sicherzustellen, dass Sie die präzise Umweltkontrolle, Oberflächeneigenschaften und innere Struktur erreichen, die Ihre Materialien erfordern. Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre Anwendung zu besprechen und eine personalisierte Empfehlung zu erhalten! Kontaktieren Sie KINTEK

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche Arten von Abfällen werden für die Pyrolysebehandlung verwendet? Wert aus organischen Abfallströmen erschließen

- Was ist das Bindemittel bei der Röntgenfluoreszenzanalyse (RFA)? Der Schlüssel zur Herstellung stabiler, genauer Probenpresslinge

- Wie viel Druck ist beim DC-Sputtern erforderlich? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Was ist der Unterschied zwischen einem Hochofen und einem Elektrolichtbogenofen (EAF)? Schlüsselfaktoren für die Strategie der Stahlproduktion

- Bei welcher Temperatur verdampft THC-Destillat? Meistern Sie Ihr Vaping-Erlebnis mit der perfekten Hitze

- Wie dick sind Dünnschichten? Funktionen von Nanometern bis Mikrometern entschlüsseln

- Sind gesinterte Metallteile stärker als andere Methoden? Ein Leitfaden zur Leistung der Pulvermetallurgie

- Wie stellt ein mechanisches Antriebssystem die Qualität von HEA-NP sicher? Beherrschen Sie die Fast Moving Bed Pyrolyse mit präziser Steuerung