Im Kern umfasst die Wärmebehandlung von Stahl eine kontrollierte Abfolge von Heiz- und Kühlvorgängen, um die innere Mikrostruktur des Metalls gezielt zu verändern. Die primären Verfahren sind Glühen, Normalisieren, Härten (was Abschrecken und Anlassen beinhaltet) und Einsatzhärten. Jedes Verfahren ist darauf ausgelegt, eine spezifische Reihe mechanischer Eigenschaften zu erreichen, wie Weichheit, Härte, Zähigkeit oder Verschleißfestigkeit.

Der Schlüssel zum Verständnis der Wärmebehandlung besteht darin, sie nicht als eine Liste separater Rezepte zu betrachten, sondern als ein Werkzeug zur Manipulation eines einzigen Kompromisses: des Gleichgewichts zwischen Härte und Zähigkeit. Durch die Kontrolle der Heiz- und Kühlraten steuern Sie präzise die innere Struktur des Stahls, um eine spezifische technische Anforderung zu erfüllen.

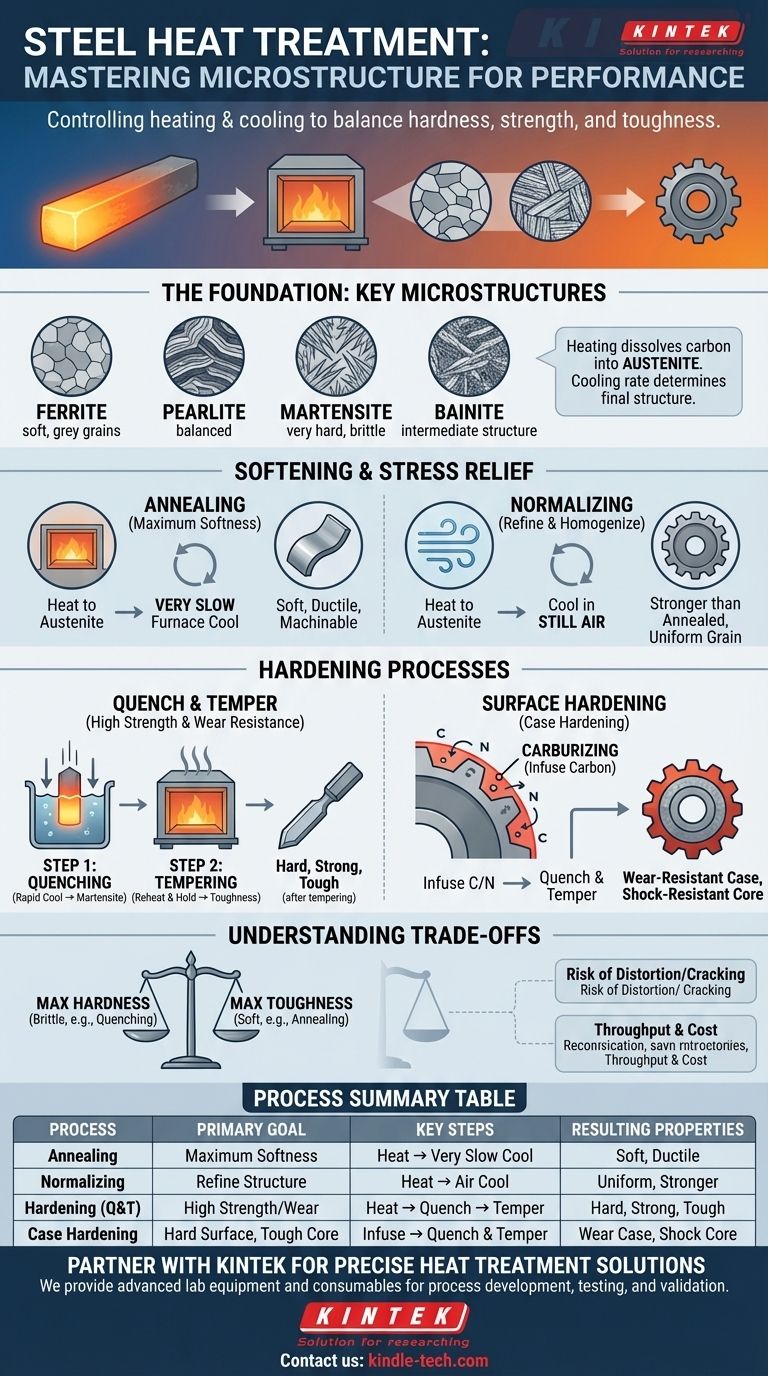

Die Grundlage: Warum Stahl wärmebehandeln?

Die Eigenschaften von Stahl werden durch seine mikroskopische Kristallstruktur, oder Mikrostruktur, bestimmt. Die Wärmebehandlung wirkt, indem sie diese Struktur von einer Form in eine andere umwandelt.

Die Rolle von Temperatur und Kohlenstoff

Das Erhitzen von Stahl über eine kritische Temperatur (die Austenitisierungstemperatur) löst Kohlenstoff in eine gleichmäßige Struktur namens Austenit auf.

Wie Sie den Stahl aus diesem austenitischen Zustand abkühlen, bestimmt die endgültige Mikrostruktur und damit seine mechanischen Eigenschaften.

Die wichtigsten Mikrostrukturen

- Ferrit: Eine weiche, duktile Struktur, die durch sehr langsames Abkühlen entsteht.

- Perlit: Eine Mischung aus Ferrit und hartem Eisencarbid, gebildet durch mäßiges Abkühlen. Es bietet ein Gleichgewicht aus Festigkeit und Duktilität.

- Martensit: Eine sehr harte, spröde, nadelartige Struktur, die durch schnelles Abkühlen (Abschrecken) entsteht. Dies ist die Grundlage für die meisten Härtungsvorgänge.

- Bainit: Eine Struktur mit Eigenschaften zwischen Perlit und Martensit, die durch spezifische Kühlraten entsteht.

Weichmachungs- und Spannungsarmglühverfahren

Diese Verfahren werden typischerweise angewendet, um Stahl leichter bearbeitbar oder formbar zu machen oder um innere Spannungen abzubauen, die während der Fertigung entstanden sind.

Glühen: Für maximale Weichheit

Glühen beinhaltet das Erhitzen von Stahl in den Austenitbereich und anschließendes extrem langsames Abkühlen, oft indem er im Ofen verbleibt, während dieser abkühlt.

Dieser langsame Abkühlprozess erzeugt eine grobe Perlit- und Ferritmikrostruktur, was zu dem weichsten, duktilsten und am leichtesten bearbeitbaren Zustand für den Stahl führt.

Normalisieren: Zum Verfeinern und Homogenisieren

Normalisieren beinhaltet ebenfalls das Erhitzen in den austenitischen Bereich, aber der Stahl wird dann an ruhender Luft abgekühlt.

Diese schnellere Abkühlrate erzeugt eine feinere, gleichmäßigere Kornstruktur als das Glühen. Das Ergebnis ist ein Stahl, der etwas härter und fester ist als ein geglühter Stahl, aber weniger spröde als ein gehärteter. Es wird oft verwendet, um die Konsistenz von geschmiedeten oder gewalzten Teilen zu verbessern.

Härteverfahren

Das Härten ist ein zweistufiger Prozess, der verwendet wird, um eine Kombination aus hoher Festigkeit, Verschleißfestigkeit und ausreichender Zähigkeit zu erzeugen.

Schritt 1: Abschrecken für maximale Härte

Zuerst wird der Stahl erhitzt, um Austenit zu bilden, und dann schnell abgekühlt, indem er in ein Abschreckmedium wie Wasser, Öl oder Druckluft getaucht wird.

Dieses schnelle Abkühlen, oder Abschrecken, verhindert die Bildung weicherer Strukturen und wandelt stattdessen den Austenit in Martensit um, die härteste mögliche Mikrostruktur. In diesem abgeschreckten Zustand ist der Stahl extrem hart, aber auch sehr spröde und für die meisten Anwendungen ungeeignet.

Schritt 2: Anlassen für Zähigkeit

Nach dem Abschrecken muss das spröde Teil auf eine niedrigere Temperatur (unterhalb der Austenitisierungstemperatur) wiedererhitzt und für eine bestimmte Zeit gehalten werden. Dieser Prozess wird Anlassen genannt.

Das Anlassen baut die inneren Spannungen vom Abschrecken ab und ermöglicht die Umwandlung eines Teils des Martensits, wodurch die Härte reduziert, aber die Zähigkeit erheblich erhöht wird. Je höher die Anlasstemperatur, desto weicher und zäher wird der Stahl.

Oberflächenhärten (Einsatzhärten)

Das Einsatzhärten erzeugt ein Bauteil mit einer harten, verschleißfesten Außenschale (der „Randschicht“) und einem weicheren, zäheren Kern. Dies ist ideal für Bauteile wie Zahnräder und Lager, die Oberflächenverschleiß widerstehen und gleichzeitig Stoßbelastungen standhalten müssen.

Aufkohlen

Aufkohlen ist die gebräuchlichste Methode. Dabei wird ein niedriglegierter Kohlenstoffstahl in einer kohlenstoffreichen Atmosphäre erhitzt. Kohlenstoff diffundiert in die Oberfläche des Teils.

Nachdem der Kohlenstoff eingebracht wurde, wird das Teil abgeschreckt und angelassen. Dies härtet die kohlenstoffreiche Randschicht zu Martensit, während der kohlenstoffarme Kern weicher und zäher bleibt.

Andere Oberflächenmethoden

Andere Methoden wie das Nitrieren (Einbringen von Stickstoff) oder das Induktionshärten (Verwendung elektromagnetischer Felder zum schnellen Erhitzen nur der Oberfläche) können ähnliche Ergebnisse erzielen, ohne die chemische Zusammensetzung der Oberflächenschicht zu verändern.

Die Kompromisse verstehen

Wärmebehandlung ist kein Allheilmittel; jeder Prozess beinhaltet das Abwägen konkurrierender Eigenschaften und Risiken.

Das Dilemma Härte vs. Zähigkeit

Dies ist der grundlegendste Kompromiss. Prozesse, die die Härte maximieren (wie Abschrecken), erzeugen zwangsläufig ein sprödes Material. Prozesse, die die Zähigkeit erhöhen (wie Anlassen und Glühen), tun dies auf Kosten von Härte und Festigkeit.

Risiko von Verzug und Rissbildung

Die schnellen Temperaturänderungen und strukturellen Umwandlungen beim Abschrecken führen zu massiven inneren Spannungen. Werden diese nicht sorgfältig kontrolliert, können diese Spannungen dazu führen, dass sich das Teil während des Prozesses verzieht, verformt oder sogar reißt.

Durchsatz und Kosten

Prozesse mit sehr langen Abkühlzyklen, wie das vollständige Glühen, können viele Stunden dauern und erheblich Energie verbrauchen, was die Endkosten des Bauteils erhöht. Abschrecken und Anlassen ist ein viel schnellerer, aber komplexerer Vorgang.

Die Wahl des richtigen Prozesses für Ihr Ziel

Ihre Wahl der Wärmebehandlung muss direkt mit der Endanwendung des Stahlbauteils verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit oder Umformbarkeit liegt: Wählen Sie Glühen, um den Stahl in seinen weichsten möglichen Zustand zu bringen.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit und Verschleißfestigkeit liegt: Verwenden Sie Härten (Abschrecken und Anlassen), um eine starke, zähe martensitische Struktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einer verschleißfesten Oberfläche mit einem stoßfesten Kern liegt: Verwenden Sie ein Einsatzhärteverfahren wie das Aufkohlen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der strukturellen Gleichmäßigkeit eines Rohteils liegt: Verwenden Sie Normalisieren als vorbereitenden oder abschließenden Schritt.

Letztendlich ermöglicht Ihnen die Wärmebehandlung, die Eigenschaften von Stahl präzise auf die Anforderungen nahezu jeder technischen Herausforderung abzustimmen.

Zusammenfassungstabelle:

| Verfahren | Primäres Ziel | Wichtige Schritte | Resultierende Eigenschaften |

|---|---|---|---|

| Glühen | Maximale Weichheit / Spannungsarmglühen | Auf Austenit erhitzen, dann sehr langsam im Ofen abkühlen | Weich, duktil, leicht zu bearbeiten |

| Normalisieren | Kornstruktur verfeinern & homogenisieren | Auf Austenit erhitzen, dann an ruhender Luft abkühlen | Fester & härter als geglüht, gleichmäßige Struktur |

| Härten (Abschrecken & Anlassen) | Hohe Festigkeit & Verschleißfestigkeit | Auf Austenit erhitzen, abschrecken (schnell abkühlen), dann anlassen | Hart, fest und zäh (nach dem Anlassen) |

| Einsatzhärten | Harte Oberfläche, zäher Kern | Kohlenstoff/Stickstoff in die Oberfläche einbringen, dann abschrecken & anlassen | Verschleißfeste Randschicht, stoßfester Kern |

Bereit, die perfekte Wärmebehandlung für Ihre Stahlbauteile zu spezifizieren?

Die Wahl des richtigen Wärmebehandlungsverfahrens ist entscheidend, um das präzise Gleichgewicht aus Härte, Festigkeit und Zähigkeit zu erreichen, das Ihre Anwendung erfordert. Die Experten von KINTEK helfen Ihnen gerne bei diesen kritischen Entscheidungen.

Wir bieten die fortschrittliche Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um Ihre Wärmebehandlungsprozesse zu entwickeln, zu testen und zu validieren und so konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Lösungen die spezifischen Anforderungen Ihres Labors in der Metallurgie und Materialprüfung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen