Grundsätzlich ist das Heißpressen eine Prozessfamilie und keine einzelne Technik. Diese Methoden werden hauptsächlich danach kategorisiert, wie Druck und Wärme gleichzeitig auf ein Pulvermaterial aufgebracht werden, wobei die Haupttypen das Uniaxiale Heißpressen, das Heißisostatische Pressen (HIP) und die fortschrittliche feldunterstützte Methode, das Funkenplasmagesinterte (SPS), sind. Jede Variante dient dazu, Pulver zu einem dichten Festkörper zu konsolidieren und die Grenzen des traditionellen Sinterns zu überwinden.

Der Kernzweck jeder Heißpressmethode besteht darin, hochdichte, leistungsstarke Komponenten aus Pulvern herzustellen. Der kritische Unterschied zwischen den Typen liegt in der Art und Weise, wie der Druck ausgeübt wird – aus einer Richtung, aus allen Richtungen oder mit elektrischer Unterstützung –, was direkt die Geometrie, Gleichmäßigkeit und Kosten des Endteils bestimmt.

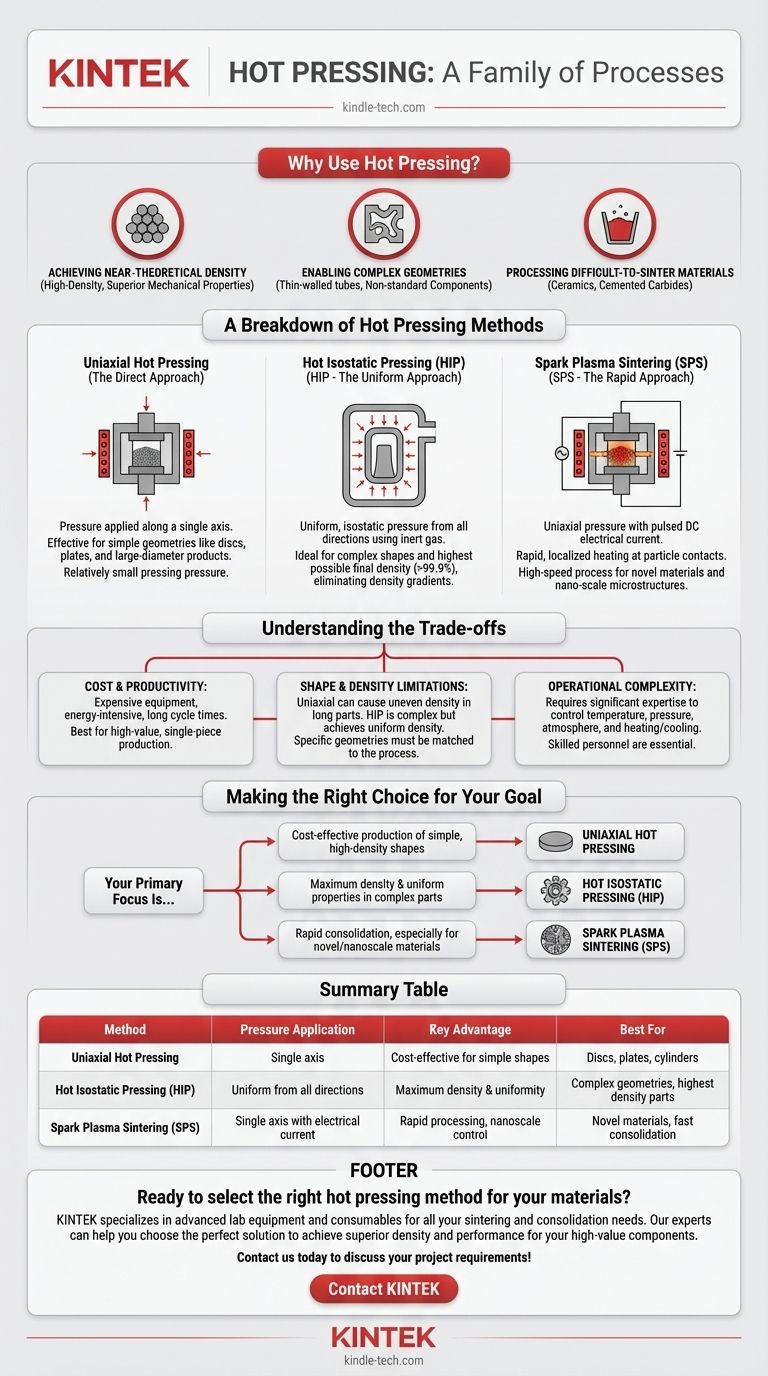

Das Grundprinzip: Warum Heißpressen verwenden?

Heißpressen wird eingesetzt, wenn andere Konsolidierungsmethoden die Anforderungen an Dichte, Leistung oder Material nicht erfüllen können. Die Kombination aus Wärme und Druck bietet deutliche Vorteile.

Erreichen der nahezu theoretischen Dichte

Durch das Anlegen von externem Druck während des Erhitzens wird der Prozess Pulverpartikel physisch zusammengedrückt. Diese Maßnahme schließt innere Porosität weitaus effektiver als das drucklose Sintern ab und führt zu hochdichten Produkten mit überlegenen mechanischen Eigenschaften.

Ermöglichung komplexer Geometrien

Die Wärme bewirkt, dass sich das Pulvermaterial thermoplastisch verhält und in komplizierte Formdetails fließen und diese füllen kann. Dies ermöglicht die Herstellung von Teilen mit komplexen Formen, wie z. B. dünnwandigen Rohren oder anderen nicht standardisierten Komponenten, die auf andere Weise nur schwer herzustellen wären.

Verarbeitung von schwer zu sinternden Materialien

Viele fortschrittliche Materialien, wie bestimmte Keramiken und Hartmetalle, haben sehr hohe Schmelzpunkte und sind resistent gegen Verdichtung. Das Heißpressen liefert die notwendige Energie und Kraft, um diese Materialien effektiv zu konsolidieren.

Eine Aufschlüsselung der Heißpressverfahren

Obwohl alle Typen das gleiche Ziel verfolgen, unterscheiden sich ihre Mechanismen deutlich, was zu unterschiedlichen Anwendungen führt.

Uniaxiales Heißpressen (Der direkte Ansatz)

Dies ist die konventionellste Form des Heißpressens. Das Pulver wird in eine Form gebracht, und während die gesamte Anordnung erhitzt wird, wird der Druck entlang einer einzigen Achse durch einen oder zwei bewegliche Stempel ausgeübt.

Es ist sehr effektiv für die Herstellung einfacher Geometrien wie Scheiben, Platten und Zylinder. Der Pressdruck ist relativ gering, was die Herstellung von Produkten mit großem Durchmesser ermöglicht.

Heißisostatisches Pressen (HIP – Der gleichmäßige Ansatz)

Beim HIP wird ein Bauteil (oft vorgeformt oder eingekapselt) in einen Hochdruckbehälter gegeben. Ein inertes Gas, typischerweise Argon, wird erhitzt und unter Druck gesetzt, wodurch von allen Seiten ein gleichmäßiger oder isostatischer Druck auf das Bauteil ausgeübt wird.

Dieses Verfahren eliminiert die Dichtegradienten, die beim uniaxialen Pressen auftreten, was es ideal für Teile mit hochkomplexen Formen oder zur Erzielung der höchstmöglichen Enddichte (oft >99,9 %) macht.

Funkenplasmagesintertes (SPS – Der schnelle Ansatz)

Oft als moderne Weiterentwicklung des Heißpressens betrachtet, verwendet SPS (auch bekannt als Feldunterstützte Sintertechnologie oder FAST) eine ähnliche uniaxialen Presseinstellung. Es leitet jedoch zusätzlich einen gepulsten Gleichstrom direkt durch das Pulver und die Form.

Dieser Strom erzeugt eine extrem schnelle, lokalisierte Erwärmung an den Kontaktstellen der Partikel, wodurch die erforderliche Zeit und Temperatur drastisch reduziert werden. Es ist ein Hochgeschwindigkeitsprozess, der sich hervorragend für neuartige Materialien und die Erhaltung nanoskaliger Mikrostrukturen eignet.

Die Abwägungen verstehen

Die Leistungsfähigkeit des Heißpressens geht mit inhärenten Komplexitäten und Kosten einher, die berücksichtigt werden müssen.

Kosten und Produktivität

Heißpresseanlagen sind teuer und die Prozesse energieintensiv. Die Zykluszeiten, insbesondere bei konventionellen uniaxialen und HIP-Verfahren, sind lang.

Folglich zeichnen sich diese Methoden durch eine geringe Produktivität und hohe Kosten aus, was sie am besten für hochwertige Komponenten, Prototypen oder die Einzelstückfertigung und weniger für die Massenproduktion geeignet macht.

Form- und Dichtegrenzen

Obwohl uniaxial gepresste Teile hervorragend für komplexe Formen geeignet sind, kann es bei langen Teilen oder solchen mit hohem Seitenverhältnis aufgrund der Reibung an den Formwänden zu ungleichmäßiger Dichte kommen. HIP behebt dies, erfordert jedoch einen komplexeren Aufbau.

Die Fähigkeit, große, unverformte Produkte herzustellen, ist ein Hauptvorteil, aber die spezifische Geometrie muss an den richtigen Prozesstyp angepasst werden, um die Gleichmäßigkeit zu gewährleisten.

Betriebliche Komplexität

Die erfolgreiche Durchführung eines Heißpresszyklus erfordert erhebliches Fachwissen. Die Bediener müssen Temperatur, Druck, Heiz-/Kühlraten sowie Vakuum- oder Inertgasatmosphären präzise steuern.

Diese hohen Anforderungen an die Betriebstechnologie bedeuten, dass qualifiziertes Personal für konsistente und erfolgreiche Ergebnisse unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heißpresstechnik hängt vollständig von den spezifischen Material-, Geometrie- und Leistungszielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung einfacher, hochdichter Formen liegt: Das Uniaxiale Heißpressen ist Ihre direkteste und etablierteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und gleichmäßiger Eigenschaften bei komplexen Teilen liegt: Das Heißisostatische Pressen (HIP) ist trotz seiner höheren Betriebskosten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der schnellen Konsolidierung liegt, insbesondere bei neuartigen oder nanoskaligen Materialien: Das Funkenplasmagesinterte (SPS) bietet unübertroffene Geschwindigkeit und einzigartige mikrostrukturelle Kontrolle.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, den präzisen Herstellungsprozess auszuwählen, der Ihren Material-, Geometrie- und Leistungsanforderungen entspricht.

Zusammenfassungstabelle:

| Methode | Druckanwendung | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|

| Uniaxiales Heißpressen | Einzige Achse | Kosteneffizient für einfache Formen | Scheiben, Platten, Zylinder |

| Heißisostatisches Pressen (HIP) | Gleichmäßig aus allen Richtungen | Maximale Dichte & Gleichmäßigkeit | Komplexe Geometrien, Teile mit höchster Dichte |

| Funkenplasmagesintertes (SPS) | Einzige Achse mit elektrischem Strom | Schnelle Verarbeitung, nanoskalige Kontrolle | Neuartige Materialien, schnelle Konsolidierung |

Sind Sie bereit, die richtige Heißpressmethode für Ihre Materialien auszuwählen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für alle Ihre Sinter- und Konsolidierungsanforderungen. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung, um eine überlegene Dichte und Leistung für Ihre hochwertigen Komponenten zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Was ist der Zweck der Aufrechterhaltung einer Vakuumumgebung beim Heißpresssintern von WCp/Cu? Gewährleistung hoher Dichte und Reinheit

- Warum ist ein Vakuum für das Heißpressen von TiB2-TiN-WC-Verbundwerkstoffen notwendig? Gewährleistung chemischer Reinheit und Materialfestigkeit

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion