Die beiden Haupttypen von Induktionsöfen sind der kernlose Ofen und der Tauchspulenofen (Kanalofen). Obwohl beide das Prinzip der elektromagnetischen Induktion zum Schmelzen von Metall nutzen, unterscheiden sich ihr innerer Aufbau und ihre Betriebseigenschaften grundlegend, wodurch jeder für sehr unterschiedliche industrielle Anwendungen geeignet ist.

Die Wahl zwischen einem Induktionsofen hängt nicht davon ab, welcher „besser“ ist, sondern welcher für die jeweilige Aufgabe richtig ist. Ihre Entscheidung hängt von einer einzigen Frage ab: Benötigen Sie die Flexibilität der Chargenverarbeitung (kernlos) oder die Effizienz eines kontinuierlichen Betriebs (Tauchspule)?

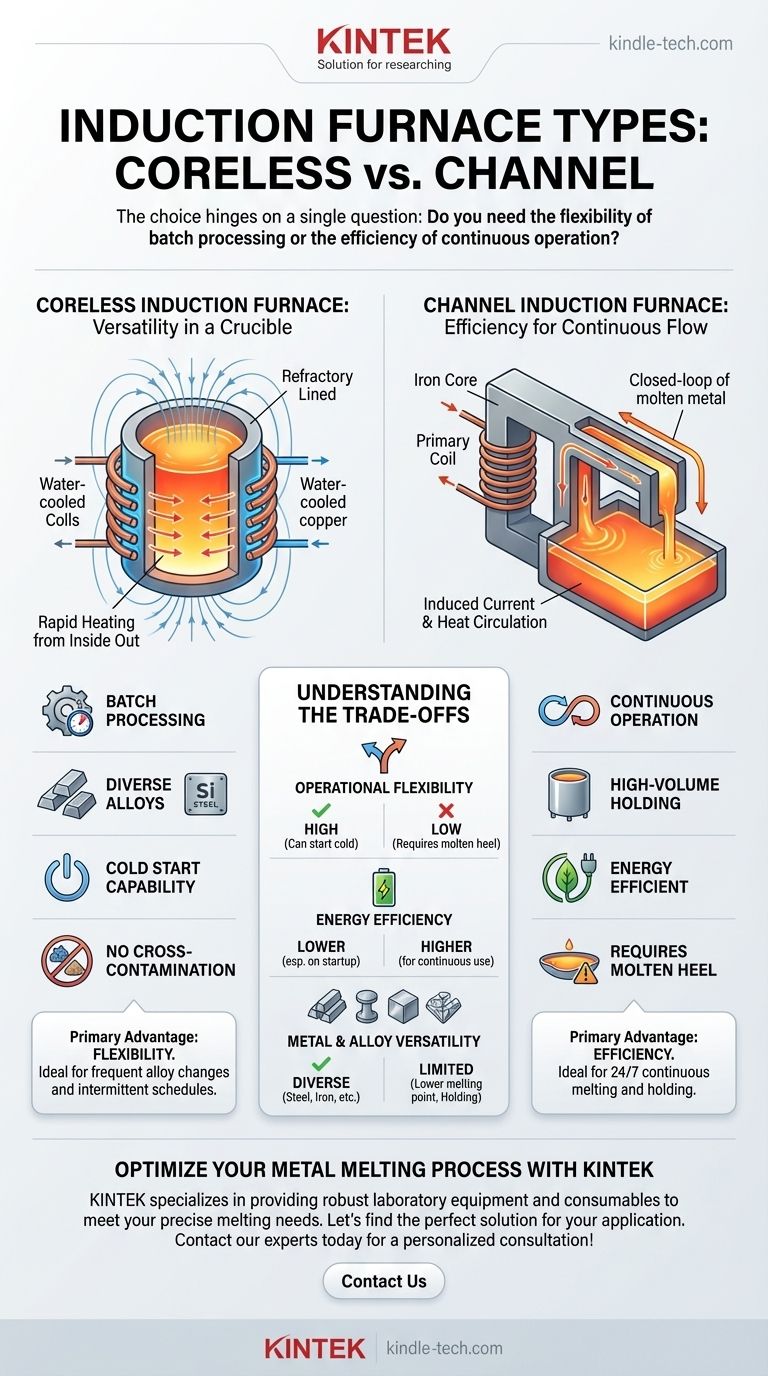

Der kernlose Induktionsofen: Vielseitigkeit in einem Tiegel

Ein kernloser Ofen ist die gebräuchlichste und vielseitigste Art von Induktionsofen. Er besteht im Wesentlichen aus einem feuerfest ausgekleideten Tiegel, der von einer leistungsstarken, wassergekühlten Kupferspule umgeben ist.

Funktionsweise

Wenn Wechselstrom durch die Spule fließt, erzeugt dieser ein starkes Magnetfeld. Dieses Feld induziert Wirbelströme direkt im Metallschmelzgut im Tiegel, wodurch dieses schnell erhitzt wird und von innen nach außen schmilzt.

Hauptanwendungen

Die kernlose Bauweise ist ideal für Anwendungen, die häufige Änderungen der Legierungszusammensetzung oder einen intermittierenden Betrieb erfordern. Er kann „kalt“ ohne einen Pool an geschmolzenem Metall gestartet werden und eignet sich daher perfekt für Gießereien, die eine Vielzahl von Metallen verarbeiten, darunter Stahl, Eisen und Nichteisenlegierungen.

Hauptvorteil: Flexibilität

Da er zwischen den Schmelzvorgängen vollständig entleert werden kann, bietet der kernlose Ofen maximale Flexibilität bei der Herstellung verschiedener Legierungen ohne Kreuzkontamination. Seine Fähigkeit, bei Bedarf gestartet und gestoppt zu werden, passt zu chargenorientierten Produktionsplänen.

Der Tauchspuleninduktionsofen: Effizienz für kontinuierlichen Fluss

Ein Tauchspulenofen (Kanalofen) funktioniert eher wie ein Transformator. Er verfügt über einen Eisenkern mit einer Primärspule, und eine geschlossene Schleife oder ein „Kanal“ aus geschmolzenem Metall fungiert als Sekundärwicklung.

Funktionsweise

Strom, der durch die Primärspule fließt, induziert einen viel größeren Strom in der Schleife des geschmolzenen Metalls. Der elektrische Widerstand des Metalls in diesem engen Kanal erzeugt intensive Wärme, die dann durch Konvektion durch das Hauptbad des Ofens zirkuliert.

Hauptanwendungen

Diese Bauweise ist außerordentlich energieeffizient für das Halten großer Mengen geschmolzenen Metalls bei konstanter Temperatur. Sie wird häufig in Gießereien mit hoher Produktion zum Schmelzen von Metallen mit niedrigerem Schmelzpunkt oder zum Halten und Überhitzen von Gusseisen verwendet, das in einem separaten Ofen geschmolzen wurde.

Hauptvorteil: Effizienz

Ein Hauptmerkmal – und eine Einschränkung – des Tauchspulenofens ist, dass er immer einen geschmolzenen „Rest“ Metall im Kanal aufrechterhalten muss, um den Stromkreis zu schließen. Dies macht ihn ideal für kontinuierliche 24/7-Betriebe, bei denen seine hohe thermische Effizienz erhebliche Kosteneinsparungen mit sich bringt.

Die Kompromisse verstehen

Die richtige Wahl hängt vollständig von Ihrem Betriebsmodell ab. Kein Ofen ist universell überlegen; sie sind für unterschiedliche Zwecke konzipiert.

Betriebliche Flexibilität

Der kernlose Ofen ist der klare Gewinner. Er kann kalt gestartet und vollständig abgeschaltet werden und bietet unübertroffene Flexibilität für unterschiedliche Produktionspläne und verschiedene Legierungsanforderungen. Der Tauchspulenofen ist starr und erfordert ein kontinuierliches Schmelzbad, um zu funktionieren.

Energieeffizienz

Für das Halten oder kontinuierliche Schmelzen ist der Tauchspulenofen erheblich energieeffizienter. Der kernlose Ofen verbraucht mehr Energie, insbesondere beim Kaltstart, aber dies ist der Kompromiss für seine betriebliche Flexibilität.

Metall- und Legierungsvielfalt

Der kernlose Ofen kann eine breite Palette von Metallen mit unterschiedlichen Schmelzpunkten schmelzen, einschließlich Stahl. Der Tauchspulenofen ist typischerweise auf Legierungen mit niedrigerem Schmelzpunkt beschränkt oder dient als Halteeinheit für Metalle, die woanders geschmolzen wurden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofentyps ist eine kritische Entscheidung, die sowohl die Produktivität als auch die Betriebskosten beeinflusst.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und Legierungsvielfalt liegt: Ein kernloser Ofen ist aufgrund seiner Fähigkeit, Chargenverarbeitung und häufige Legierungswechsel zu bewältigen, die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf kontinuierlichem Schmelzen oder Halten großer Mengen liegt: Ein Tauchspulenofen bietet eine überlegene Energieeffizienz bei der Aufrechterhaltung großer Mengen geschmolzenen Metalls auf Temperatur.

- Wenn Sie Legierungen mit hoher Temperatur wie Stahl schmelzen müssen: Die kernlose Ofenkonstruktion ist der Industriestandard für diese anspruchsvollen Anwendungen.

Indem Sie die inhärente Konstruktion des Ofens an Ihren Produktionszielen ausrichten, stellen Sie einen effizienten und kostengünstigen Schmelzbetrieb sicher.

Zusammenfassungstabelle:

| Merkmal | Kernloser Ofen | Tauchspulenofen |

|---|---|---|

| Hauptverwendung | Chargenschmelzen, Legierungswechsel | Kontinuierliches Schmelzen/Halten |

| Betriebliche Flexibilität | Hoch (Kann kalt starten) | Niedrig (Erfordert Schmelzrest) |

| Energieeffizienz | Niedriger (besonders beim Start) | Höher (bei kontinuierlicher Nutzung) |

| Ideal für | Vielfältige Legierungen, Stahl, Eisen | Großvolumige Nichteisenmetalle, Gusseisen |

Optimieren Sie Ihren Metallschmelzprozess mit KINTEK

Die Wahl zwischen einem kernlosen und einem Tauchspuleninduktionsofen ist eine entscheidende Entscheidung, die sich direkt auf Ihre Produktivität und Ihren Gewinn auswirkt. Die richtige Ausrüstung gewährleistet maximale Effizienz für Ihr spezifisches Betriebsmodell, unabhängig davon, ob Sie die Flexibilität der Chargenverarbeitung oder die Energieeinsparungen des kontinuierlichen Schmelzens benötigen.

KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, um Ihren genauen Schmelzanforderungen gerecht zu werden. Unsere Expertise hilft Ihnen bei der Auswahl des idealen Ofens, um die Fähigkeiten Ihres Labors zu erweitern, die Betriebskosten zu senken und die Qualität Ihrer Ergebnisse zu verbessern.

Finden wir die perfekte Lösung für Ihre Anwendung. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen