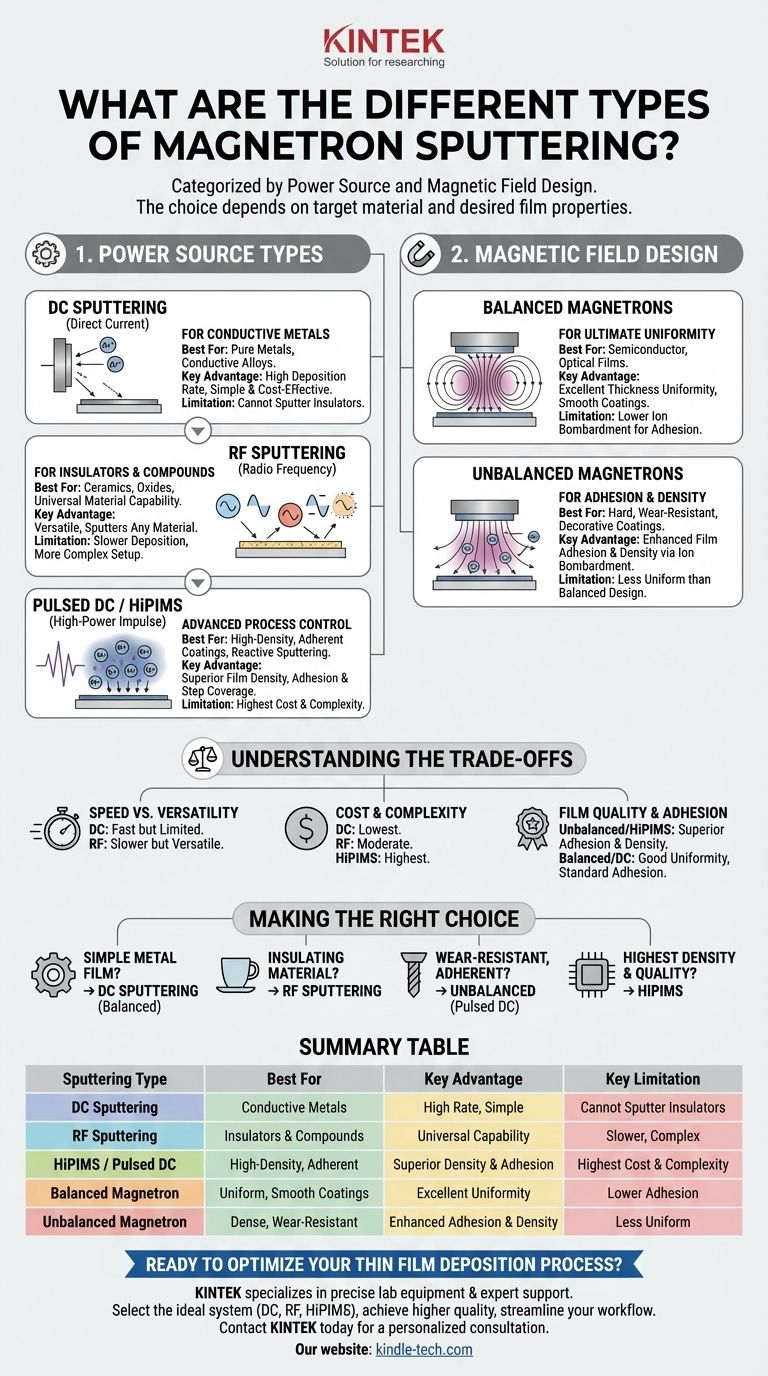

Im Kern wird das Magnetron-Sputtern durch zwei Schlüsselfaktoren kategorisiert: die Art der elektrischen Leistung, die zur Erzeugung des Plasmas verwendet wird, und das Design des Magnetfelds, das es begrenzt. Die primären Stromquellentypen sind Gleichstrom (DC), Hochfrequenz (RF) und fortschrittliche gepulste Systeme wie HiPIMS. Diese Auswahl wird durch die elektrischen Eigenschaften des Materials bestimmt, das Sie abscheiden möchten.

Die grundlegende Entscheidung zwischen den Sputter-Typen hängt von Ihrem Targetmaterial und der gewünschten Filmqualität ab. Für leitfähige Metalle ist DC der Standard. Für Isolatoren und Verbindungen ist RF notwendig. Für höchste Dichte und Haftung werden fortschrittliche gepulste Techniken eingesetzt.

Die Kernunterscheidung: Stromquelle und Materialtyp

Der wichtigste Unterschied zwischen den Sputter-Techniken ist die Stromversorgung. Diese Wahl ist nicht willkürlich; sie wird durch die elektrische Leitfähigkeit des Targetmaterials bestimmt, das Sie als Dünnschicht abscheiden möchten.

DC-Sputtern: Das Arbeitspferd für Leiter

Gleichstrom (DC)-Sputtern ist die einfachste und gebräuchlichste Form. Es legt eine konstante negative Spannung an das Targetmaterial an.

Diese konstante Spannung zieht positive Ionen (typischerweise Argon) aus dem Plasma an, die auf das Target treffen und Atome herausschlagen. Dieser Prozess ist effizient und schnell, hat aber eine entscheidende Einschränkung.

Es funktioniert nur für elektrisch leitfähige Targets, wie reine Metalle und einige leitfähige Legierungen.

RF-Sputtern: Die Lösung für Isolatoren

Hochfrequenz (RF)-Sputtern verwendet eine hochfrequente Wechselspannung anstelle einer konstanten Gleichspannung.

Dieses schnelle Umschalten der Polarität verhindert den Aufbau positiver Ladung auf der Oberfläche von elektrisch isolierenden Materialien (wie Keramiken oder Oxiden), der sonst den Sputterprozess stoppen würde.

Obwohl RF-Sputtern etwas komplexer und oft langsamer als DC ist, liegt sein Hauptvorteil in seiner Vielseitigkeit – es kann einen Film aus praktisch jedem Material, ob Leiter oder Isolator, abscheiden.

Gepulstes DC und HiPIMS: Fortschrittliche Prozesskontrolle

Gepulstes DC ist eine Weiterentwicklung des Standard-DC-Sputterns. Anstelle einer konstanten Spannung wird die Leistung in kurzen, energiereichen Impulsen angelegt. Dies ist besonders nützlich beim reaktiven Sputtern, bei dem ein Gas wie Sauerstoff oder Stickstoff eingeführt wird, um einen Verbundfilm (z. B. ein Metalloxid oder -nitrid) zu bilden.

HiPIMS (High-Power Impulse Magnetron Sputtering) treibt dieses Konzept auf die Spitze, indem es sehr hohe Leistung in extrem kurzen Impulsen liefert. Dies erzeugt ein hochdichtes Plasma mit einem großen Anteil an ionisiertem Targetmaterial.

Das Ergebnis sind Filme mit außergewöhnlicher Dichte, überlegener Haftung und ausgezeichneter Abdeckung auf komplexen Formen, was es zu einer hochmodernen Technik für Hochleistungsanwendungen macht.

Ein zweiter Faktor: Magnetfelddesign

Neben der Stromquelle definiert auch das physikalische Design des Magnetfelds des Magnetrons den Sputterprozess und die resultierenden Filmeigenschaften.

Ausgeglichene Magnetrone: Für ultimative Gleichmäßigkeit

Bei einem ausgeglichenen Magnetron sind die Magnetfeldlinien so konfiguriert, dass sie das Plasma direkt vor dem Target eng begrenzen.

Dies maximiert die Ionisationseffizienz in der Nähe des Targets, was zu einem stabilen Prozess führt, der sehr gleichmäßige und glatte Beschichtungen erzeugt. Dies ist die bevorzugte Konfiguration für Anwendungen wie Halbleiter- und optische Filme, bei denen eine konsistente Dicke entscheidend ist.

Unausgeglichene Magnetrone: Für Haftung und Dichte

Bei einem unausgeglichenen Magnetron sind einige der Magnetfeldlinien absichtlich vom Target weg und zum Substrat hin gerichtet.

Dieses Design leitet einen Teil der Plasmaionen zum Substrat, was zu einem niederenergetischen Ionenbeschuss des Films während seines Wachstums führt. Dieser Beschuss erzeugt dichtere Filme mit deutlich stärkerer Haftung, was ihn ideal für harte oder verschleißfeste dekorative Beschichtungen macht.

Die Kompromisse verstehen

Die Wahl der richtigen Sputter-Technik beinhaltet das Abwägen von Leistung, Komplexität und Kosten. Jede Methode hat klare Vor- und Nachteile.

Geschwindigkeit vs. Materialvielseitigkeit

DC-Sputtern bietet die höchsten Abscheidungsraten und ist der einfachste Prozess, ist aber streng auf leitfähige Materialien beschränkt.

RF-Sputtern bietet eine nahezu universelle Materialfähigkeit, ist aber im Allgemeinen langsamer und erfordert komplexere Hardware (wie ein Impedanzanpassungsnetzwerk) für einen effizienten Betrieb.

Kosten und Komplexität

Die Gerätehierarchie folgt einem klaren Pfad. DC-Systeme sind die einfachsten und kostengünstigsten. RF-Systeme sind mäßig komplexer und teurer.

HiPIMS stellt den Höhepunkt sowohl in Leistung als auch in Komplexität dar und erfordert spezielle Stromversorgungen und Prozesskontrolle, was es zur größten Investition macht.

Filmqualität und Haftung

Standard-DC-Sputtern erzeugt hochwertige metallische Filme, die für die meisten Anwendungen geeignet sind. Für die anspruchsvollsten Anforderungen übertreffen jedoch andere Methoden.

Unausgeglichene Magnetrone bieten einen klaren Vorteil bei der Filmhaftung und -dichte gegenüber ausgeglichenen Systemen. HiPIMS liefert die höchstmögliche Filmqualität und erreicht Dichten, die mit anderen Techniken nahezu unmöglich sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Magnetron-Sputter-Technik sollte direkt von Ihren Materialanforderungen und Leistungszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der effizienten Abscheidung eines einfachen Metallfilms liegt: DC-Sputtern mit einem ausgeglichenen Magnetron ist die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden Materials wie einer Keramik oder eines Oxids liegt: RF-Sputtern ist die wesentliche und erforderliche Technologie für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf einer dichten, verschleißfesten Beschichtung mit maximaler Haftung liegt: Unausgeglichenes Magnetron-Sputtern, oft unter Verwendung von gepulstem DC in einem reaktiven Prozess, ist die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmdichte und -qualität für eine kritische Anwendung liegt: HiPIMS ist die hochmoderne Methode, die unübertroffene Ergebnisse liefert.

Indem Sie die Sputter-Technik auf Ihr spezifisches Material und Ihre Leistungsziele abstimmen, erhalten Sie präzise Kontrolle über die Eigenschaften Ihrer Dünnschicht.

Zusammenfassungstabelle:

| Sputter-Typ | Am besten geeignet für | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| DC-Sputtern | Leitfähige Metalle (z. B. Au, Ag, Al) | Hohe Abscheidungsrate, einfach & kostengünstig | Kann isolierende Materialien nicht sputtern |

| RF-Sputtern | Isolatoren & Verbindungen (z. B. Al2O3, SiO2) | Universelle Materialfähigkeit | Langsamere Abscheidung, komplexerer Aufbau |

| HiPIMS / Gepulstes DC | Hochdichte, haftende Beschichtungen | Überragende Filmdichte & Stufenabdeckung | Höchste Kosten & Prozesskomplexität |

| Ausgeglichenes Magnetron | Gleichmäßige, glatte Beschichtungen (z. B. optische Filme) | Ausgezeichnete Dickenhomogenität | Geringerer Ionenbeschuss für Haftung |

| Unausgeglichenes Magnetron | Dichte, verschleißfeste Beschichtungen | Verbesserte Filmhaftung & Dichte | Weniger gleichmäßig als ausgeglichenes Design |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Die Wahl der richtigen Sputter-Technik ist entscheidend, um die gewünschten Filmeigenschaften zu erzielen, sei es hohe Gleichmäßigkeit, überragende Haftung oder die Fähigkeit, nicht-leitende Materialien zu beschichten. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und des Expertensupports, den Sie für Ihren Erfolg benötigen.

Wir helfen Ihnen:

- Das ideale System (DC, RF, HiPIMS) für Ihre spezifischen Materialien und Anwendungsziele auszuwählen.

- Höhere Qualitätsergebnisse mit zuverlässiger, leistungsstarker Sputterausrüstung und Verbrauchsmaterialien zu erzielen.

- Ihren Workflow zu optimieren mit Lösungen, die auf die Bedürfnisse der Laborforschung und -entwicklung zugeschnitten sind.

Lassen Sie uns Ihr Projekt besprechen. Unsere Experten helfen Ihnen gerne dabei, die perfekte Sputterlösung zur Verbesserung Ihrer Forschung und Entwicklung zu finden.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung

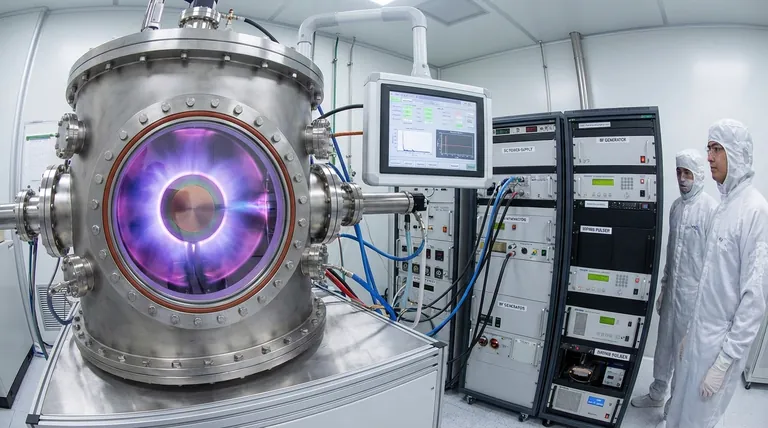

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Warum sind ein Labor-Vakuumtrockenschrank oder ein Hochvakuumverteiler für zurückgewonnene Monomere und Katalysatoren unerlässlich?

- Was sind die Komponenten eines Rotationsverdampfers? Meistern Sie das Kernsystem für eine effiziente Lösungsmittelentfernung

- Wie beeinflusst ein gleichmäßig temperierter oszillierender Schüttler die Adsorptionskinetik? Optimieren Sie Ihre Schadstoffstudien

- Was sind die zwei wichtigen Prinzipien der Wärmebehandlung? Erzielen Sie optimale Materialeigenschaften für Ihr Labor

- Welche der folgenden Sicherheitsausrüstungen kann Ihnen helfen, das Einatmen schädlicher chemischer Dämpfe zu vermeiden? Wählen Sie den richtigen Atemschutz für Ihr Labor

- Was sind die verschiedenen Arten der schnellen Pyrolyse? Ein Leitfaden zur Maximierung der Bio-Öl-Produktion

- Welche Schichtdicke hat das Magnetronsputtern für Beschichtungen? Erreichen Sie präzise, funktionale Dünnschichten

- Wie stellt man THC-Isolat aus Destillat her? Meistern Sie den fortschrittlichen Laboreinigungs-Prozess