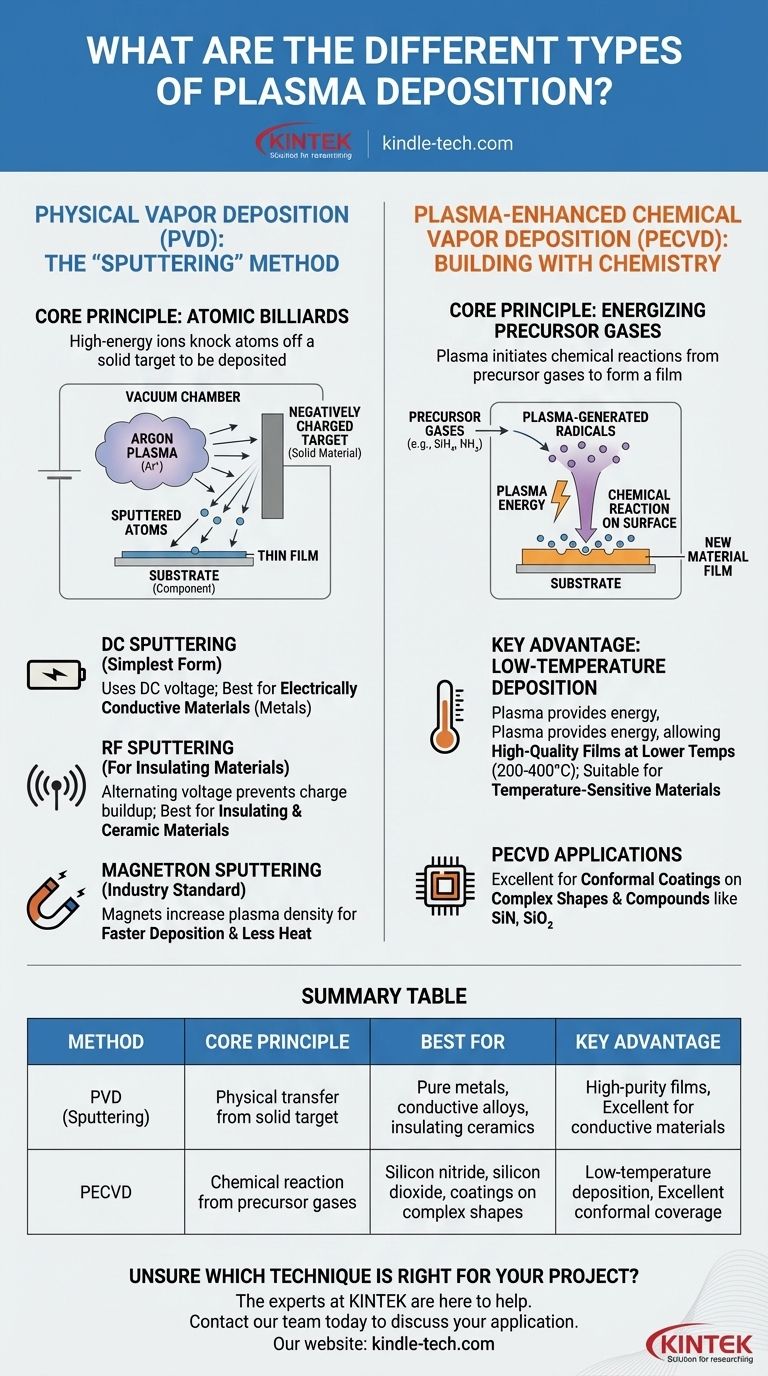

Im Wesentlichen nutzt die Plasmaabscheidung angereichertes Gas (Plasma), um entweder physikalisch Atome von einem Quellmaterial (Target) abzutragen oder einen Film chemisch aus Gasmolekülen aufzubauen. Die Hauptarten der Plasmaabscheidung lassen sich in zwei primäre Familien einteilen: Physical Vapor Deposition (PVD), insbesondere das Sputtern, und Plasma-Enhanced Chemical Vapor Deposition (PECVD).

Der grundlegende Unterschied ist einfach: PVD-Methoden wie das Sputtern verwenden Plasma, um Material physikalisch von einem festen Target auf Ihr Substrat zu übertragen. Im Gegensatz dazu verwendet PECVD Plasma, um chemische Reaktionen von Vorläufergasen anzutreiben und direkt auf Ihrem Substrat ein neues Material zu bilden.

Physical Vapor Deposition (PVD): Die „Sputter“-Methode

Der in Ihrer Referenz beschriebene Prozess – die Verwendung energiereicher Teilchen, um Atome von einem Target zu lösen – ist eine perfekte Beschreibung des Sputterns, einer Hauptkategorie der PVD. Stellen Sie es sich wie ein Billardspiel im atomaren Maßstab vor.

Das Grundprinzip: Atom-Billard

Beim Sputtern wird in einer Vakuumkammer eine hohe Spannung angelegt, wodurch ein Plasma aus einem Inertgas wie Argon erzeugt wird. Diese positiv geladenen Argonionen werden auf eine negativ geladene Platte des Materials beschleunigt, das Sie abscheiden möchten, das sogenannte Target.

Die Ionen treffen mit solcher Wucht auf das Target, dass sie einzelne Atome herauslösen oder „sputtern“. Diese neutralen Atome wandern durch die Kammer und lagern sich auf Ihrer Komponente, dem sogenannten Substrat, ab und bilden einen dünnen, gleichmäßigen Film.

DC-Sputtern: Die einfachste Form

Das Gleichstrom-Sputtern (DC Sputtering) ist die grundlegendste Form. Es verwendet eine einfache DC-Spannung, um die Ionen zu beschleunigen.

Diese Methode eignet sich hervorragend für die Abscheidung von elektrisch leitfähigen Materialien wie reinen Metallen (Aluminium, Titan, Tantal) und einigen leitfähigen Verbindungen.

RF-Sputtern: Für isolierende Materialien

Wenn Sie versuchen, DC-Sputtern auf einem isolierenden (dielektrischen) Material wie Titandioxid oder Siliziumdioxid anzuwenden, baut sich auf der Oberfläche des Targets eine positive Ladung auf. Diese Ansammlung stößt schließlich die ankommenden Argonionen ab und stoppt den Prozess.

Das Hochfrequenz-Sputtern (RF Sputtering) löst dieses Problem, indem die Spannung schnell umgekehrt wird. Dieses abwechselnde Feld verhindert die Ladungsansammlung und ermöglicht die effektive Abscheidung von isolierenden und keramischen Materialien.

Magnetron-Sputtern: Der Industriestandard

Das Magnetron-Sputtern ist eine Verbesserung, die sowohl auf DC- als auch auf RF-Systeme angewendet werden kann. Dabei werden starke Magnete hinter dem Target platziert.

Diese Magnete fangen Elektronen nahe der Targetoberfläche ein und erzeugen ein viel dichteres, intensiveres Plasma. Dies erhöht die Sputterrate erheblich, was zu einer schnelleren Abscheidung und weniger Hitzeschäden am Substrat führt, wodurch es zur dominierenden Methode in der modernen Industrie wird.

Plasma-Enhanced Chemical Vapor Deposition (PECVD): Aufbau durch Chemie

PECVD arbeitet nach einem völlig anderen Prinzip. Es wird kein festes Target verwendet. Stattdessen wird Plasma verwendet, um eine chemische Reaktion auszulösen.

Das Grundprinzip: Anregung von Vorläufergasen

Bei PECVD werden flüchtige Vorläufergase in die Vakuumkammer eingeleitet. Um beispielsweise Siliziumnitrid abzuscheiden, verwendet man möglicherweise Silan (SiH₄)- und Ammoniak (NH₃)-Gase.

Die Energie des Plasmas spaltet diese Gasmoleküle in hochreaktive Fragmente, sogenannte Radikale. Diese Radikale reagieren dann auf der Substratoberfläche und bauen den gewünschten Film Atom für Atom auf.

Der Hauptvorteil: Niedertemperaturabscheidung

Die traditionelle chemische Gasphasenabscheidung (CVD) erfordert sehr hohe Temperaturen (oft >800°C), um die chemischen Reaktionen anzutreiben.

PECVD ist revolutionär, weil das Plasma die Energie und nicht nur die Wärme liefert. Dies ermöglicht die Abscheidung hochwertiger Filme bei viel niedrigeren Temperaturen (typischerweise 200–400 °C), wodurch die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe oder fertiger elektronischer Bauteile möglich wird.

Die Abwägungen verstehen

Keine Methode ist universell überlegen; die beste Wahl hängt vollständig von Ihrem Material und Ihren Anwendungsanforderungen ab.

PVD (Sputtern): Reinheit vs. Komplexität

Sputtern kann sehr reine Filme erzeugen, da Sie Material physisch von einem hochreinen Target übertragen.

Es handelt sich jedoch um einen „Sichtlinienprozess“ (line-of-sight). Es kann schwierig sein, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. Die Kontrolle des genauen chemischen Verhältnisses (Stöchiometrie) komplexer Verbundfilme kann ebenfalls schwierig sein.

PECVD: Vielseitigkeit vs. Verunreinigungen

PECVD ist kein Sichtlinienprozess und bietet daher eine ausgezeichnete konforme Beschichtung über komplexen Geometrien. Es ist auch äußerst vielseitig für die Abscheidung von Verbindungen wie Siliziumnitrid (SiN) und Siliziumdioxid (SiO₂).

Der Hauptnachteil ist das Potenzial für Verunreinigungen. Da beispielsweise häufig wasserstoffhaltige Vorläufergase verwendet werden, können die Filme Restwasserstoff enthalten, was die Filmeigenschaften beeinträchtigen kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich nach dem Material richten, das Sie abscheiden müssen, und der Art Ihres Substrats.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metalle oder einfacher leitfähiger Legierungen liegt: PVD, insbesondere DC-Magnetron-Sputtern, ist Ihre direkteste und effizienteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien wie Oxide oder Keramiken liegt: PVD mittels RF-Magnetron-Sputtern ist die Standard- und notwendige Technik.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer gleichmäßigen Beschichtung auf einer komplexen Form oder der Abscheidung eines dielektrischen Films bei niedriger Temperatur liegt: PECVD ist fast mit Sicherheit die überlegene Wahl.

Das Verständnis des grundlegenden Unterschieds zwischen physikalischer Übertragung (PVD) und gesteuerter chemischer Reaktion (PECVD) ist der Schlüssel zur Auswahl der richtigen Plasmaabscheidungstechnik für Ihr Ziel.

Zusammenfassungstabelle:

| Methode | Grundprinzip | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| PVD (Sputtern) | Physikalische Übertragung von Atomen von einem festen Target | Reine Metalle, leitfähige Legierungen, isolierende Keramiken | Hochreine Filme, ausgezeichnet für leitfähige Materialien |

| PECVD | Chemische Reaktion von Vorläufergasen, angetrieben durch Plasma | Siliziumnitrid, Siliziumdioxid, Beschichtungen auf komplexen Formen | Niedertemperaturabscheidung, ausgezeichnete konforme Abdeckung |

Sie sind sich nicht sicher, welche Plasmaabscheidungstechnik für Ihr Projekt geeignet ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten maßgeschneiderte Lösungen für Ihre spezifischen Laboranforderungen – sei es bei der Arbeit mit temperaturempfindlichen Substraten oder bei der Anforderung hochreiner Metallbeschichtungen.

Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und die ideale Ausrüstung für überlegene Dünnschicht-Ergebnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung