Im Kern ist die physikalische Gasphasenabscheidung (PVD) eine Familie von vakuumgestützten Beschichtungsprozessen. Die Haupttypen unterscheiden sich dadurch, wie sie den Materialdampf erzeugen: entweder durch „Sieden“ eines Ausgangsmaterials (Verdampfung) oder durch „Beschuss“ desselben mit Ionen (Sputtern). Zu den gängigsten industriellen Techniken gehören die Kathodenlichtbogenverdampfung, die Elektronenstrahlverdampfung und das Magnetronsputtern.

Der wesentliche Unterschied zwischen PVD-Techniken liegt in der Methode, die zur Umwandlung von festem Material in einen Dampf verwendet wird. Diese Wahl steuert direkt die Energie der abscheidenden Partikel, was wiederum kritische Filmeigenschaften wie Dichte, Haftung und Gleichmäßigkeit bestimmt.

Die beiden Säulen der PVD: Verdampfung vs. Sputtern

Das Verständnis der verschiedenen PVD-Methoden beginnt mit der Erfassung der beiden grundlegenden Mechanismen zur Erzeugung eines Dampfes aus einem festen Ausgangsmaterial in einer Vakuumkammer.

Verdampfungsbasierte PVD: Das Material zum Sieden bringen

Bei Verdampfungsprozessen wird das Ausgangsmaterial (bekannt als Target oder Evaporand) erhitzt, bis seine Atome verdampfen und durch das Vakuum wandern, um das Substrat zu beschichten.

Die zugeführte Energie ist thermisch, was zu relativ energiearmen Dampfpartikeln führt. Der Prozess ist analog zum Kochen von Wasser zu Dampf in einem Kessel.

Sputterbasierte PVD: Eine Billardkugel-Kollision

Sputtern beinhaltet einen Impulsübertragungsprozess. Hochenergetische Ionen, typischerweise von einem Inertgas wie Argon, werden beschleunigt, um das Ausgangsmaterial zu bombardieren.

Dieser Beschuss ist wie ein Hochgeschwindigkeits-Billardstoß, der Atome physisch vom Target abschlägt. Diese „gesputterten“ Atome wandern dann und scheiden sich auf dem Substrat ab.

Ein genauerer Blick auf gängige PVD-Techniken

Obwohl alle PVD-Methoden unter die Oberbegriffe Verdampfung oder Sputtern fallen, wurden spezifische Technologien entwickelt, um den Prozess für verschiedene Anwendungen zu steuern.

Kathodenlichtbogenverdampfung

Dies ist eine Verdampfungstechnik, die einen Lichtbogen mit hohem Strom und niedriger Spannung verwendet, um das Ausgangsmaterial zu verdampfen.

Der Prozess erzeugt einen stark ionisierten Dampf, was bedeutet, dass die abscheidenden Partikel eine hohe kinetische Energie aufweisen. Dies führt zu extrem dichten und harten Beschichtungen mit ausgezeichneter Haftung, ideal für Schneidwerkzeuge und verschleißfeste Komponenten.

Elektronenstrahl (E-Beam) Verdampfung

E-Beam-PVD verwendet einen magnetisch fokussierten Elektronenstrahl, um das Ausgangsmaterial mit hoher Präzision zu erhitzen und zu verdampfen.

Es ist ein sauberer, kontrollierbarer Prozess, der in der Lage ist, sehr hohe Abscheideraten zu erzielen. Dies macht es zu einer bevorzugten Methode für hochreine optische Beschichtungen, Halbleiter und andere elektronische Anwendungen.

Magnetronsputtern

Dies ist die am weitesten verbreitete Sputtertechnik. Sie verwendet starke Magnete hinter dem Target, um Elektronen in einem Plasmafeld nahe der Targetoberfläche einzuschließen.

Diese magnetische Einsperrung erhöht die Effizienz des Ionenbeschuss-Prozesses dramatisch und ermöglicht schnellere Abscheideraten und eine bessere Abdeckung großer, komplexer Oberflächen. Es ist ein vielseitiges Arbeitstier für alles, von dekorativen Beschichtungen bis hin zu architektonischem Glas.

Gepulste Laserabscheidung (PLD)

Diese Methode, manchmal auch Laserablation genannt, verwendet einen Hochleistungslaser, der auf das Target fokussiert wird, um Material zu verdampfen.

PLD ist außergewöhnlich gut darin, die chemische Zusammensetzung (Stöchiometrie) komplexer, mehrkomponentiger Materialien zu erhalten. Obwohl es für die großtechnische industrielle Produktion nicht so verbreitet ist, ist es ein wichtiges Werkzeug in der Forschung und Entwicklung neuartiger Materialien.

Die Abwägungen verstehen

Die Wahl einer PVD-Methode ist eine Frage der Abwägung konkurrierender Faktoren. Keine einzelne Technik ist universell überlegen; die beste Wahl wird durch das gewünschte Ergebnis bestimmt.

Teilchenenergie und Filmdichte

Techniken, die stark ionisierten Dampf erzeugen, wie die Kathodenlichtbogenverdampfung, führen zu energiereicheren Partikeln. Diese Energie hilft, dichtere, besser haftende und härtere Filme zu erzeugen.

Verdampfungsmethoden wie E-Beam-PVD erzeugen energieärmeren Dampf, der für empfindliche Substrate weniger schädlich ist, aber ohne zusätzliche Energiezufuhr (wie Ionenunterstützung) zu weniger dichten Filmen führen kann.

Abscheiderate und Gleichmäßigkeit

Das Magnetronsputtern ist bekannt für seine Fähigkeit, hochgleichmäßige Beschichtungen über große Flächen zu erzeugen, was es ideal für Branchen wie architektonisches Glas oder Displays macht.

Die Elektronenstrahlverdampfung kann sehr hohe Abscheideraten erzielen, aber die Kontrolle der Gleichmäßigkeit kann schwieriger sein. Der Kathodenlichtbogen erzeugt oft „Makropartikel“ (kleine Tröpfchen), die die Oberflächengüte beeinträchtigen können und für einige Anwendungen eine Nachbearbeitung erfordern.

Material- und Substratverträglichkeit

Sputtern ist hochgradig vielseitig und kann zur Abscheidung fast jedes Materials verwendet werden, einschließlich Legierungen und Verbindungen.

Die Verdampfung eignet sich am besten für Materialien mit geeigneten Dampfdrücken und kann bei komplexen Legierungen schwierig sein, bei denen die Elemente mit unterschiedlichen Raten verdampfen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer PVD-Technik wird vollständig von den erforderlichen Eigenschaften der Endbeschichtung bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Die Kathodenlichtbogenverdampfung ist aufgrund des energiereichen, ionisierten Dampfes oft die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen optischen oder elektronischen Filmen liegt: E-Beam-PVD bietet die Kontrolle und Sauberkeit, die für diese anspruchsvollen Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Beschichtung großer oder komplexer Teile liegt: Das Magnetronsputtern bietet die Skalierbarkeit und Vielseitigkeit, die für den industriellen Durchsatz erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer, mehrkomponentiger Materialien in F&E liegt: Die Gepulste Laserabscheidung (PLD) zeichnet sich dadurch aus, dass sie die präzise chemische Zusammensetzung des Ausgangsmaterials beibehält.

Letztendlich beinhaltet die Auswahl des richtigen PVD-Prozesses die Anpassung der Physik der Technik an die funktionalen Anforderungen Ihres fertigen Produkts.

Zusammenfassungstabelle:

| Technik | Mechanismus | Schlüsselmerkmale | Ideale Anwendungen |

|---|---|---|---|

| Kathodenlichtbogenverdampfung | Verdampfung mittels Lichtbogen | Hochenergetischer, ionisierter Dampf; dichte, harte Beschichtungen | Schneidwerkzeuge, verschleißfeste Teile |

| Elektronenstrahl (E-Beam) Verdampfung | Verdampfung mittels Elektronenstrahl | Hohe Reinheit, hohe Abscheideraten | Optische Beschichtungen, Halbleiter |

| Magnetronsputtern | Sputtern mittels magnetisch eingeschlossenem Plasma | Hohe Gleichmäßigkeit, vielseitig; gut für komplexe Formen | Dekorative Beschichtungen, architektonisches Glas |

| Gepulste Laserabscheidung (PLD) | Verdampfung mittels Laserablation | Erhält komplexe Materialstöchiometrie | F&E für neuartige Materialien |

Benötigen Sie Hilfe bei der Auswahl der richtigen PVD-Technik für die spezifischen Anforderungen Ihres Labors? Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich PVD-Systemen, die auf Forschungs- und Industrieanwendungen zugeschnitten sind. Unsere Experten können Ihnen helfen, die ideale Lösung für eine überlegene Beschichtungsleistung auszuwählen, unabhängig davon, ob Ihr Fokus auf Verschleißfestigkeit, optischer Reinheit oder Materialgleichmäßigkeit liegt. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Laborfähigkeiten erweitern kann!

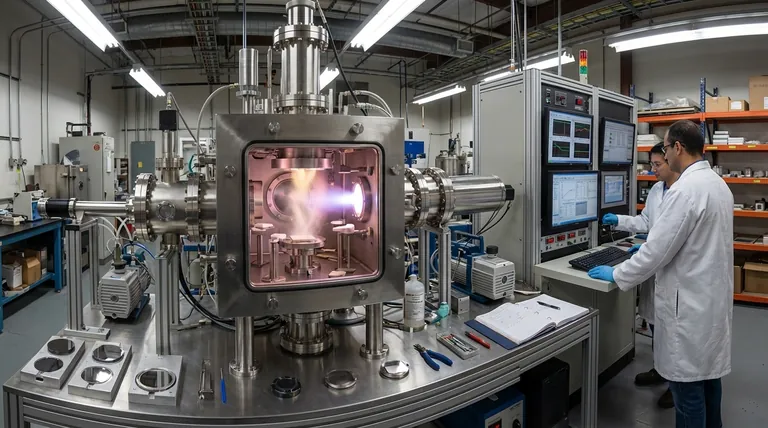

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses