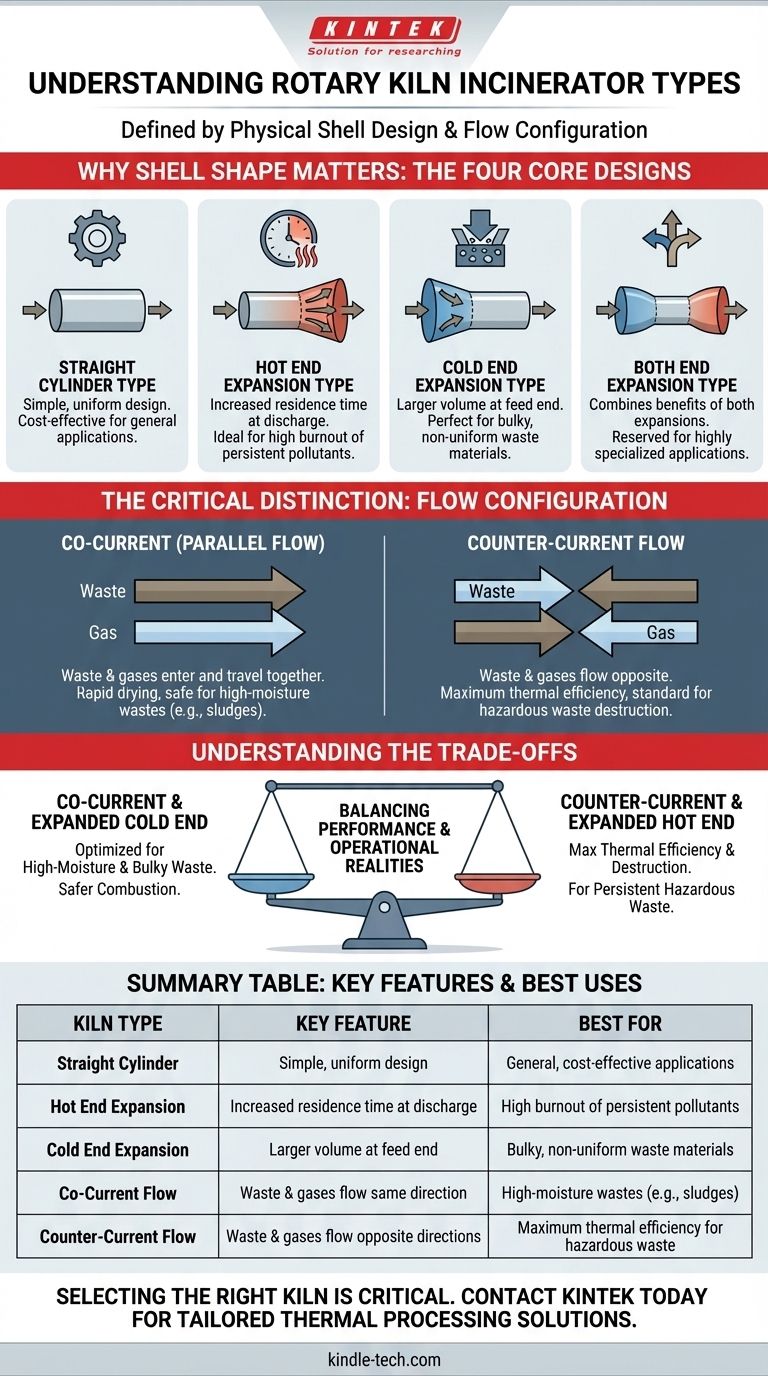

Im Grunde wird die Art eines Drehrohrofen-Verbrennungsofens durch das Design seines physischen Mantels definiert. Basierend auf dieser Klassifizierung gibt es vier Haupttypen: der gerade Zylinder, die Erweiterung am heißen Ende, die Erweiterung am kalten Ende und die Erweiterung an beiden Enden. Diese Konstruktionen sind darauf ausgelegt, die Bewegung des Abfallmaterials und seine Expositionsdauer gegenüber hohen Temperaturen zu steuern, was sich direkt auf die Effizienz des Verbrennungsofens und seine Eignung für verschiedene Abfallarten auswirkt.

Die physische Form des Ofenmantels ist ein Ausgangspunkt, aber die kritischste Unterscheidung liegt darin, wie der Abfall und die heißen Verbrennungsgase relativ zueinander fließen. Diese Durchflusskonfiguration – entweder Gleichstrom oder Gegenstrom – bestimmt wirklich die Leistung und Anwendung des Verbrennungsofens.

Warum die Mantelform wichtig ist: Die vier Kerndesigns

Die Geometrie des Ofenmantels ist die erste Ebene der Spezialisierung. Jedes Design modifiziert das Innenvolumen und den Materialfluss, um einen bestimmten Teil des Verbrennungsprozesses zu optimieren.

Typ mit geradem Zylinder

Dies ist das gängigste und unkomplizierteste Design. Es besteht aus einem einfachen Zylinder mit gleichmäßigem Durchmesser, was die Herstellung einfacher und kostengünstiger macht.

Sein Hauptvorteil ist seine Einfachheit. Es bietet jedoch weniger Kontrolle über die Verweilzeit des Materials in bestimmten Temperaturzonen im Vergleich zu komplexeren Designs.

Typ mit Erweiterung am heißen Ende

Bei dieser Konstruktion vergrößert sich der Durchmesser des Ofens am Austragsende (dem „heißen Ende“). Diese Erweiterung verlangsamt die Bewegung der Asche und Feststoffe.

Der Hauptvorteil ist eine erhöhte Verweilzeit im heißesten Teil des Ofens. Dies gewährleistet eine vollständigere Verbrennung und Zerstörung persistenter organischer Schadstoffe und macht es ideal für bestimmte gefährliche Abfälle.

Typ mit Erweiterung am kalten Ende

Hier ist der Durchmesser des Ofens am Zuführungsende (dem „kalten Ende“) größer. Dieses Design ist besonders nützlich für die Verarbeitung von sperrigen oder nicht einheitlichen Abfallmaterialien.

Das größere Volumen am Eingang ermöglicht eine bessere Materialverteilung und verhindert Verstopfungen. Es bietet auch eine größere Fläche für die anfängliche Trocknung und Verflüchtigung des Abfalls, bevor er in die Hochtemperaturzone gelangt.

Typ mit Erweiterung an beiden Enden

Wie der Name schon sagt, ist dieser Ofen sowohl am Zuführungs- als auch am Austragsende erweitert, wodurch eine „Zigarrenform“ entsteht. Dies ist das komplexeste und teuerste Design.

Es versucht, die Vorteile der Erweiterung sowohl am heißen als auch am kalten Ende zu kombinieren: Es nimmt sperrige Abfälle am Einlass auf und gewährleistet gleichzeitig eine maximale Ausbrand am Auslass. Dieses Design ist für hochspezialisierte Anwendungen reserviert.

Die entscheidende Unterscheidung: Durchflusskonfiguration

Über die Mantelform hinaus ist das Funktionsprinzip, das die Funktion eines Ofens definiert, die Richtung des Gasflusses relativ zum Abfallfluss. Dies ist ein weitaus bedeutenderer Faktor für die Leistung.

Gleichstrom (Parallelfluss)

Bei einer Gleichstrom-Konstruktion treten das Abfallmaterial und die heißen Verbrennungsgase am selben Ende ein und bewegen sich in die gleiche Richtung durch den Ofen.

Diese Konfiguration setzt den eintretenden nassen oder flüchtigen Abfall sofort den höchsten Temperaturen aus. Sie ist außergewöhnlich wirksam für stark feuchte Abfälle (wie Schlämme), da sie eine schnelle Trocknung gewährleistet und das Risiko einer unkontrollierten Verbrennung flüchtiger Stoffe am kalten Ende minimiert.

Gegenstrom

Bei einer Gegenstrom-Konstruktion wird der Abfall an einem Ende zugeführt, und die heißen Gase werden vom gegenüberliegenden Ende eingeleitet und strömen gegen die Bewegung der Feststoffe.

Dies ist die häufigste Konfiguration für die Verbrennung gefährlicher Abfälle aufgrund ihrer hohen thermischen Effizienz. Während sich der Abfall zum heißen Ende bewegt, wird er durch die austretenden Gase vorgewärmt, und die Feststoffe erfahren die höchste Temperatur kurz bevor sie ausgetragen werden. Dies gewährleistet eine maximale Zerstörungs- und Entfernungseffizienz (DRE).

Die Abwägungen verstehen

Die Wahl eines Drehrohrofen-Designs erfordert eine Abwägung zwischen Leistungsanforderungen und betrieblichen Realitäten. Kein einzelner Typ ist universell überlegen.

Gleichstrom vs. Gegenstrom

Der primäre Kompromiss liegt zwischen der Verarbeitung am Anfang und der gesamten thermischen Effizienz. Der Gleichstrom eignet sich hervorragend für den sicheren Umgang mit hochfeuchten oder stark flüchtigen Abfällen, ist aber thermisch weniger effizient.

Der Gegenstrom ist der Champion der thermischen Effizienz und Zerstörung und somit der Standard für die meisten gefährlichen Abfälle. Er kann jedoch problematisch sein für Abfälle, die beim anfänglichen Erhitzen große Mengen brennbarer Gase freisetzen.

Einfache vs. Erweiterte Mäntel

Der Kompromiss besteht hier zwischen Kosten und Spezialisierung. Ein gerader Zylinder ist ein zuverlässiges, kostengünstiges Arbeitstier für eine Vielzahl von Abfallströmen.

Ein erweiterter Mantel erhöht die Komplexität und die Kosten der Herstellung, löst aber spezifische Probleme. Ein erweiterter heißes Ende ist eine Lösung für Abfälle, die ein längeres Ausbrennen erfordern, während ein erweitertes kaltes Ende eine Lösung für sperrige, schwer zuzuführende Materialien ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahl muss von den spezifischen Merkmalen Ihres Abfallstroms und Ihren primären betrieblichen Zielen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz für gefährliche Abfälle mit geringem Feuchtigkeitsgehalt liegt: Ein Gegenstromofen ist die effektivste und gängigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochfeuchten Schlämmen oder flüchtigen Materialien liegt: Ein Gleichstromdesign bietet eine sicherere, stabilere Verbrennung durch schnelle Trocknung und Zündung des Materials.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von sperrigen, nicht einheitlichen Industrie- oder Siedlungsabfällen liegt: Ein Ofen mit erweitertem kaltem Ende verhindert Zuführungsprobleme und verbessert die Anfangsverarbeitung.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Zerstörung hoch persistenter Materialien liegt: Ein Gegenstromofen, möglicherweise mit erweitertem heißem Ende, bietet die längste Verweilzeit bei Spitzentemperatur.

Letztendlich ermöglicht Ihnen das Verständnis dieser Designvariablen die Auswahl eines Drehrohrofen-Systems, das präzise für Ihre spezifische Abfallmanagement-Herausforderung konstruiert ist.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Gerader Zylinder | Einfaches, einheitliches Design | Allgemeine, kostengünstige Anwendungen |

| Erweiterung am heißen Ende | Erhöhte Verweilzeit am Austrag | Hoher Ausbrand persistenter Schadstoffe |

| Erweiterung am kalten Ende | Größeres Volumen am Zuführungsende | Sperrige, nicht einheitliche Abfallmaterialien |

| Gleichstrom | Abfall & Gase strömen in die gleiche Richtung | Stark feuchte Abfälle (z. B. Schlämme) |

| Gegenstrom | Abfall & Gase strömen in entgegengesetzte Richtungen | Maximale thermische Effizienz für gefährliche Abfälle |

Die Auswahl des richtigen Drehrohrofens ist entscheidend für die Effizienz und Einhaltung von Vorschriften Ihres Betriebs. KINTEK ist spezialisiert auf Hochleistungs-Labor- und Industrieanlagen, einschließlich Systemen für die fortschrittliche thermische Verarbeitung. Unsere Experten können Ihnen helfen, Ihren Abfallstrom zu analysieren und das optimale Ofendesign zu identifizieren, um Ihre spezifischen Zerstörungs- und Effizienzziele zu erreichen.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Verfahren, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele