Obwohl die chemische Gasphasenabscheidung (CVD) eine leistungsstarke Technik zur Herstellung hochwertiger Schichten ist, weist sie erhebliche Einschränkungen auf. Ihre Hauptnachteile ergeben sich aus den erforderlichen hohen Temperaturen, der gefährlichen und begrenzten Natur der Vorläuferchemikalien sowie logistischen Einschränkungen in Bezug auf die Gerätegröße und die Unfähigkeit, selektive Beschichtungen einfach durchzuführen. Diese Faktoren können die Arten der beschichtbaren Materialien einschränken und die betriebliche Komplexität erhöhen.

Die Kernnachteile der CVD sind eine direkte Folge ihres grundlegenden Prozesses: die Nutzung hoher thermischer Energie, um chemische Reaktionen aus der Gasphase anzutreiben. Dies schafft ein leistungsstarkes, aber unflexibles System mit großen Einschränkungen hinsichtlich Temperatur, Materialkompatibilität und Prozesskontrolle, die sorgfältig bewertet werden müssen.

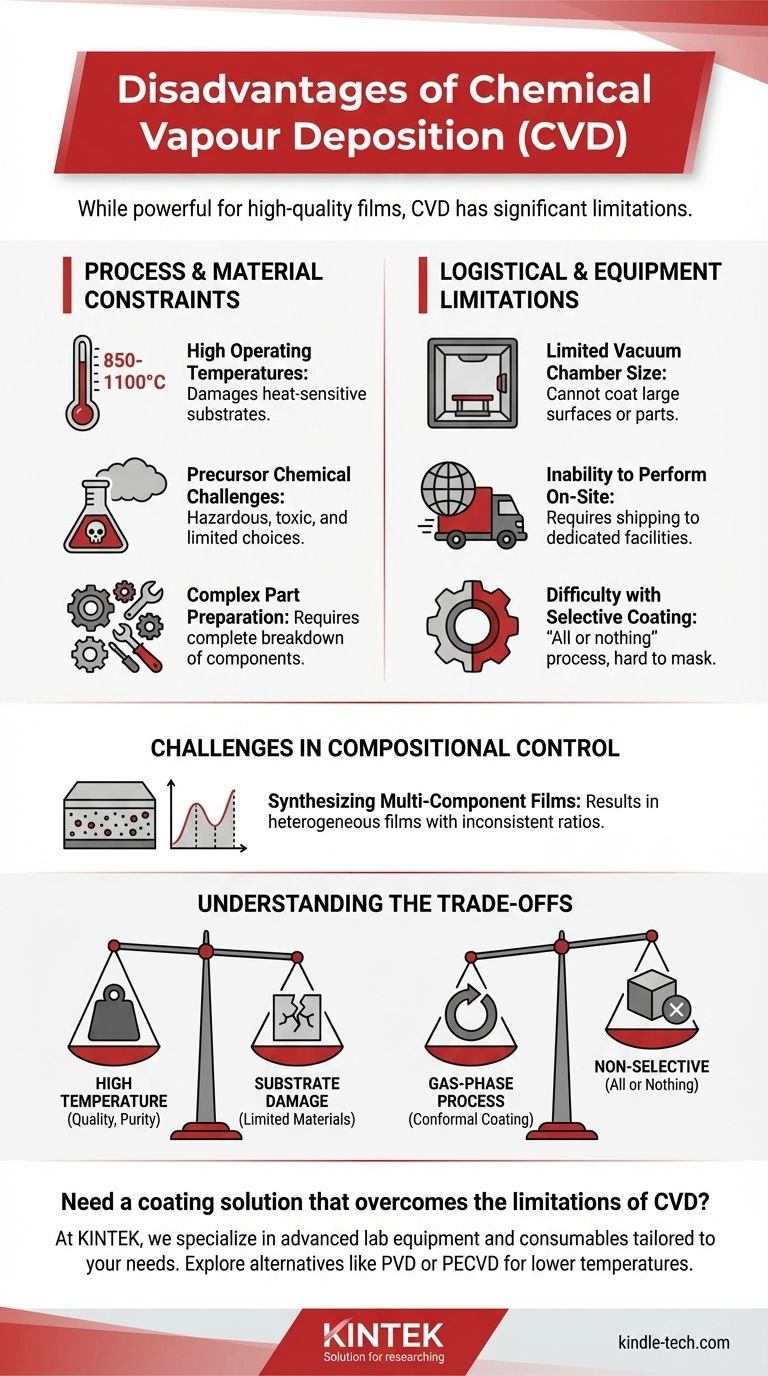

Prozess- und Materialbeschränkungen

Die größten Hürden bei der CVD hängen oft mit den anspruchsvollen physikalischen und chemischen Bedingungen des Prozesses selbst zusammen.

Hohe Betriebstemperaturen

Die für die CVD zentralen chemischen Reaktionen erfordern typischerweise sehr hohe Temperaturen, oft im Bereich von 850-1100°C.

Diese extreme Hitze bedeutet, dass viele potenzielle Substratmaterialien, wie Polymere, bestimmte Metalllegierungen oder vollständig montierte Komponenten, den Prozess einfach nicht unbeschädigt oder unzerstört überstehen können.

Herausforderungen bei Vorläuferchemikalien

Der Prozess beruht auf flüchtigen Vorläuferchemikalien, die als Gas transportiert werden können. Die Suche nach Vorläufern, die hochflüchtig, aber auch ungiftig und nicht pyrophor (nicht selbstentzündlich) sind, ist eine große Herausforderung.

Dieser Mangel an idealen Chemikalien kann die Arten der abscheidbaren Schichten einschränken oder erhebliche Sicherheits- und Handhabungskomplexitäten in den Herstellungsprozess einführen.

Komplexe Teilevorbereitung

Um eine gleichmäßige Beschichtung zu gewährleisten, müssen Teile oft vollständig in einzelne Komponenten zerlegt werden, bevor sie in die Reaktionskammer gelegt werden.

Diese Anforderung erhöht den Arbeitsaufwand, die Zeit und die logistische Komplexität erheblich, insbesondere bei komplizierten Baugruppen.

Logistische und Gerätebeschränkungen

Über den Kernprozess hinaus können praktische Einschränkungen im Zusammenhang mit der Ausrüstung und ihrem Betrieb die CVD für bestimmte Anwendungen unpraktisch machen.

Begrenzte Vakuumkammergröße

CVD wird in einer Vakuumkammer durchgeführt, und die Größe dieser Kammer bestimmt die maximale Größe des Teils, das beschichtet werden kann. Dies macht es schwierig oder unmöglich, sehr große Oberflächen oder Komponenten zu beschichten.

Unfähigkeit zur Durchführung vor Ort

CVD ist ein spezialisierter industrieller Prozess, der spezielle, komplexe Geräte erfordert. Er kann im Allgemeinen nicht vor Ort durchgeführt werden, was bedeutet, dass Teile zu einem speziellen Beschichtungszentrum transportiert werden müssen, was zu längeren Lieferzeiten und höheren Kosten führt.

Schwierigkeiten bei der selektiven Beschichtung

Die gasförmige Natur der Vorläufer bedeutet, dass sie einen Film auf allen exponierten Oberflächen innerhalb der Kammer abscheiden. Dies macht CVD zu einem „Alles-oder-Nichts“-Prozess, bei dem die selektive Beschichtung nur eines bestimmten Bereichs eines Teils extrem schwierig ist und oft eine komplexe Maskierung erfordert.

Herausforderungen bei der Zusammensetzungskontrolle

Für fortgeschrittene Anwendungen, die präzise Materialmischungen erfordern, stellt CVD einzigartige Schwierigkeiten dar.

Synthese von Mehrkomponentenfilmen

Die Herstellung von Filmen aus mehreren Materialien (z. B. komplexen Legierungen) ist eine Herausforderung. Jede Vorläuferchemikalie hat einen anderen Dampfdruck, eine andere Reaktionsgeschwindigkeit und andere Wachstumseigenschaften.

Diese Variation macht es schwierig, die endgültige Zusammensetzung gleichmäßig zu kontrollieren, was oft zu einem heterogenen Film führt, bei dem die Materialverhältnisse auf der Oberfläche inkonsistent sind.

Die Kompromisse verstehen

Die Nachteile der CVD sind nicht willkürlich; sie sind die direkten Kompromisse für ihre Hauptvorteile.

Qualität vs. Temperatur

Die hohe Prozesstemperatur ist ein wesentlicher Nachteil, aber sie ist auch das, was die notwendige Energie liefert, um hoch reine, dichte und gut kristallisierte Filme zu bilden. Die Qualität der Beschichtung ist direkt mit der energiereichen Umgebung verbunden.

Konforme Beschichtung vs. Selektivität

Die Gasphasennatur des Prozesses ist für den „Alles-oder-Nichts“-Nachteil verantwortlich. Dieselbe Eigenschaft ermöglicht es der CVD jedoch, ausgezeichnete „Wrap-around“-Eigenschaften zu erzeugen, indem sie komplexe Formen und Innenflächen konform beschichtet, die von Sichtlinienprozessen nicht erreicht werden können.

Reinheit vs. Vorläufergefahr

Das Ziel, außergewöhnlich reine Filme zu erzeugen, erfordert oft die Verwendung von hoch reaktiven Vorläuferchemikalien. Diese Reaktivität gewährleistet eine saubere Reaktion, aber sie kann die Chemikalien auch gefährlich in der Handhabung machen.

Die richtige Wahl für Ihre Anwendung treffen

Die Bewertung dieser Nachteile im Vergleich zu Ihren Projektzielen ist entscheidend für eine fundierte Entscheidung.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmqualität und Reinheit für ein thermisch stabiles Substrat liegt: CVD ist oft die überlegene Wahl, vorausgesetzt, Sie können die betrieblichen Einschränkungen bewältigen.

- Wenn Sie mit temperaturempfindlichen Materialien wie Polymeren oder bestimmten Legierungen arbeiten: Sie müssen Varianten mit niedrigeren Temperaturen wie Plasma-Enhanced CVD (PECVD) in Betracht ziehen oder alternative Methoden wie Physical Vapor Deposition (PVD) erkunden.

- Wenn Sie eine selektive Beschichtung auf bestimmten Bereichen einer großen Komponente benötigen: Die „Alles-oder-Nichts“-Natur der CVD macht sie zu einer schlechten Wahl; andere Methoden wie Sputtern oder Thermisches Spritzen könnten praktischer sein.

- Wenn Sie komplexe, mehrkomponentige Legierungsfilme entwickeln: Die Herausforderungen bei der Kontrolle der Stöchiometrie mit CVD sind erheblich, und Sie müssen auf eine umfassende Prozessentwicklung vorbereitet sein.

Das Verständnis dieser Einschränkungen ist der erste Schritt, um die Leistungsfähigkeit der CVD effektiv zu nutzen oder eine geeignetere Alternative für Ihr spezifisches technisches Ziel zu wählen.

Zusammenfassungstabelle:

| Nachteilkategorie | Wesentliche Herausforderung | Auswirkungen auf den Prozess |

|---|---|---|

| Prozess & Material | Hohe Betriebstemperaturen (850-1100°C) | Begrenzt Substratmaterialien; kann Komponenten beschädigen. |

| Prozess & Material | Gefährliche/begrenzte Vorläuferchemikalien | Erhöht die Sicherheitskomplexität und schränkt Filmtypen ein. |

| Logistik & Ausrüstung | Begrenzte Vakuumkammergröße | Kann sehr große Oberflächen oder Komponenten nicht beschichten. |

| Logistik & Ausrüstung | Unfähigkeit zur selektiven Beschichtung | Beschichtet alle exponierten Oberflächen; schwierig, Bereiche zu maskieren. |

| Zusammensetzungskontrolle | Schwierigkeiten bei Mehrkomponentenfilmen | Schwer, gleichmäßige Materialverhältnisse zu erzielen (heterogene Filme). |

Benötigen Sie eine Beschichtungslösung, die die Einschränkungen der CVD überwindet?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Egal, ob Sie Alternativen wie PVD erkunden oder Geräte für Plasma-Enhanced CVD (PECVD) zur Senkung der Prozesstemperaturen benötigen, unsere Experten können Ihnen helfen, die richtige Lösung für Ihre Materialien und Anwendungen zu finden.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten und Effizienz Ihres Labors verbessern kann.

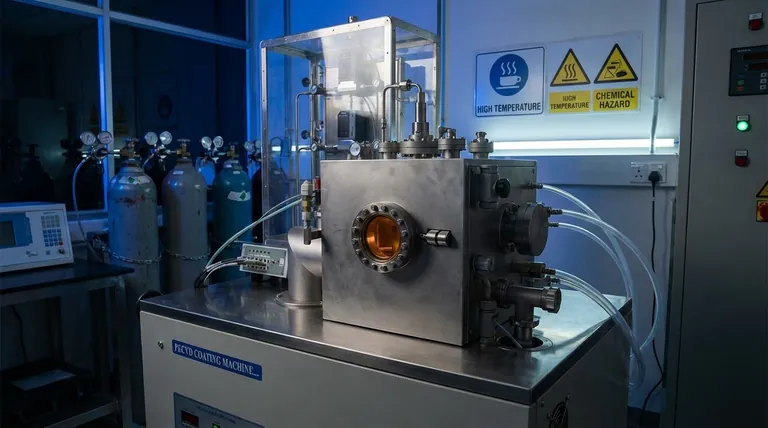

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird