Obwohl es sehr effektiv ist, um eine gleichmäßige Dichte zu erzeugen, ist das kalte isostatische Pressen (KIP) nicht ohne seine betrieblichen und praktischen Einschränkungen. Die Hauptnachteile sind ein Mangel an präziser Maßhaltigkeit, längere Zykluszeiten im Vergleich zu anderen Pressverfahren und die Erzeugung eines "Grünlings", der ein anschließendes Sintern und Bearbeiten erfordert, um die endgültigen Spezifikationen zu erreichen.

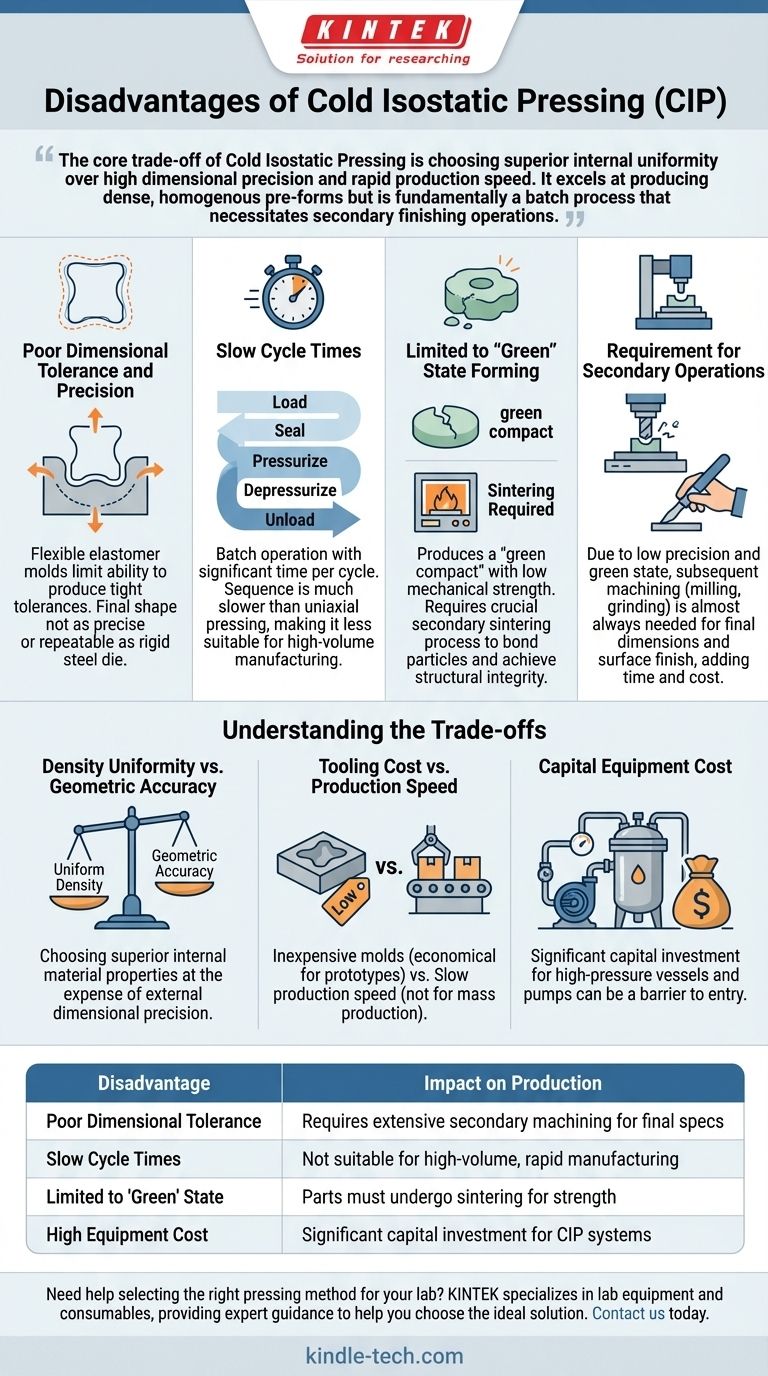

Der zentrale Kompromiss beim kalten isostatischen Pressen besteht darin, eine überlegene innere Gleichmäßigkeit gegenüber hoher Maßpräzision und schneller Produktionsgeschwindigkeit zu wählen. Es eignet sich hervorragend zur Herstellung dichter, homogener Vorformen, ist aber im Grunde ein Batch-Verfahren, das sekundäre Bearbeitungsschritte erfordert.

Die grundlegenden Einschränkungen des KIP-Verfahrens

Das kalte isostatische Pressen erreicht seine gleichmäßige Dichte, indem es über eine Flüssigkeit gleichmäßigen Druck aus allen Richtungen anwendet. Dieser Mechanismus führt jedoch zu mehreren entscheidenden Nachteilen, die Sie bei der Bewertung als Herstellungsverfahren berücksichtigen müssen.

Schlechte Maßtoleranz und Präzision

Die Verwendung einer flexiblen Elastomerform ist zentral für den KIP-Prozess. Diese Form überträgt den hydraulischen Druck gleichmäßig auf das Pulver darin.

Diese Flexibilität begrenzt jedoch naturgemäß die Fähigkeit des Prozesses, Teile mit engen Maßtoleranzen herzustellen. Die endgültige Form des "Grünlings" wird nicht so präzise oder wiederholbar sein wie die eines in einer starren Stahlform geformten Teils.

Lange Zykluszeiten

Der KIP-Prozess ist ein Batch-Betrieb. Er umfasst das Laden des Pulvers in die Form, das Verschließen, das Einlegen in den Druckbehälter, das Füllen des Behälters mit Flüssigkeit, das Druckbeaufschlagen, das Entlüften und schließlich das Entladen.

Diese Abfolge ist deutlich langsamer als Methoden wie das einachsige (Matrizen-)Pressen, bei dem Teile in Sekundenschnelle verdichtet werden können. Dies macht KIP weniger geeignet für die Großserienfertigung, bei der Geschwindigkeit ein kritischer Faktor ist.

Beschränkt auf die Formgebung im "Grünzustand"

Das Teil, das aus dem KIP-Behälter kommt, wird als "Grünling" bezeichnet. Obwohl es gleichmäßig dicht ist, hat es eine sehr geringe mechanische Festigkeit – oft mit einem Stück Kreide verglichen.

Dieser Grünling ist ein Zwischenprodukt. Er kann ohne einen entscheidenden sekundären Prozess, typischerweise das Sintern, um die Pulverpartikel miteinander zu verbinden, für keine strukturelle Anwendung verwendet werden.

Erfordernis sekundärer Bearbeitungsschritte

Eine direkte Folge der geringen Präzision und des Grünzustands ist die nahezu universelle Notwendigkeit sekundärer Bearbeitungsschritte.

Nach dem Sintern, das weitere Maßänderungen verursachen kann, erfordert das Teil fast immer eine Bearbeitung (Fräsen, Schleifen, Drehen), um die endgültigen erforderlichen Abmessungen, die Oberflächengüte und die geometrischen Merkmale zu erreichen. Diese zusätzlichen Schritte erhöhen die Zeit und die Kosten des gesamten Produktionsprozesses.

Die Kompromisse verstehen

Die Wahl eines Herstellungsverfahrens hängt davon ab, seine Kompromisse zu verstehen. Die Nachteile des KIP sind am besten als die Kompromisse zu verstehen, die eingegangen werden, um seine primären Vorteile zu erzielen.

Dichtegleichmäßigkeit vs. geometrische Genauigkeit

KIP liefert eine homogene Dichte im gesamten Teil, was mit anderen Methoden extrem schwierig zu erreichen ist. Dies minimiert Schwachstellen und verhindert Rissbildung während des Sinterns.

Der Kompromiss ist ein Mangel an geometrischer Genauigkeit. Sie wählen überlegene innere Materialeigenschaften auf Kosten der externen Maßpräzision im gepressten Zustand.

Werkzeugkosten vs. Produktionsgeschwindigkeit

Die beim KIP verwendeten Elastomerformen sind im Vergleich zu den für das einachsige Pressen erforderlichen gehärteten Stahlformen sehr kostengünstig herzustellen. Dies macht KIP wirtschaftlich für Prototypen, Kleinserien oder sehr große Teile.

Der Kompromiss für diese niedrigen Werkzeugkosten ist eine langsame Produktionsgeschwindigkeit. Für die Massenproduktion rechtfertigt sich die höhere Anfangsinvestition in eine Stahlform durch eine viel niedrigere Bearbeitungszeit pro Teil.

Investitionskosten für Anlagen

Während die Werkzeuge (Formen) günstig sind, stellt die KIP-Anlage selbst eine erhebliche Kapitalinvestition dar. Hochdruckbehälter, die für starke zyklische Belastungen ausgelegt sind, und die zugehörigen Hochdruckpumpen sind komplex und teuer.

Diese hohen anfänglichen Ausrüstungskosten können eine Eintrittsbarriere darstellen, insbesondere für kleinere Betriebe.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, KIP zu verwenden, hängt vollständig vom primären Ziel Ihres Projekts ab. Die Analyse seiner Nachteile ermöglicht es Ihnen, es aus den richtigen Gründen auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialdichte und -gleichmäßigkeit liegt: KIP ist eine ausgezeichnete Wahl für die Herstellung hochintegrierter Vorformen, die später in ihre endgültige Form bearbeitet werden.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen mit engen Toleranzen liegt: Eine andere Methode wie die einachsige Matrizenverdichtung ist mit ziemlicher Sicherheit kostengünstiger und geeigneter.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer großen oder komplexen Anfangsform liegt, ohne in teure Hartwerkzeuge zu investieren: KIP bietet unübertroffene Flexibilität, aber Sie müssen ein erhebliches Budget für die Nachbearbeitung einplanen.

Letztendlich ermöglicht das Verständnis dieser Nachteile, das kalte isostatische Pressen für seinen beabsichtigten Zweck zu nutzen: die Herstellung überlegener Materialvorformen, nicht fertiger Teile.

Zusammenfassungstabelle:

| Nachteil | Auswirkungen auf die Produktion |

|---|---|

| Schlechte Maßtoleranz | Erfordert umfangreiche Nachbearbeitung für endgültige Spezifikationen |

| Lange Zykluszeiten | Nicht geeignet für die schnelle Massenfertigung |

| Beschränkt auf den "Grünzustand" | Teile müssen zur Festigkeitserhöhung gesintert werden |

| Hohe Anlagenkosten | Erhebliche Kapitalinvestitionen für KIP-Systeme |

Benötigen Sie Hilfe bei der Auswahl der richtigen Pressmethode für Ihr Labor? KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet fachkundige Beratung, um Ihnen bei der Auswahl der idealen Lösung für Ihre Materialverarbeitungsanforderungen zu helfen. Egal, ob Sie mit Prototypen oder Großserienfertigung arbeiten, unser Team sorgt dafür, dass Sie die richtige Ausrüstung für hervorragende Ergebnisse erhalten. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

Andere fragen auch

- Welche Vorteile bietet CIP-Ausrüstung für W-TiC-Verbundwerkstoffe? Erzielung hochdichter, fehlerfreier Materialien

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei Aluminiummatrixverbundwerkstoffen? Erreichen von 90 % Dichte für bessere Heißpressung

- Welche Vorteile bietet eine Kaltisostatische Presse (CIP) für Festkörperbatterien? Überlegene Dichte & Gleichmäßigkeit

- Was ist CIP in der Pulvermetallurgie? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Was ist kaltisostatisches Pressen von Metallpulver? Erzielen Sie eine gleichmäßige Dichte in komplexen Metallteilen