Obwohl es sich um eine leistungsstarke und weit verbreitete Technik handelt, weist das DC-Magnetronsputtern mehrere wichtige Nachteile auf, die Sie unbedingt verstehen müssen, bevor Sie es für ein Projekt auswählen. Die Haupteinschränkungen betreffen die Unfähigkeit, isolierende Materialien abzuscheiden, inhärente Prozesseffizienzen wie die schlechte Targetnutzung, eine erhebliche Substraterwärmung sowie die hohen Anfangskosten und die Komplexität der Ausrüstung.

Die Kernbeschränkungen des DC-Magnetronsputterns ergeben sich aus seiner Abhängigkeit von einem Gleichstrom. Dies beschränkt es grundsätzlich auf leitfähige Materialien und führt zu betrieblichen Ineffizienzen und thermischen Herausforderungen, die sorgfältig gehandhabt werden müssen.

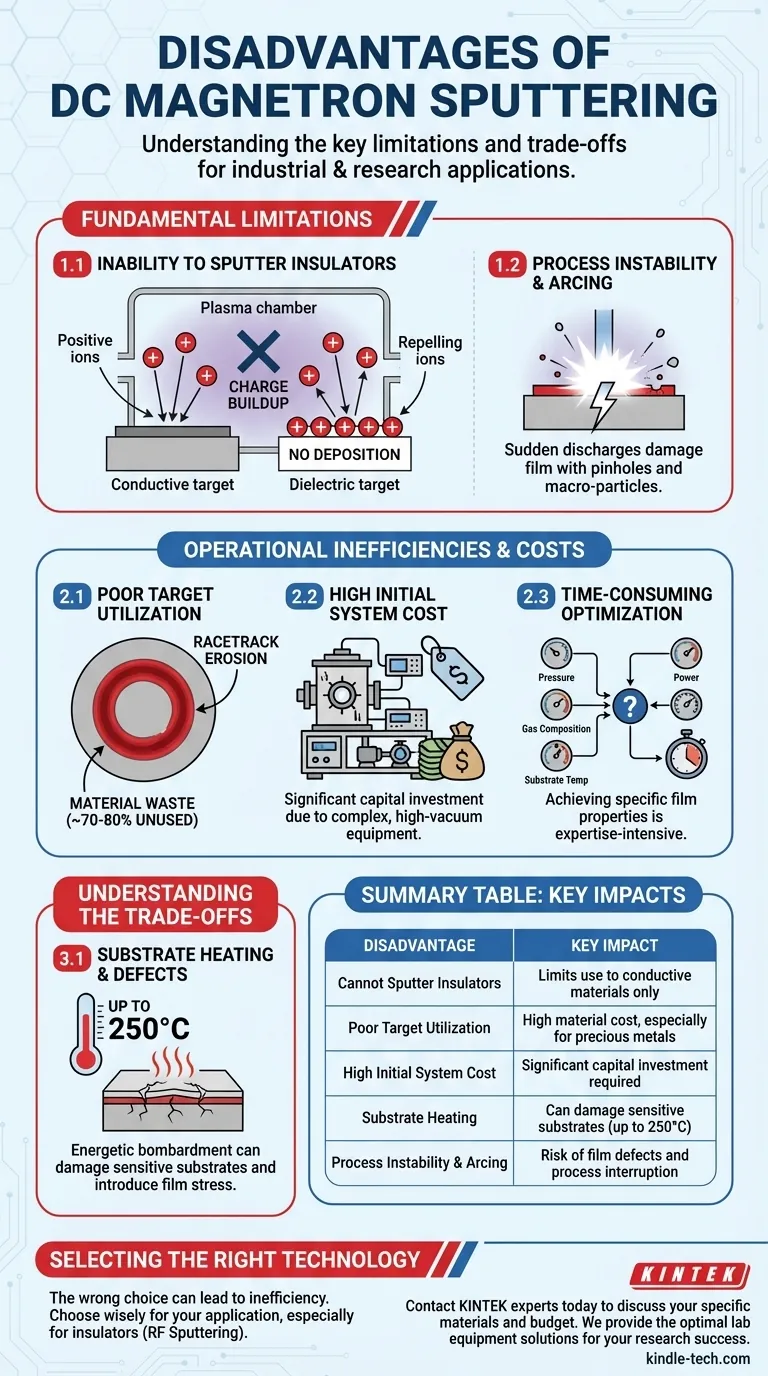

Grundlegende Material- und Prozesseinschränkungen

Die bedeutendsten Nachteile des DC-Magnetronsputterns liegen in der Physik seiner Funktionsweise begründet. Diese Einschränkungen können für bestimmte Anwendungen ein vollständiges Hindernis darstellen.

Unfähigkeit, Isolatoren zu Sputtern

Der größte Nachteil ist, dass DC-Magnetronsputtern keine isolierenden (dielektrischen) Materialien abscheiden kann. Eine Gleichspannung erfordert einen kontinuierlichen leitfähigen Pfad, um zu funktionieren.

Beim Sputtern eines isolierenden Targets können die positiven Ionen aus dem Plasma, die auf die Targetoberfläche treffen, nicht neutralisiert werden. Dies führt zu einer schnellen Ansammlung positiver Ladung auf der Oberfläche des Targets, was die einfallenden Ionen effektiv abstößt und das Plasma erlöschen lässt, wodurch der Abscheidungsprozess vollständig gestoppt wird.

Prozessinstabilität und Lichtbogenbildung

Auch bei leitfähigen Targets können Prozessinstabilitäten auftreten. Das Verhalten des Plasmas kann empfindlich auf Druck, Leistung und Targetzustand reagieren.

Dies kann manchmal zu Lichtbogenbildung (Arcing) führen, bei der eine plötzliche Entladung auf der Targetoberfläche auftritt. Lichtbogenbildung kann den Dünnfilm durch die Erzeugung von Makropartikeln oder Pinholes beschädigen und so die Qualität der Endbeschichtung beeinträchtigen.

Betriebliche Ineffizienzen und Kosten

Über die Materialbeschränkungen hinaus birgt das DC-Magnetronsputtern mehrere praktische Herausforderungen in Bezug auf Kosten und Effizienz, die seine Eignung für die industrielle Fertigung beeinflussen.

Schlechte Targetmaterialausnutzung

Das Magnetfeld, das zur Eindämmung des Plasmas verwendet wird, erzeugt eine konzentrierte Erosionszone auf dem Target, die allgemein als „Rennstrecke“ (Racetrack) bezeichnet wird.

Das bedeutet, dass Material nur von diesem spezifischen Ring gesputtert wird, wodurch ein erheblicher Teil des teuren Targetmaterials ungenutzt bleibt. Diese geringe Auslastungsrate ist ein wesentlicher Kostentreiber, insbesondere beim Sputtern von Edelmetallen wie Gold oder Platin.

Hohe anfängliche Systemkosten

Magnetronsputteranlagen sind komplexe Geräte. Sie erfordern eine Hochvakuumsystem, mehrere Gasflussregler, eine Hochleistungs-DC-Stromversorgung und eine hochentwickelte Magnetronkathodenbaugruppe.

Diese Komplexität führt zu einer hohen anfänglichen Investition im Vergleich zu einigen anderen Abscheidungstechniken wie der thermischen Verdampfung.

Zeitaufwändige Prozessoptimierung

Die Erzielung eines Films mit spezifischen Eigenschaften (wie Spannung, spezifischer Widerstand oder optische Konstanten) kann schwierig sein.

Die Qualität des Endfilms hängt von zahlreichen Kontrollparametern ab, darunter Druck, Leistung, Gaszusammensetzung und Substrattemperatur. Die Optimierung dieses multivariablen Prozesses kann eine zeitaufwändige und fachwissenintensive Aufgabe sein.

Die Abwägungen verstehen

Es ist entscheidend, diese Nachteile als Kompromisse für die Vorteile zu betrachten, die die Technik bietet. Dieselben physikalischen Phänomene, die Einschränkungen verursachen, sind auch für ihre Stärken verantwortlich.

Substraterwärmung und Filmdefekte

Die energetische Bombardierung des Substrats durch gesputterte Atome und Plasmaionen erzeugt dichte, stark haftende Filme.

Diese gleiche Bombardierung überträgt jedoch erhebliche Energie, was zu Substraterwärmung führt, die bis zu 250 °C erreichen kann. Dies kann empfindliche Substrate beschädigen und auch Strukturdefekte oder Spannungen in den wachsenden Film einführen.

Abscheiderate: Eine Frage der Perspektive

Im Vergleich zum einfachen Diodensputtern bietet das Magnetsputtern eine viel höhere Abscheiderate für leitfähige Materialien und eignet sich daher für die industrielle Fertigung.

Die Aussage, dass es eine „langsame“ Abscheiderate hat, ergibt sich jedoch oft aus dem Vergleich mit anderen Techniken wie der Verdampfung oder wenn man bedenkt, dass die Rate für dielektrische Materialien effektiv Null ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Fähigkeiten und Einschränkungen der Technologie mit Ihren Projektzielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Filme (Metalle, Legierungen, TCOs) mit hoher Dichte und Haftung liegt: DC-Magnetronsputtern ist eine ausgezeichnete Wahl, aber Sie müssen die Kosten für die schlechte Targetnutzung einplanen und die potenzielle Substraterwärmung managen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder dielektrischer Filme (wie SiO₂, Al₂O₃ oder Nitride) liegt: DC-Magnetronsputtern ist das falsche Werkzeug. Sie müssen eine Technik wie HF-Sputtern (Hochfrequenz) verwenden, die das Problem der Ladungsansammlung überwindet.

- Wenn Ihr Hauptaugenmerk auf F&E mit begrenztem Budget oder wärmeempfindlichen Substraten liegt: Die hohen Kosten der Ausrüstung und die inhärente Substraterwärmung können andere Techniken, wie die thermische Verdampfung, zu einem praktikableren Ausgangspunkt machen.

Das Verständnis dieser Einschränkungen ist der erste Schritt zur Auswahl der richtigen Abscheidungstechnologie für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Kann Isolatoren nicht Sputtern | Beschränkt die Verwendung auf leitfähige Materialien |

| Schlechte Targetnutzung | Hohe Materialkosten, besonders bei Edelmetallen |

| Hohe anfängliche Systemkosten | Erhebliche Kapitalinvestition erforderlich |

| Substraterwärmung | Kann empfindliche Substrate beschädigen (bis zu 250°C) |

| Prozessinstabilität & Lichtbogenbildung | Risiko von Filmdefekten und Prozessunterbrechung |

Benötigen Sie Hilfe bei der Auswahl der richtigen Sputtertechnologie für Ihre spezifischen Materialien und Ihr Budget? Die Einschränkungen des DC-Magnetronsputterns unterstreichen die Bedeutung der Auswahl der richtigen Laborausrüstung für Ihre Anwendung. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bedienen vielfältige Laboranforderungen. Unsere Experten können Ihnen helfen, diese Kompromisse zu navigieren und die optimale Lösung zu finden – sei es ein HF-Sputtersystem für Dielektrika oder eine völlig andere Abscheidungstechnik. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und sicherzustellen, dass Sie die Leistung und den Wert erhalten, die Ihre Forschung verdient!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Funkenplasmagesinterter Ofen SPS-Ofen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Welche Auswirkungen hat die Pyrolyse auf Biomasse? Ein abstimmbarer Prozess für Biokohle, Bio-Öl und Synthesegas

- Was ist das Endprodukt der schnellen Pyrolyse? Bio-Öl-Ertrag für erneuerbaren Kraftstoff maximieren

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was sind die Anwendungen von Biomasse? Ein Leitfaden zu ihren vielseitigen Nutzungsmöglichkeiten als erneuerbare Energiequelle

- Was ist der Unterschied zwischen PPF und Beschichtung? Panzerung vs. Glatte Hülle für Ihr Auto

- Wie funktioniert ein Wasserbad? Beherrschen Sie präzises und schonendes Erhitzen für Ihr Labor

- Wofür kann RFA eingesetzt werden? Analyse von Feststoffen, Flüssigkeiten, Pulvern und mehr

- Was ist das Magnetron-Sputter-Verfahren zur Beschichtung? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen