Der Hauptnachteil des DC-Sputterns ist die grundlegende Unfähigkeit, nicht leitende oder isolierende Materialien abzuscheiden. Diese Einschränkung ergibt sich aus einem prozessunterbrechenden Phänomen, bei dem sich elektrische Ladung auf der Oberfläche eines isolierenden Targets aufbaut. Dies kann zu zerstörerischen Lichtbögen oder einem vollständigen Stillstand des Sputterprozesses führen, wodurch die Technik für eine Vielzahl gängiger Materialien wie Oxide und Keramiken unwirksam wird.

Obwohl das DC-Sputtern eine grundlegende und sehr kostengünstige Methode zur Abscheidung leitfähiger Metallfilme ist, liegt seine Kernbeschränkung in der grundlegenden Unfähigkeit, isolierende Materialien zu verarbeiten. Dies erzwingt eine kritische Entscheidung: Entweder DC wegen seiner Einfachheit und geringen Kosten für Metalle nutzen oder komplexere Technologien wie das HF-Sputtern für Dielektrika anwenden.

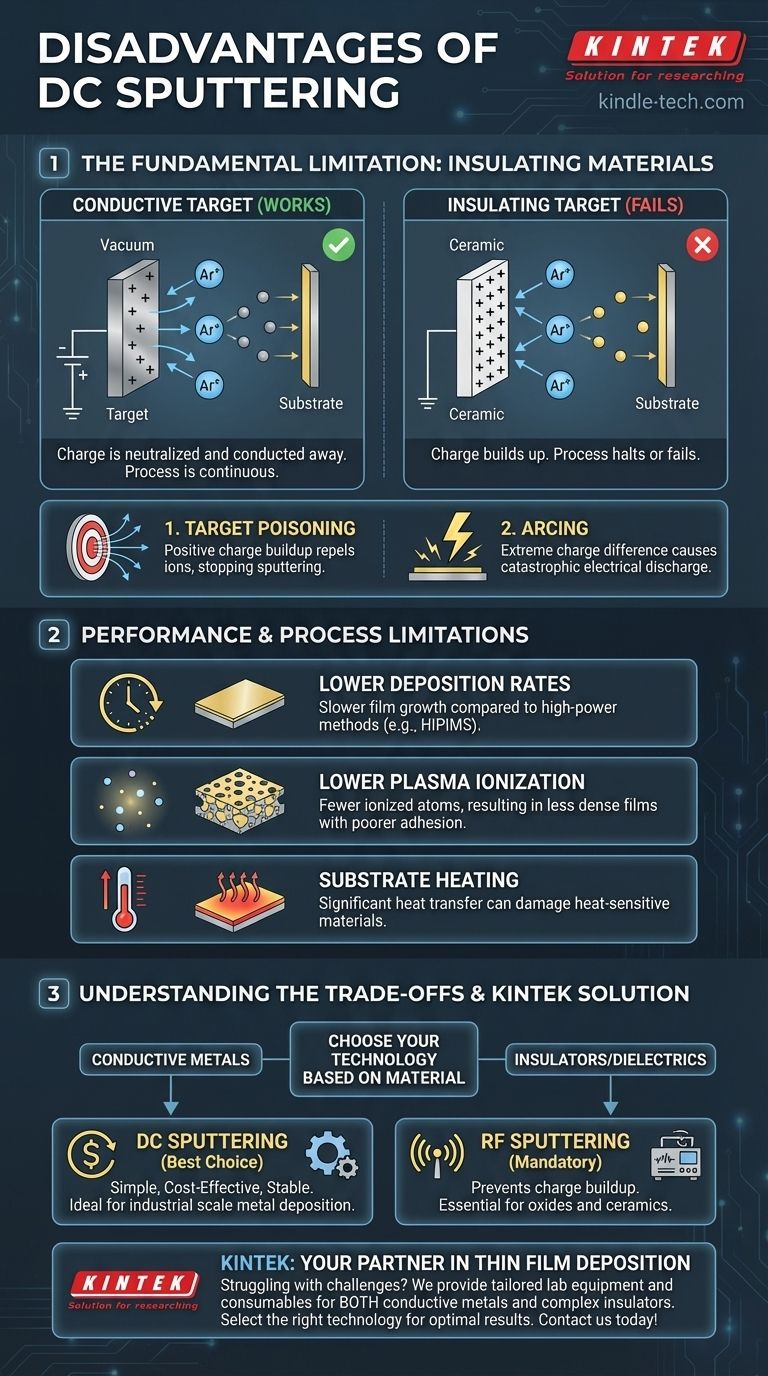

Die grundlegende Einschränkung: Isolierende Materialien

Das Kernproblem beim DC-Sputtern (Gleichstrom) hängt direkt davon ab, wie der Stromkreis in der Vakuumkammer geschlossen wird. Dieser Prozess funktioniert für eine Klasse von Materialien einwandfrei, versagt aber für eine andere vollständig.

Wie DC-Sputtern funktioniert

Bei einer Standard-DC-Sputteranlage wird dem Target-Material eine starke negative Gleichspannung zugeführt. Ein Prozessgas, typischerweise Argon, wird eingeleitet und ionisiert, wodurch ein Plasma entsteht. Die positiv geladenen Argonionen werden dann auf das negativ geladene Target beschleunigt.

Dieser Beschuss stößt physikalisch Atome aus dem Target-Material aus oder „sputtert“ sie ab. Diese gesputterten Atome wandern dann durch die Kammer und lagern sich als dünne Schicht auf einem Substrat ab.

Das Problem mit Isolatoren

Damit dieser Prozess kontinuierlich ablaufen kann, muss das Target elektrisch leitfähig sein. Dies ermöglicht es, die durch die Argonionen eingebrachte positive Ladung abzuleiten und abzuleiten, wodurch das starke negative Potenzial des Targets aufrechterhalten wird.

Wenn das Target ein isolierendes Material (wie eine Keramik oder ein Oxid) ist, kann es diese Ladung nicht ableiten. Positive Ladung von den Argonionen sammelt sich schnell auf der Oberfläche des Targets an.

Folge 1: Target-Vergiftung (Target Poisoning)

Wenn das isolierende Target positiv geladen wird, beginnt es, die einfallenden positiven Argonionen elektrostatisch abzustoßen. Diese Abstoßung schwächt den Beschuss und stoppt ihn schließlich vollständig. Dieser Effekt wird als Target-Vergiftung bezeichnet, da die Target-Oberfläche mit einer Ladung „vergiftet“ wird, die den Sputterprozess stoppt.

Folge 2: Lichtbogenbildung (Arcing)

Wenn sich die Ladung extrem aufbaut, kann die Potenzialdifferenz zwischen dem geladenen Target und den geerdeten Kammerkomponenten so groß werden, dass sie katastrophal entladen wird. Diese unkontrollierte elektrische Entladung wird als Lichtbogenbildung (Arcing) bezeichnet. Lichtbogenbildung kann das Target beschädigen, das Substrat kontaminieren und Defekte in der wachsenden Schicht erzeugen.

Leistungs- und Prozessbeschränkungen

Abgesehen von dem Hauptproblem mit Isolatoren weist das DC-Sputtern im Vergleich zu fortschrittlicheren Techniken weitere relative Nachteile auf.

Geringere Abscheideraten

Im Vergleich zu Hochleistungsmethoden wie HIPIMS (High Power Impulse Magnetron Sputtering) weist das Standard-DC-Sputtern im Allgemeinen eine geringere Abscheiderate auf. Der Prozess ist weniger energetisch, was dazu führt, dass pro Zeiteinheit weniger Atome vom Target ausgestoßen werden.

Geringere Plasmaionisierung

Beim DC-Sputtern wird nur ein kleiner Teil der gesputterten Atome selbst ionisiert. Fortschrittlichere Techniken erzeugen ein viel dichteres Plasma, was zu einem höheren Ionisierungsgrad des Beschichtungsmaterials führt. Eine höhere Ionisierung kann zu dichteren, qualitativ hochwertigeren Schichten mit besserer Haftung führen.

Substraterwärmung

Die Energieübertragung während des Sputterns kann zu einer erheblichen Erwärmung des Substrats führen. Obwohl dies bei vielen Sputtertechniken ein Problem darstellt, kann die geringere Effizienz des DC-Sputterns das Problem bei wärmeempfindlichen Substraten manchmal verschärfen.

Die Abwägungen verstehen: Kosten vs. Fähigkeit

Keine Technologie existiert im luftleeren Raum. Die Nachteile des DC-Sputterns werden durch erhebliche, praktische Vorteile ausgeglichen, die es zu einer dominierenden Technik für bestimmte Anwendungen machen.

Der Vorteil der Einfachheit und der Kosten

Das DC-Sputtern ist die einfachste, ausgereifteste und kostengünstigste Form des Sputterns. DC-Netzteile sind erheblich billiger und einfacher zu implementieren als die komplexen HF-Netzteile (Hochfrequenz), die für isolierende Materialien erforderlich sind. Dies macht es zur ersten Wahl für die Abscheidung von Metallen im industriellen Maßstab.

Der Vorteil der Stabilität (für Metalle)

Wenn es für seinen vorgesehenen Zweck – die Abscheidung leitfähiger Filme – eingesetzt wird, ist das DC-Sputtern außergewöhnlich stabil und leicht zu steuern. Es ermöglicht eine präzise Steuerung der Filmdicke und Gleichmäßigkeit über große Flächen.

Die klare Trennlinie

Die Wahl zwischen DC-Sputtern und einer Alternative ist selten mehrdeutig. Wenn das Target-Material leitfähig ist, sind die Kosten und die Einfachheit des DC-Sputterns große Vorteile. Wenn das Target ein Isolator ist, ist das DC-Sputtern einfach keine praktikable Option, und eine Technik wie das HF-Sputtern wird zwingend erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Sputtertechnologie sollte ausschließlich von Ihrem Target-Material und Ihren Leistungsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung eines leitfähigen Metalls liegt: DC-Sputtern ist aufgrund der geringen Ausrüstungskosten und der Prozessvereinfachung fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines nicht leitenden oder dielektrischen Materials (wie eines Oxids oder einer Keramik) liegt: Sie müssen eine Alternative wie das HF-Sputtern verwenden, um den Aufbau von Ladung zu verhindern, der das DC-Sputtern unwirksam macht.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Filmdichte und Haftung auf einer komplexen Oberfläche zu erzielen: Ziehen Sie fortschrittlichere Techniken wie HIPIMS in Betracht, die die geringere Ionisierungseffizienz des Standard-DC-Sputterns überwinden.

Das Verständnis dieser grundlegenden Abwägungen ermöglicht es Ihnen, die effektivste und wirtschaftlichste Abscheidungsstrategie für Ihre spezifische Anwendung auszuwählen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Unfähigkeit, Isolatoren zu sputtern | Prozess stoppt aufgrund von Ladungsaufbau; nicht geeignet für Keramiken oder Oxide |

| Geringere Abscheideraten | Langsameres Filmwachstum im Vergleich zu fortschrittlichen Methoden wie HIPIMS |

| Risiko von Lichtbogenbildung und Target-Vergiftung | Kann Targets beschädigen und Substrate kontaminieren |

| Substraterwärmung | Kann wärmeempfindliche Materialien beeinträchtigen |

| Geringere Ionisierungseffizienz | Führt zu weniger dichten Filmen im Vergleich zu Hochionisierungstechniken |

Haben Sie Herausforderungen bei der Dünnschichtabscheidung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Ihre Sputteranforderungen. Unabhängig davon, ob Sie mit leitfähigen Metallen oder komplexen Isolatoren arbeiten, stellt unsere Expertise sicher, dass Sie die richtige Technologie für optimale Ergebnisse auswählen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten und die Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur