Im Kern sind die Hauptnachteile der Elektroabscheidungsmethode die Notwendigkeit eines leitfähigen Substrats, die Schwierigkeit, gleichmäßige Beschichtungen auf komplexen Formen herzustellen, und die erheblichen Prozesskontroll- und Umweltherausforderungen, die mit ihren chemischen Bädern verbunden sind. Obwohl in bestimmten Kontexten hochwirksam, machen diese Einschränkungen sie für viele fortschrittliche Materialien und Fertigungsanwendungen ungeeignet.

Die Elektroabscheidung ist eine leistungsstarke und kostengünstige Technik, aber ihr Wert wird durch ihre Einschränkungen definiert. Die Abhängigkeit der Methode von elektrischem Strom und wässriger Chemie ist sowohl ihre Stärke als auch die Quelle ihrer größten Nachteile in Bezug auf Geometrie, Materialkompatibilität und Umweltsicherheit.

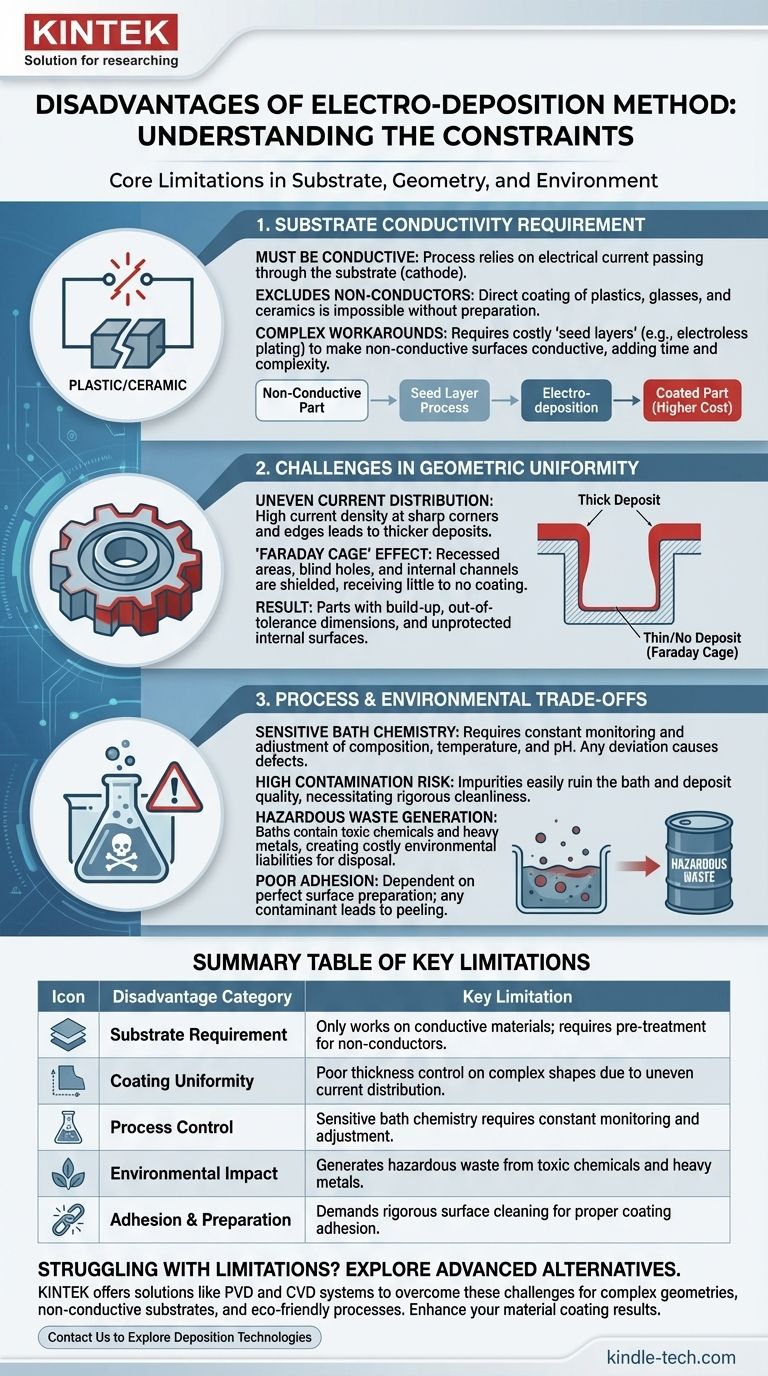

Die grundlegende Einschränkung: Substratleitfähigkeit

Der gesamte Prozess der Elektroabscheidung, auch als Galvanisierung bekannt, basiert auf dem Leiten eines elektrischen Stroms durch eine leitfähige Lösung (den Elektrolyten) zu einem leitfähigen Teil (dem Substrat). Dies schafft eine grundlegende Einschränkung.

Die Notwendigkeit eines leitfähigen Pfades

Die Elektroabscheidung funktioniert, indem Metallionen aus der Elektrolytlösung auf die Oberfläche des Substrats reduziert werden, das als Kathode (negative Elektrode) fungiert. Wenn das Substrat keinen Strom leiten kann, kann dieser Stromkreis nicht geschlossen werden, und es findet keine Abscheidung statt.

Dies schließt die direkte Beschichtung der meisten Kunststoffe, Keramiken und Gläser ohne zusätzliche, oft komplexe, Vorbereitungsschritte sofort aus.

Umgehungen erhöhen Komplexität und Kosten

Um ein nichtleitendes Material zu beschichten, muss es zunächst leitfähig gemacht werden. Dies geschieht typischerweise durch das Aufbringen einer dünnen "Keimschicht" aus leitfähigem Material durch einen anderen Prozess, wie die chemische Abscheidung (stromlose Abscheidung) oder die physikalische Gasphasenabscheidung (PVD).

Obwohl effektiv, erhöht dies den Zeitaufwand, die Kosten und die Komplexität des Herstellungsprozesses erheblich, was die primären Kostenvorteile der Elektroabscheidung potenziell zunichtemachen kann.

Die Herausforderung der geometrischen Gleichmäßigkeit

Der elektrische Stromfluss ist auf einer komplexen Oberfläche nicht gleichmäßig. Diese physikalische Realität stellt erhebliche Herausforderungen bei der Erzielung einer konsistenten Schichtdicke dar.

Ungleichmäßige Stromverteilung

Die Stromdichte ist an scharfen Ecken, Kanten und Vorsprüngen naturgemäß höher. Diese Bereiche hoher Stromdichte erhalten eine viel dickere Ablagerung, während vertiefte Bereiche, Löcher und Hohlräume eine dünnere erhalten.

Dies kann zu Teilen führen, die außerhalb der Toleranz liegen, mit aufgebauten Kanten, die möglicherweise nachbearbeitet werden müssen, und inneren Ecken, denen eine ausreichende Schutzschicht fehlt.

Der "Faraday-Käfig"-Effekt

Tiefe Vertiefungen, Sacklöcher oder interne Kanäle werden effektiv vom elektrischen Feld abgeschirmt. Dieses Phänomen, bekannt als Faraday-Käfig-Effekt, kann verhindern, dass der Abscheidungsstrom diese Oberflächen überhaupt erreicht.

Folglich ist es äußerst schwierig, das Innere komplexer Komponenten oder komplizierter Kanäle mit Standard-Elektroabscheidungsmethoden zuverlässig zu beschichten.

Verständnis der Prozess- und Umweltkompromisse

Das chemische Bad ist das Herzstück des Elektroabscheidungsprozesses, aber es ist auch die Quelle großer betrieblicher und ökologischer Belastungen.

Komplexe und empfindliche Badchemie

Die Abscheidungsqualität ist sehr empfindlich gegenüber der Zusammensetzung, Temperatur, dem pH-Wert und der Konzentration von Metallionen und Additiven des Bades. Diese Parameter müssen ständig überwacht und angepasst werden.

Jede Abweichung kann zu Defekten in der Beschichtung führen, wie z. B. schlechte Haftung, Sprödigkeit oder falsche Dicke, was die Prozesskontrolle zu einer ständigen und kritischen Aufgabe macht.

Hohes Kontaminationsrisiko

Das Elektrolytbad wird leicht durch Verunreinigungen von den Anoden, dem Substrat oder der Umgebung kontaminiert. Selbst Spuren unerwünschter Substanzen können das gesamte Bad ruinieren und die Qualität der Abscheidung beeinträchtigen.

Dies erfordert saubere Arbeitsbedingungen und eine strenge Qualitätskontrolle, was den Betriebsaufwand erhöht.

Schlechte Haftung durch unsachgemäße Vorbereitung

Die Haftung der elektroabgeschiedenen Schicht hängt vollständig von der Sauberkeit und Vorbereitung der Substratoberfläche ab. Öle, Oxide oder andere Verunreinigungen führen zu einer schwachen Bindung, wodurch die Beschichtung abplatzt, abblättert oder Blasen wirft.

Die Oberflächenvorbereitung ist ein mehrstufiger und ressourcenintensiver Prozess, der für den Erfolg absolut entscheidend ist.

Erzeugung von gefährlichem Abfall

Galvanikbäder enthalten oft Schwermetalle, Cyanide und andere giftige Chemikalien. Wenn das Bad verbraucht oder kontaminiert ist, wird es zu gefährlichem Abfall, dessen Entsorgung gemäß den Umweltvorschriften kostspielig und schwierig ist.

Dies stellt eine erhebliche Umwelthaftung und einen wichtigen Faktor bei den Gesamtbetriebskosten des Prozesses dar.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert ein Abwägen von Kosten, Materialeigenschaften, Teilegeometrie und Umweltauswirkungen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung einfacher, leitfähiger Metallteile liegt: Die Elektroabscheidung ist oft die wirtschaftlichste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen oder Innenflächen liegt: Sie müssen die Ungleichmäßigkeit der Schichtdicke berücksichtigen und Alternativen wie die chemische Gasphasenabscheidung (CVD) oder die stromlose Abscheidung in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf nichtleitenden Materialien wie Kunststoffen oder Keramiken liegt: Die Elektroabscheidung ist nur mit einer zusätzlichen leitfähigen Keimschicht möglich, was Prozesse wie die physikalische Gasphasenabscheidung (PVD) zu einer direkteren Alternative macht.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Umweltauswirkungen und der betrieblichen Komplexität liegt: Die Kosten und Vorschriften im Zusammenhang mit der Badchemie und der Abfallentsorgung müssen ein zentraler Bestandteil Ihrer Bewertung sein.

Das Verständnis dieser inhärenten Einschränkungen ist der erste Schritt zur Auswahl einer Abscheidungsstrategie, die Ihren technischen Zielen und betrieblichen Realitäten entspricht.

Zusammenfassungstabelle:

| Nachteilkategorie | Wichtige Einschränkung |

|---|---|

| Substratanforderung | Funktioniert nur auf leitfähigen Materialien; erfordert Vorbehandlung für Nichtleiter. |

| Beschichtungsgleichmäßigkeit | Schlechte Dickenkontrolle bei komplexen Formen aufgrund ungleichmäßiger Stromverteilung. |

| Prozesskontrolle | Empfindliche Badchemie erfordert ständige Überwachung und Anpassung. |

| Umweltauswirkungen | Erzeugt gefährlichen Abfall aus giftigen Chemikalien und Schwermetallen. |

| Haftung & Vorbereitung | Erfordert eine rigorose Oberflächenreinigung für eine ordnungsgemäße Beschichtungshaftung. |

Haben Sie Probleme mit den Einschränkungen der Elektroabscheidung für die Beschichtungsanforderungen Ihres Labors? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet Lösungen wie PVD- und CVD-Systeme an, die diese Herausforderungen überwinden. Egal, ob Sie mit komplexen Geometrien, nichtleitenden Substraten arbeiten oder umweltfreundliche Prozesse benötigen, unser Fachwissen kann Ihre Materialbeschichtungsergebnisse verbessern. Kontaktieren Sie uns noch heute, um die richtige Abscheidungstechnologie für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Prübsiebe und Siebmaschinen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Welche Inspektionsschritte sollten vor der Verwendung der Elektrolysezelle durchgeführt werden? Ein Leitfaden für sichere und genaue Experimente

- Was sind die wichtigsten Materialeigenschaften und strukturellen Merkmale einer Elektrolysezelle aus reinem PTFE? Erzielen Sie unübertroffene Reinheit in rauen elektrochemischen Umgebungen

- Was sind die Hauptmerkmale einer Flachplatten-Korrosionselektrolysezelle? Erzielen Sie präzise, reproduzierbare Korrosionsdaten

- Was ist zu tun, wenn eine Protonenaustauschermembran (PEM) verschmutzt oder beschädigt ist? Leistung wiederherstellen oder aus Sicherheitsgründen ersetzen

- Warum wird ein elektrolytisches Ätzsystem für Incoloy 800HT benötigt? Master Precision Mikrospezifische Visualisierung

- Welche Rolle spielen vernickelte Bipolarplatten in einem Elektrolyseur-Stack? Effizienz und Haltbarkeit verbessern

- Welche Designanforderungen muss eine spezialisierte In-situ-elektrochemische Zelle für XAFS erfüllen? Optimieren Sie Ihre Spektraldaten

- Was ist der Unterschied zwischen einer galvanischen Zelle und einer Elektrolysezelle? Beherrschung der elektrochemischen Prinzipien