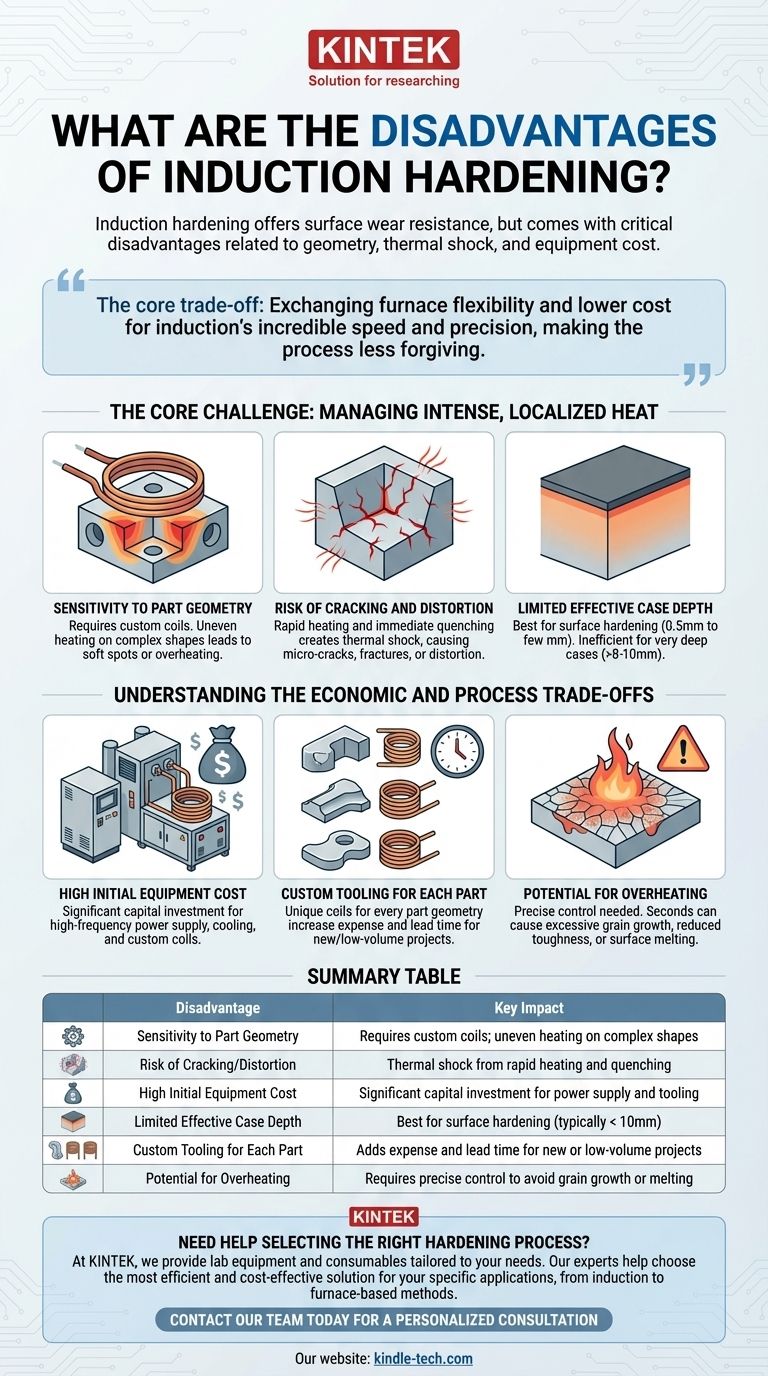

Obwohl die Induktionshärtung eine äußerst effektive Methode zur Erhöhung des Oberflächenverschleißwiderstands ist, ist sie keine universelle Lösung und weist mehrere kritische Nachteile auf. Die Hauptnachteile ergeben sich aus ihrer Empfindlichkeit gegenüber der Teilegeometrie, dem inhärenten Risiko von Rissbildung oder Verzug aufgrund thermischer Schocks und der erheblichen Anfangsinvestition, die für spezielle Ausrüstung erforderlich ist.

Der zentrale Kompromiss bei der Induktionshärtung besteht darin, die Flexibilität und die geringeren Ausrüstungskosten von ofenbasierten Methoden gegen unglaubliche Geschwindigkeit und Präzision einzutauschen. Dieser Tausch macht das Verfahren jedoch weniger fehlerverzeihend und stärker von der Teilegeometrie und der Materialzusammensetzung abhängig.

Die Kernherausforderung: Umgang mit intensiver, lokalisierter Hitze

Der Hauptvorteil der Induktionshärtung – ihre Fähigkeit, schnelle, lokalisierte Wärme zu liefern – ist auch die Quelle ihrer größten technischen Herausforderungen. Der gesamte Prozess hängt von der sorgfältigen Steuerung dieses intensiven thermischen Zyklus ab.

Empfindlichkeit gegenüber der Teilegeometrie

Die Induktionsspule, die das elektromagnetische Heizfeld erzeugt, muss eng an die Form des zu härtenden Teils angepasst sein. Ein gleichmäßiger Abstand zwischen der Spule und der Teileoberfläche ist für eine gleichmäßige Erwärmung unerlässlich.

Bei Teilen mit komplexen Formen, scharfen Ecken, Bohrungen oder Keilnuten ist die Konstruktion einer effektiven Spule schwierig und teuer. Eine ungleichmäßige Erwärmung in diesen Bereichen kann zu weichen Stellen oder lokaler Überhitzung führen.

Risiko von Rissen und Verzug

Das Verfahren beinhaltet ein extrem schnelles Aufheizen, gefolgt von sofortigem Abschrecken. Dies erzeugt einen massiven thermischen Schock im Material.

Wenn ein Teil scharfe Innenkanten oder drastische Dickenänderungen aufweist, kann diese thermische Spannung Mikrorisse oder sogar einen vollständigen Bruch verursachen. Dünne Abschnitte können sich unter diesem schnellen Zyklus verziehen oder verformen.

Begrenzte effektive Einsatztiefe

Die Induktionshärtung ist im Grunde ein Oberflächenhärteverfahren. Sie zeichnet sich durch die Erzeugung einer harten Schicht mit einer Tiefe von 0,5 mm bis zu wenigen Millimetern aus.

Das Erreichen sehr tiefer Einsatztiefen (z. B. über 8–10 mm) ist ineffizient und kann mit dem Durchhärten oder anderen Methoden wie dem Einsatzhärten, die eine langsame Kohlenstoffdiffusion in das Teil ermöglichen, effektiver erreicht werden.

Verständnis der wirtschaftlichen und prozesstechnischen Kompromisse

Über die technische Physik hinaus sind die praktischen und wirtschaftlichen Realitäten der Induktionshärtung entscheidende Faktoren bei jeder Entscheidung.

Hohe anfängliche Ausrüstungskosten

Induktionshärtungsanlagen, die ein Hochfrequenz-Netzteil, Kühlsysteme und kundenspezifische Spulen umfassen, stellen eine erhebliche Kapitalinvestition dar. Diese Kosten sind oft viel höher als die eines herkömmlichen Härteofens.

Daher eignet sich das Verfahren besser für die Massenproduktion, bei der die Kosten pro Teil über einen langen Zeitraum gerechtfertigt werden können.

Kundenspezifische Werkzeuge für jedes Teil

Für nahezu jede einzigartige Teilegeometrie muss eine neue Induktionsspule entworfen, hergestellt und getestet werden. Diese „Werkzeugkosten“ erhöhen die Ausgaben und die Vorlaufzeit für neue Projekte oder Kleinserien.

Im Gegensatz dazu können ofenbasierte Behandlungen typischerweise eine Vielzahl von Teileformen gleichzeitig ohne kundenspezifische Werkzeuge verarbeiten.

Potenzial für Überhitzung

Die Aufheizrate wird in Sekunden gemessen. Ohne präzise Steuerung von Leistung und Zeit ist es sehr einfach, die Oberfläche des Teils zu überhitzen.

Überhitzung kann zu übermäßigem Kornwachstum führen, was die Zähigkeit und Schlagfestigkeit des Materials verringert, oder sogar zum Schmelzen der Oberfläche führen. Dies erfordert hochentwickelte Prozesssteuerungen und geschultes Bedienpersonal, um dies zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Härteverfahrens erfordert die Abstimmung der Stärken und Schwächen der Methode mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher, symmetrischer Teile liegt (wie Wellen, Zahnräder oder Bolzen): Die Induktionshärtung ist aufgrund ihrer Geschwindigkeit und Wiederholbarkeit oft die kostengünstigste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von Teilen mit hochkomplexen Geometrien oder in geringen Stückzahlen liegt: Ziehen Sie das Einsatzhärten im Ofen oder das Nitrieren in Betracht, die weitaus weniger empfindlich auf die Teileform reagieren und geringere anfängliche Werkzeugkosten verursachen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sehr tiefen gehärteten Schicht bei niedriggekohltem Stahl liegt: Das Einsatzhärten (Carburizing) ist die überlegene Methode, da es die Oberfläche chemisch verändert, um eine tiefe und gleichmäßige Härtung zu ermöglichen.

Letztendlich ist das Verständnis dieser Einschränkungen der Schlüssel zur effektiven Nutzung der Leistung der Induktionshärtung, ohne auf kostspielige Fehler zu stoßen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Empfindlichkeit gegenüber der Teilegeometrie | Erfordert kundenspezifische Spulen; ungleichmäßige Erwärmung bei komplexen Formen |

| Risiko von Rissen/Verzug | Thermischer Schock durch schnelles Aufheizen und Abschrecken |

| Hohe anfängliche Ausrüstungskosten | Erhebliche Kapitalinvestition für Netzteil und Werkzeuge |

| Begrenzte effektive Einsatztiefe | Am besten für Oberflächenhärtung (typischerweise < 10 mm) |

| Kundenspezifische Werkzeuge für jedes Teil | Erhöht Kosten und Vorlaufzeit für neue oder Kleinserienprojekte |

| Potenzial für Überhitzung | Erfordert präzise Steuerung, um Kornwachstum oder Schmelzen zu vermeiden |

Benötigen Sie Hilfe bei der Auswahl des richtigen Härteverfahrens für Ihr Labor oder Ihre Produktionslinie?

Bei KINTEK sind wir darauf spezialisiert, Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Egal, ob Sie mit Teilen in großen Mengen oder mit komplexen Geometrien arbeiten, unsere Experten helfen Ihnen bei der Auswahl der effizientesten und kostengünstigsten Lösung – von Induktionshärtungssystemen bis hin zu ofenbasierten Alternativen.

Lassen Sie uns Ihre Materialverarbeitungskapazitäten verbessern. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Kleine Spritzgießmaschine für Laboranwendungen

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Doppelplatten-Heizpresse für Labor

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion