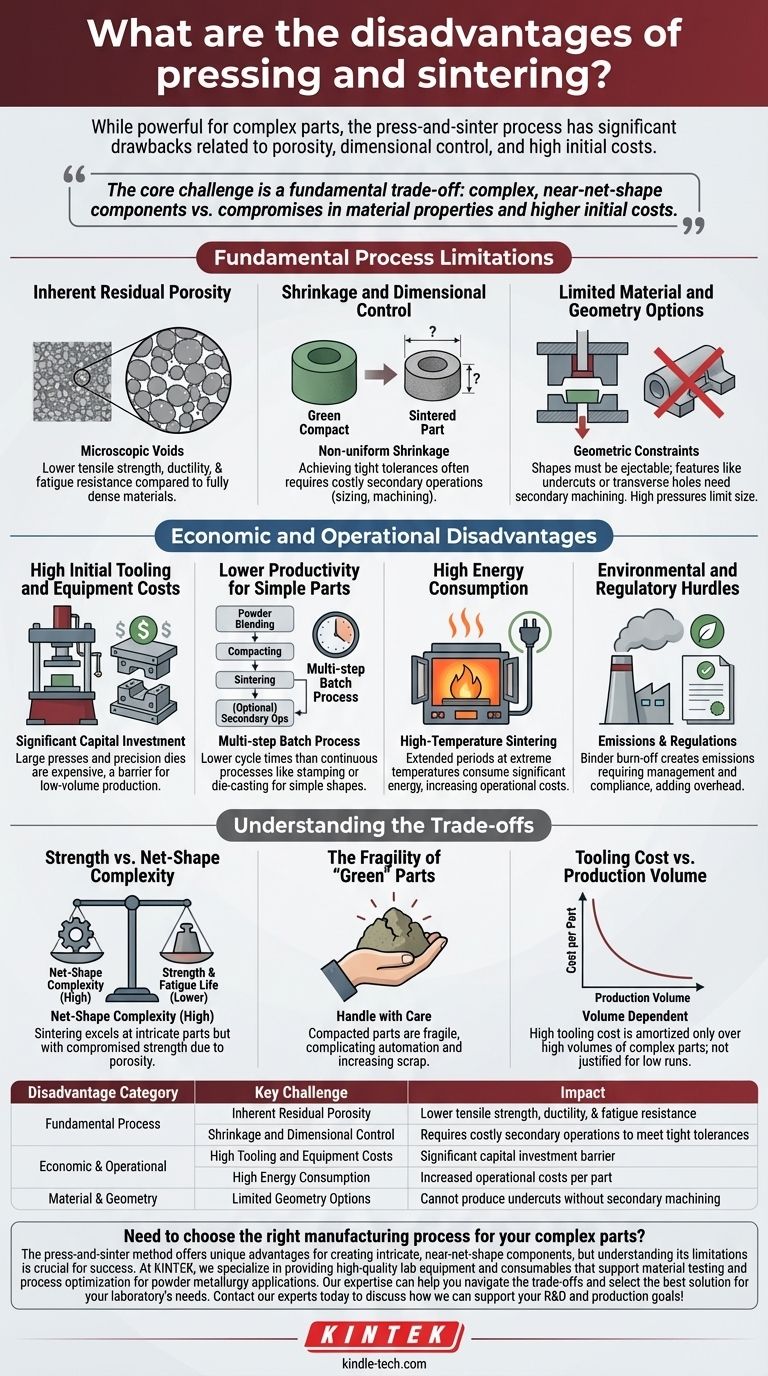

Obwohl es eine leistungsstarke Methode zur Herstellung komplexer Teile ist, ist der Press- und Sinterprozess nicht ohne erhebliche Nachteile. Die primären Nachteile ergeben sich aus der grundlegenden Natur des Prozesses, was zu einer inhärenten Porosität führt, die die mechanische Leistung einschränken kann, Herausforderungen bei der Dimensionskontrolle und hohen Anfangskosten für Werkzeuge und Ausrüstung. Darüber hinaus führt die Hochtemperatur-Sinterstufe zu betrieblichen Komplexitäten, einschließlich hohem Energieverbrauch und potenziellen Umweltbedenken.

Die Kernherausforderung des Pressens und Sinterns liegt in einem grundlegenden Kompromiss: Man gewinnt die Fähigkeit, komplexe, endkonturnahe Bauteile aus einer Vielzahl von Materialien herzustellen, muss aber Kompromisse bei den Materialeigenschaften in Kauf nehmen und höhere Anfangskosten im Vergleich zu anderen Fertigungsmethoden in Kauf nehmen.

Grundlegende Prozessbeschränkungen

Die bedeutendsten Nachteile sind direkt mit der Physik des Verdichtens und Verschmelzens von Metallpulver verbunden. Dies sind keine Mängel, die leicht behoben werden können, sondern inhärente Merkmale des Prozesses.

Inhärente Restporosität

Der Sinterprozess funktioniert, indem ein verdichteter Pulver-"Grünling" erhitzt wird, wodurch die Partikel diffundieren und sich miteinander verbinden. Obwohl dies die Dichte drastisch erhöht, werden selten alle mikroskopischen Hohlräume zwischen den ursprünglichen Partikeln beseitigt.

Diese Restporosität ist die Hauptursache für beeinträchtigte mechanische Eigenschaften. Im Vergleich zu einem vollständig dichten Material, das durch Schmelzen (Gießen) oder Schmieden hergestellt wird, weist ein gesintertes Teil typischerweise eine geringere Zugfestigkeit, Duktilität und Ermüdungsbeständigkeit auf.

Schwindung und Dimensionskontrolle

Während des Sinterns schrumpft das Teil, wenn seine Dichte zunimmt. Diese Schwindung kann erheblich sein und ist nicht immer perfekt gleichmäßig über die Geometrie des Bauteils verteilt.

Die Vorhersage und Kontrolle dieser Schwindung, um enge Maßtoleranzen zu erreichen, ist eine erhebliche technische Herausforderung. Dies erfordert oft kostspielige Nachbearbeitungsvorgänge wie Kalibrieren, Prägen oder Bearbeiten, um die endgültigen Spezifikationen zu erfüllen, was den Arbeitsablauf verteuert und komplexer macht.

Begrenzte Material- und Geometrieoptionen

Obwohl die Pulvermetallurgie eine breite Palette von Materialien unterstützt, ist die "Press-und-Sinter"-Methode durch die Notwendigkeit, das Pulver in einer starren Matrize zu verdichten, eingeschränkt.

Dies begrenzt die Teilegeometrie auf Formen, die aus der Matrize ausgeworfen werden können, wodurch Merkmale wie Hinterschneidungen oder Querbohrungen ohne Nachbearbeitung unmöglich sind. Darüber hinaus begrenzen die erforderlichen hohen Drücke die praktische Größe und Querschnittsfläche der Bauteile.

Wirtschaftliche und operative Nachteile

Neben der Physik des Materials stellen die Wirtschaftlichkeit und die operativen Realitäten des Betriebs einer Press- und Sinteranlage eine weitere Reihe von Herausforderungen dar.

Hohe Anfangskosten für Werkzeuge und Ausrüstung

Der Prozess erfordert erhebliche Kapitalinvestitionen. Mechanische oder hydraulische Pressen sind große, teure Maschinen, und die gehärteten Stahlmatrizen und Stempel, die zur Formgebung der Teile erforderlich sind, sind teuer in der Herstellung und Wartung. Diese hohen Anfangsinvestitionen können ein Hindernis für den Einstieg sein, insbesondere bei geringen Produktionsmengen.

Geringere Produktivität bei einfachen Teilen

Pressen und Sintern ist ein mehrstufiger Batch-Prozess: Pulvermischen, Verdichten, Sintern und potenzielle Sekundäroperationen. Im Vergleich zu kontinuierlichen Prozessen wie Stanzen oder Druckgießen für einfachere Formen kann seine Gesamtproduktivität und Zykluszeiten viel niedriger sein.

Hoher Energieverbrauch

Die Sinteröfen müssen über längere Zeiträume bei extrem hohen Temperaturen betrieben werden, was eine erhebliche Menge an Energie verbraucht. Dies führt direkt zu höheren Betriebskosten pro Teil.

Umwelt- und Regulierungshemmnisse

Der Hochtemperaturprozess kann Umweltherausforderungen mit sich bringen. Das Abbrennen der mit dem Pulver vermischten Bindemittel während der anfänglichen Erhitzungsphase kann Emissionen freisetzen, die sorgfältig gehandhabt werden müssen. Diese Umweltfaktoren und die damit verbundenen staatlichen Vorschriften können die Produktionsraten beeinflussen und den Betriebsaufwand erhöhen.

Die Kompromisse verstehen

Die Wahl eines Fertigungsverfahrens ist ein Abwägen konkurrierender Prioritäten. Die Nachteile des Sinterns sind am besten als Kompromisse zu verstehen.

Festigkeit vs. Endkonturnahe Komplexität

Der primäre Kompromiss ist Leistung versus Komplexität. Das Sintern zeichnet sich durch die Herstellung komplexer, endkonturnaher Teile aus, die aus einem massiven Block unerschwinglich teuer oder unmöglich zu bearbeiten wären. Im Gegenzug akzeptiert man eine geringere Festigkeit und Ermüdungslebensdauer aufgrund der inhärenten Porosität.

Die Zerbrechlichkeit von "Grünlingen"

Vor dem Sintern wird das verdichtete Pulverteil (der "Grünling") nur durch mechanische Verzahnung und Bindemittel zusammengehalten. Diese Teile sind sehr zerbrechlich und müssen extrem vorsichtig behandelt werden, was die Automatisierung erschweren und die Ausschussraten erhöhen kann.

Werkzeugkosten vs. Produktionsvolumen

Obwohl die Werkzeuge teuer sind, können bei sehr hohen Stückzahlen kleiner, komplexer Teile die Kosten pro Teil sehr wettbewerbsfähig werden, da die Nachbearbeitung minimiert oder eliminiert wird. Bei Kleinserien oder einfachen Formen sind die Werkzeugkosten selten gerechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess auszuwählen, müssen Sie zunächst Ihr wichtigstes Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit und Ermüdungslebensdauer liegt: Ziehen Sie die Bearbeitung aus Walzstangen, Schmieden oder Metallspritzguss (MIM) mit heißisostatischem Pressen (HIP) in Betracht, da diese Methoden vollständig dichte Teile erzeugen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion einfacher Formen liegt: Stanzen (für Blech) oder Druckgießen ( für Nichteisenmetalle) sind fast immer schneller und wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Teile aus Hochleistungs- oder schwer zu bearbeitenden Materialien liegt: Pressen und Sintern ist ein hervorragender Kandidat, vorausgesetzt, Sie können das Bauteil so konstruieren, dass es seine inhärenten Leistungseinschränkungen berücksichtigt.

Durch das Verständnis dieser Einschränkungen können Sie genau bestimmen, ob die Pulvermetallurgie das optimale Gleichgewicht aus Kosten, Leistung und Skalierbarkeit für Ihr Projekt bietet.

Zusammenfassungstabelle:

| Kategorie des Nachteils | Hauptproblem | Auswirkung |

|---|---|---|

| Grundlegender Prozess | Inhärente Restporosität | Geringere Zugfestigkeit, Duktilität und Ermüdungsbeständigkeit |

| Grundlegender Prozess | Schwindung und Dimensionskontrolle | Erfordert kostspielige Nachbearbeitungsvorgänge, um enge Toleranzen einzuhalten |

| Wirtschaftlich & Operativ | Hohe Werkzeug- und Ausrüstungskosten | Erhebliche Kapitalinvestitionsbarriere |

| Wirtschaftlich & Operativ | Hoher Energieverbrauch | Erhöhte Betriebskosten pro Teil |

| Material & Geometrie | Begrenzte Geometrieoptionen | Kann ohne Nachbearbeitung keine Hinterschneidungen oder Querbohrungen erzeugen |

Müssen Sie den richtigen Herstellungsprozess für Ihre komplexen Teile auswählen? Die Press- und Sintermethode bietet einzigartige Vorteile für die Herstellung komplizierter, endkonturnaher Bauteile, aber das Verständnis ihrer Einschränkungen ist entscheidend für den Erfolg. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die Materialprüfung und Prozessoptimierung für pulvermetallurgische Anwendungen unterstützen. Unsere Expertise kann Ihnen helfen, die Kompromisse zu navigieren und die beste Lösung für die Anforderungen Ihres Labors auszuwählen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre F&E- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische Labor-Heißpresse

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Beheizte Hydraulikpresse mit beheizten Platten, manuelle Labor-Heißpresse

Andere fragen auch

- Warum wird eine beheizte hydraulische Presse für das Warmpressen von NASICON-Grünlingen verwendet? Optimieren Sie die Dichte Ihres Festkörperelektrolyten

- Was ist die Funktion einer Labor-Hydraulik-Heißpresse bei der Montage von Festkörper-photoelektrochemischen Zellen?

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr

- Welche Rolle spielt eine Labor-Hydraulik-Heißpresse bei Verbundplatten aus Reishülsen? Erreichen von struktureller Dichte

- Was ist die Funktion einer Labor-Hochtemperatur-Hydraulikpresse? Optimierung der MEA-Herstellung für die HCl-Elektrolyse