Im Kern ist die Extrusion ein kontinuierlicher Herstellungsprozess, der Rohmaterial, typischerweise Kunststoffgranulat oder -pellets, in ein Fertigprodukt mit festem Querschnittsprofil umwandelt. Der Prozess umfasst die Zufuhr des Rohmaterials in einen beheizten Zylinder (die Schnecke), wo eine rotierende Schnecke es schmilzt und unter Druck setzt, bevor das geschmolzene Material durch ein formgebendes Werkzeug, die sogenannte Matrize, gepresst wird.

Das Grundprinzip der Extrusion ist die Umwandlung von festem Rohmaterial in einen kontinuierlichen, geschmolzenen Strom, der dann geformt und verfestigt wird. Der gesamte Prozess ist ein sorgfältig kontrolliertes Gleichgewicht aus Wärme, Druck und Bewegung, um ein gleichmäßiges, fertiges Profil zu erzeugen.

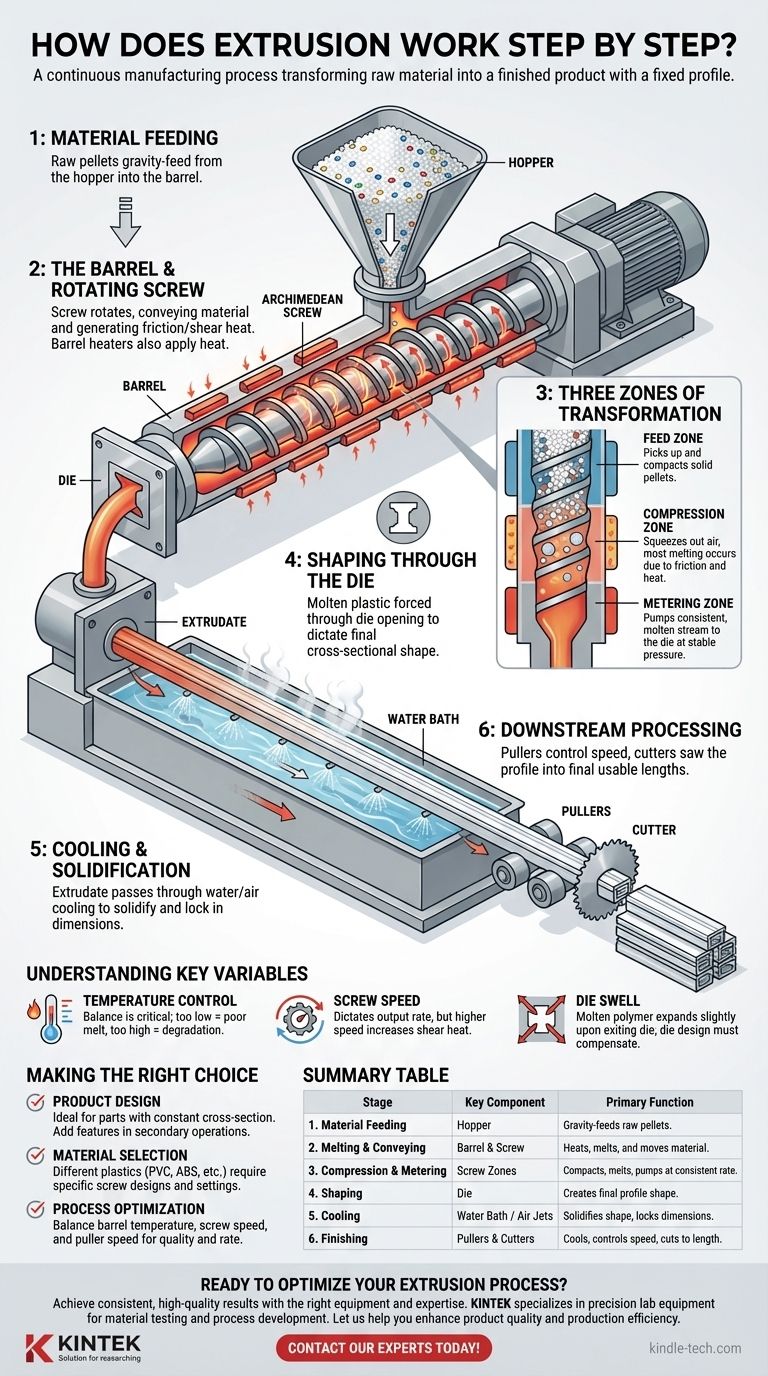

Der Aufbau eines Extruders: Eine schrittweise Aufschlüsselung

Um wirklich zu verstehen, wie die Extrusion funktioniert, müssen wir uns die mechanischen Schritte ansehen, die einfache Pellets in ein präzise geformtes Endprodukt verwandeln.

Schritt 1: Materialzufuhr

Der Prozess beginnt am Trichter (Hopper), einem großen, trichterförmigen Behälter, der an einem Ende des Extruders montiert ist.

Die Rohkunststoffpellets, Granulate oder Pulver werden in den Trichter gefüllt. Von dort aus wird das Material durch eine Öffnung am Boden (die Einfüllöffnung) durch die Schwerkraft in den Zylinder des Extruders geleitet.

Schritt 2: Der Zylinder und die rotierende Schnecke

Dies ist das Herzstück des Extruders, in dem die Hauptumwandlung stattfindet. Das Material gelangt in einen langen, beheizten Zylinder, der als Zylinder (Barrel) bezeichnet wird.

Im Inneren des Zylinders befindet sich eine große, rotierende Archimedische Schnecke. Diese Schnecke ist die kritische Komponente, die zwei Aufgaben gleichzeitig erfüllt: Sie transportiert das Material entlang des Zylinders nach vorne und erzeugt durch Reibung (Scherung) intensive Wärme.

Schritt 3: Die drei Zonen der Umwandlung

Die Reise entlang des Zylinders und der Schnecke ist nicht einheitlich. Sie ist in drei verschiedene Zonen unterteilt, die jeweils einen bestimmten Zweck erfüllen.

- Die Zuführzone (Feed Zone): In diesem ersten Abschnitt sind die Kanäle der Schnecke tief. Ihre Hauptaufgabe besteht darin, die festen Pellets einfach von der Einfüllöffnung aufzunehmen und nach vorne zu transportieren, wobei sie leicht verdichtet werden.

- Die Kompressionszone (Compression Zone): Hier nimmt die Tiefe des Schneckenkanals allmählich ab. Dies presst das Material physisch zusammen, presst eingeschlossene Luft heraus und drückt es gegen die beheizte Zylinderwand. Hier findet der größte Teil des Schmelzvorgangs statt, angetrieben sowohl durch die Zylinderheizungen als auch durch die intensive Schmelzwärme der Schneckenrotation.

- Die Dosierzone (Metering Zone): In diesem letzten Abschnitt ist der Schneckenkanal sehr flach. Das Material sollte hier vollständig geschmolzen und homogenisiert sein. Der Zweck dieser Zone ist es, als Pumpe zu fungieren und einen konstanten, stoßfreien Fluss von geschmolzenem Kunststoff mit stabilem Druck an die Matrize zu liefern.

Schritt 4: Formgebung durch die Matrize

Am Ende des Zylinders wird der geschmolzene Kunststoff durch ein spezielles Werkzeug, die Matrize (Die), gepresst.

Die Matrize ist eine gehärtete Stahlplatte mit einer präzisionsgefertigten Öffnung. Diese Öffnung bestimmt den endgültigen Querschnitt des Produkts, sei es ein einfaches Rohr, ein komplexes Fensterrahmenprofil oder eine flache Platte.

Schritt 5: Kühlung und Verfestigung

Der Prozess endet nicht, wenn das Material die Matrize verlässt. Die heiße, formbare Gestalt, nun als Extrudat bezeichnet, muss abgekühlt werden, um sich zu verfestigen und ihre Abmessungen zu fixieren.

Dies wird typischerweise erreicht, indem das Extrudat durch ein Wasserbad gezogen, mit kühlem Wasser besprüht oder durch Kühlluftdüsen geführt wird. Die Abkühlgeschwindigkeit ist entscheidend für die Kontrolle der endgültigen Materialeigenschaften.

Schritt 6: Nachgeschaltete Verarbeitung

Sobald das kontinuierliche Profil abgekühlt und fest ist, gelangt es in die letzte Phase.

Ausrüstungen wie Abzugsvorrichtungen (Pullers) (die die Geschwindigkeit der Linie steuern) und Schneidwerkzeuge oder Sägen werden verwendet, um das Profil auf seine endgültigen, nutzbaren Längen zuzuschneiden.

Verständnis der Kompromisse und Schlüsselvariablen

Die Qualität eines extrudierten Produkts hängt von einem empfindlichen Gleichgewicht mehrerer Faktoren ab. Ein Missverständnis dieser Faktoren kann zu Defekten und Ineffizienzen führen.

Die entscheidende Rolle der Temperatur

Die Temperaturkontrolle ist von größter Bedeutung. Der Zylinder ist typischerweise mit mehreren unabhängigen Heiz- und Kühlzonen ausgestattet.

Ist die Temperatur zu niedrig, schmilzt der Kunststoff nicht vollständig, was zu einer schlechten Oberflächengüte und inneren Spannungen führt. Ist sie zu hoch, kann das Material degradieren und seine strukturellen Eigenschaften verlieren.

Der Einfluss der Schneckendrehzahl

Die Drehgeschwindigkeit der Schnecke bestimmt die Ausbringungsmenge. Eine höhere Schneckendrehzahl erzeugt jedoch auch mehr Reibungswärme (Scherwärme).

Ingenieure müssen die gewünschte Produktionsgeschwindigkeit gegen das Risiko der Überhitzung und Zersetzung des Materials abwägen.

Die Herausforderung der Matrizenschwellung (Die Swell)

Wenn der geschmolzene Polymer aus dem Druck der Matrize austritt, neigt er dazu, sich leicht auszudehnen. Dieses Phänomen wird als Matrizenschwellung (Die Swell) bezeichnet.

Matrizendesigner müssen diesen Effekt antizipieren und die Matrizenöffnung so bearbeiten, dass sie etwas kleiner als die gewünschten Endabmessungen ist, um diese Ausdehnung auszugleichen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Extrusionsschritte ermöglicht es Ihnen, fundiertere Entscheidungen zu treffen, sei es bei der Konstruktion eines Teils oder bei der Verwaltung einer Produktionslinie.

- Wenn Ihr Hauptaugenmerk auf dem Produktdesign liegt: Erkennen Sie, dass der Prozess ideal für Teile mit konstantem Querschnitt ist. Merkmale wie Löcher oder Laschen senkrecht zur Extrusionsrichtung müssen in einem sekundären Arbeitsgang hinzugefügt werden.

- Wenn Ihr Hauptaugenmerk auf der Materialauswahl liegt: Wissen Sie, dass verschiedene Kunststoffe (z. B. PVC, ABS, Polycarbonat) einzigartige Schmelz- und Fließeigenschaften aufweisen, die spezifische Schneckendesigns und Prozesseinstellungen erfordern.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Konzentrieren Sie sich auf das Zusammenspiel zwischen Zylindertemperatur, Schneckendrehzahl und Abzugsgeschwindigkeit, da diese drei Faktoren sowohl die Produktionsrate als auch die Endqualität des Teils bestimmen.

Durch die Beherrschung dieser grundlegenden Schritte können Sie die Kraft der Extrusion effektiv nutzen, um konsistente, qualitativ hochwertige Produkte effizient herzustellen.

Zusammenfassungstabelle:

| Schritt | Schlüsselkomponente | Hauptfunktion |

|---|---|---|

| 1. Materialzufuhr | Trichter (Hopper) | Führt Rohkunststoffpellets durch die Schwerkraft in den Extruder ein. |

| 2. Schmelzen & Fördern | Zylinder & Rotierende Schnecke | Erhitzt und schmilzt den Kunststoff, während er nach vorne bewegt wird. |

| 3. Kompression & Dosierung | Schnecken Zonen (Zuführung, Kompression, Dosierung) | Verdichtet, schmilzt und pumpt den Kunststoff mit konstanter Geschwindigkeit. |

| 4. Formgebung | Matrize (Die) | Presst geschmolzenen Kunststoff durch eine Öffnung, um das endgültige Profil zu erzeugen. |

| 5. Kühlung | Wasserbad / Luftdüsen | Verfestigt die extrudierte Form, um die Abmessungen zu fixieren. |

| 6. Fertigstellung | Abzugsvorrichtungen & Schneidwerkzeuge | Kühlt das kontinuierliche Profil und schneidet es auf die gewünschte Länge zu. |

Bereit, Ihren Extrusionsprozess zu optimieren?

Das Verständnis der Mechanik ist der erste Schritt; um konsistente, qualitativ hochwertige Ergebnisse zu erzielen, sind die richtigen Geräte und das richtige Fachwissen erforderlich. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für Materialtests und Prozessentwicklung und unterstützt F&E-Teams und Produktionsanlagen wie Ihre bei der Validierung von Materialien und der Perfektionierung von Extrusionsparametern.

Lassen Sie uns Ihnen helfen, die Produktqualität und Produktionseffizienz zu steigern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Automatische Labor-Heißpresse

- Automatische Vakuum-Heißpresse mit Touchscreen

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

Andere fragen auch

- Was ist das Mischprinzip einer offenen Zweiwalzenmühle? Meistere Scherung, Kompression & Hitze für eine gleichmäßige Mischung

- Was sind die zwei grundlegenden Arten der Extrusion? Heiß- vs. Kaltstrangpressen erklärt

- Was ist das Blasextrusionsverfahren? Beherrschung der biaxialen Orientierung für überlegene Folienstärke

- Was ist der Unterschied zwischen Einschnecken- und Doppelschneckenextrudern? Wählen Sie den richtigen Extruder für Ihren Prozess

- Was ist ein 4-Walzen-Walzwerk? Erzielen Sie überragende Präzision beim Metallwalzen

- Was ist der Prozess der Doppel-Extrusion? Entfesseln Sie die Kraft der Mehrfachmaterialfertigung

- Was ist der Unterschied zwischen Laminierung und Co-Extrusion? Erzielen Sie überlegene Materialleistung

- Was ist der Unterschied zwischen einlagigen und mehrlagigen Folien? Ein Leitfaden zur Materialauswahl