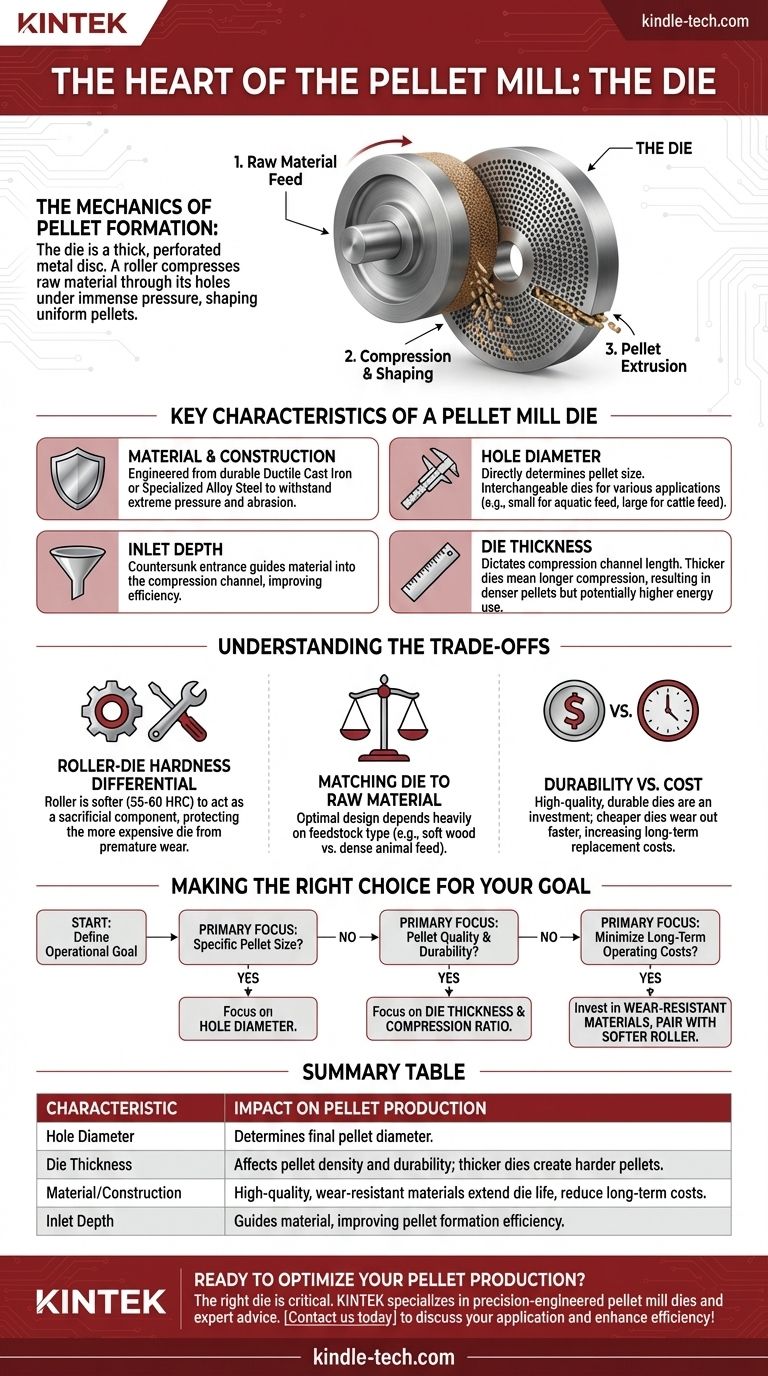

Vereinfacht ausgedrückt ist die Matrize das Herzstück einer Pelletpresse. Es handelt sich um eine dicke, perforierte Metallscheibe, die zusammen mit einer Walze Rohmaterial zu gleichmäßigen Pellets komprimiert und formt. Das Design der Matrize ist der wichtigste Einzelfaktor für die Bestimmung der Qualität der Endpellets und der Gesamteffizienz des Produktionsprozesses.

Die Matrize der Pelletpresse ist nicht nur eine Komponente; sie ist das Formwerkzeug, das Größe, Dichte und Qualität des Endpellets bestimmt. Das Verständnis ihrer Eigenschaften ist entscheidend für die Kontrolle der Produktionsergebnisse und die Minimierung der Betriebskosten.

Die Mechanik der Pelletbildung

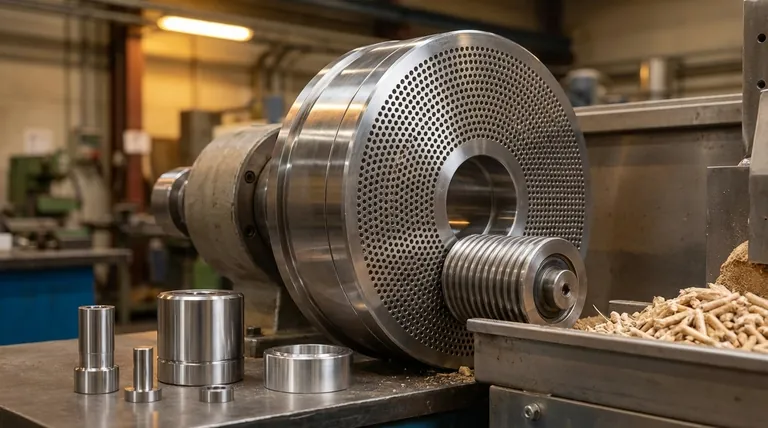

Eine Pelletpresse funktioniert, indem sie Rohmaterial unter enormem Druck durch die Löcher der Matrize presst. Dieser Prozess beruht auf dem präzisen Zusammenspiel zwischen der Matrize und einer oder mehreren Walzen.

Das Zusammenspiel von Matrize und Walze

Wenn Rohmaterial in die Pelletierkammer eingeführt wird, verteilt es sich auf der Oberfläche der Matrize. Eine rotierende Walze fährt dann über das Material und erzeugt eine starke Kraft, die das Ausgangsmaterial in die Löcher der Matrize drückt. Je größer die Walze, desto effektiver kann sie Material erfassen und in die Matrize pressen.

Der Extrusions- und Formprozess

Sobald das Material in den Matrizenlöchern ist, wird es intensiv komprimiert. Die Länge und Form dieser Löcher bestimmen die endgültige Dichte und Haltbarkeit des Pellets. Während das komprimierte Material auf der anderen Seite extrudiert wird, wird es typischerweise auf eine konstante Länge geschnitten, wodurch die fertigen, gleichmäßigen Pellets entstehen.

Der Wert der Sichtbarkeit

Moderne Pelletpressen verfügen oft über eine Sichtfunktion. Diese ermöglicht es dem Bediener, die Interaktion zwischen Walze und Matrize direkt zu beobachten, was die Identifizierung und Behebung von Problemen wie ungleichmäßiger Materialzufuhr oder Verstopfungen in Echtzeit erleichtert.

Schlüsselmerkmale einer Pelletpressen-Matrize

Die Leistung einer Matrize wird durch mehrere kritische Konstruktionsspezifikationen definiert. Jede hat einen direkten Einfluss auf das Endprodukt.

Material und Konstruktion

Die Matrize ist typischerweise eine Scheibe aus hochbelastbaren Materialien wie duktilem Gusseisen oder speziellen legierten Stählen. Sie ist so konstruiert, dass sie extremem Druck und Abrieb während des Betriebs standhält.

Lochdurchmesser

Der Durchmesser der Löcher in der Matrize bestimmt direkt den Durchmesser der Pellets. Matrizen sind austauschbar, sodass eine einzelne Presse Pellets unterschiedlicher Größe herstellen kann, indem einfach die Matrize gewechselt wird. Kleinere Durchmesser werden beispielsweise für Aquakulturfutter verwendet, während größere Durchmesser üblich für Viehfutter sind.

Einlauftiefe

Jedes Loch hat einen versenkten oder abgeschrägten Eingang, bekannt als Einlauftiefe. Dieses Design hilft, das Rohmaterial in den Kompressionskanal zu leiten und verbessert die Effizienz des Pelletierprozesses.

Matrizendicke

Die Gesamtdicke der Matrize bestimmt die Länge des Kompressionskanals (des Lochs). Eine dickere Matrize sorgt für eine längere Kompressionszeit, was zu dichteren, haltbareren Pellets führen kann, aber möglicherweise auch mehr Energie erfordert und den Ausstoß reduziert.

Die Abwägungen verstehen

Die Auswahl und Wartung einer Matrize beinhaltet das Abwägen konkurrierender Faktoren. Die falsche Wahl kann zu schlechter Pelletqualität und erhöhten Betriebskosten führen.

Der Härteunterschied zwischen Walze und Matrize

Um die Lebensdauer der teureren Matrize zu maximieren, wird die Walze absichtlich aus einer weicheren legierten Stahllegierung (typischerweise 55-60 HRC) gefertigt. Die Walze ist als Opferkomponente konzipiert, die schneller verschleißt und so die Matrize vor vorzeitigem Ausfall schützt.

Haltbarkeit vs. Kosten

Eine hochwertige, langlebige Matrize ist eine bedeutende Investition. Während eine billigere Matrize die Anfangskosten senkt, verschleißt sie schneller, was zu häufigeren Ersatzteilen und höheren langfristigen Kosten pro Tonne produzierter Pellets führt.

Abstimmung der Matrize auf das Rohmaterial

Es gibt keine universelle Matrize. Die optimale Konstruktion – einschließlich Lochdurchmesser, Dicke und Einlauftiefe – hängt stark von der Art des verarbeiteten Rohmaterials ab. Eine für Biomasse aus Weichholz entwickelte Matrize wird bei dichten Tierfuttermischungen schlecht funktionieren und umgekehrt.

Die richtige Wahl für Ihr Ziel treffen

Ihr betriebliches Ziel sollte Ihre Strategie zur Auswahl und Verwaltung der Matrize bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer bestimmten Pelletgröße liegt: Der Lochdurchmesser der Matrize ist die nicht verhandelbare Spezifikation, die Sie an Ihre Anforderung anpassen müssen.

- Wenn Ihr Hauptaugenmerk auf Pelletqualität und Haltbarkeit liegt: Achten Sie genau auf die Dicke und das Kompressionsverhältnis der Matrize und stellen Sie sicher, dass diese für Ihr Ausgangsmaterial optimiert sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Investieren Sie in eine Matrize aus überlegenen, verschleißfesten Materialien und paaren Sie sie korrekt mit einer etwas weicheren Walze.

Letztendlich beginnt die Beherrschung Ihrer Pelletproduktion damit, die zentrale Rolle der Matrize zu verstehen und zu respektieren.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Pelletproduktion |

|---|---|

| Lochdurchmesser | Bestimmt den endgültigen Pelletdurchmesser (z. B. klein für Fischfutter, groß für Viehfutter). |

| Matrizendicke | Beeinflusst die Pelletdichte und Haltbarkeit; dickere Matrizen erzeugen härtere Pellets, können aber den Ausstoß reduzieren. |

| Material/Konstruktion | Hochwertige, verschleißfeste Materialien (z. B. legierter Stahl) verlängern die Lebensdauer der Matrize und senken die langfristigen Kosten. |

| Einlauftiefe | Leitet Material in die Kompressionskanäle und verbessert die Effizienz des Pelletbildungsprozesses. |

Bereit, Ihre Pelletproduktion zu optimieren? Die richtige Matrize ist entscheidend für die Herstellung hochwertiger, haltbarer Pellets bei gleichzeitiger Kontrolle der Betriebskosten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisionsgefertigten Pelletpressenmatrizen und fachkundiger Beratung. Lassen Sie unsere Spezialisten Ihnen helfen, die perfekte Matrize für Ihre spezifischen Rohstoffe und Produktionsziele auszuwählen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und Ihre Pelletierungseffizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Ringpressform für Laboranwendungen

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Was ist die Kompressionsmethode zur Verarbeitung von Kunststoffen? Ein Leitfaden für starke, kostengünstige Formteile

- Was ist die Anwendung des Pressens (Druckschmieden)? Herstellung kritischer hochfester Komponenten

- Was ist die Alternative zu einer hydraulischen Presse? Finden Sie die richtige Presse für Geschwindigkeit, Präzision oder Sauberkeit

- Warum wird eine Laborhydraulikpresse bei der Festkörperpräparation von TiO2-Katalysatoren verwendet? Optimieren Sie jetzt die Dotierung

- Wie wird eine Labor-Hydraulikpresse bei der Herstellung fester Korrosionsschutzmittelproben verwendet? Leitfaden für Experten zur Probenvorbereitung

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.

- Wie funktioniert eine Kraftpresse? Entdecken Sie die Leistung mechanischer und hydraulischer Pressen

- Warum wird eine Labor-Hydraulikpresse für das Kaltpressen von Titanlegierungen benötigt? Schlüssel zur Hochdichtesintern