Obwohl sie unglaublich leistungsfähig ist, ist die Dünnschichtabscheidung kein einfacher Prozess und birgt erhebliche technische Herausforderungen. Die Hauptnachteile liegen in der Schwierigkeit, die physikalischen Eigenschaften der Schicht zu kontrollieren, eine ordnungsgemäße Haftung auf der Oberfläche zu gewährleisten und die hohen Kosten und die Komplexität zu bewältigen, die mit der Skalierung des Prozesses für die Produktion verbunden sind.

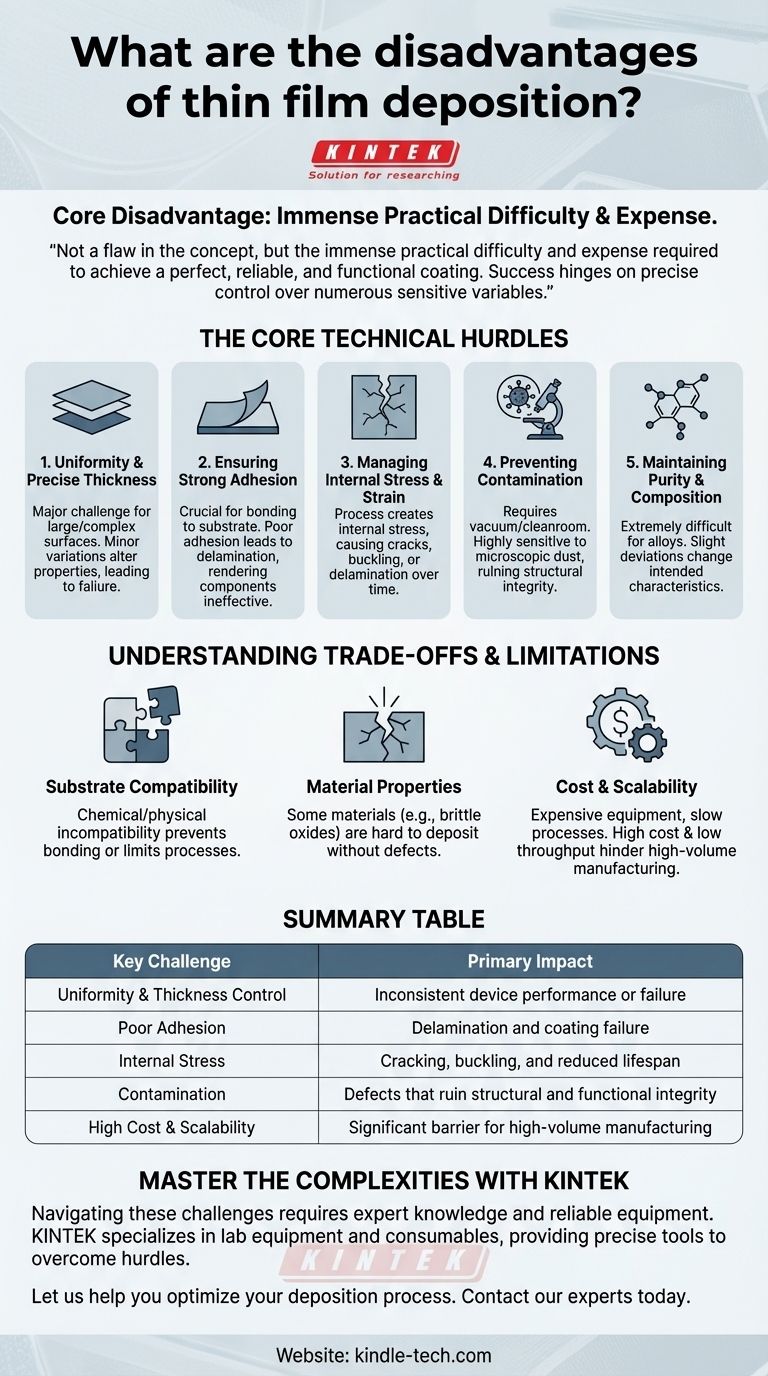

Der größte Nachteil der Dünnschichtabscheidung liegt nicht in einem konzeptionellen Fehler, sondern in der immensen praktischen Schwierigkeit und den Kosten, die erforderlich sind, um eine perfekte, zuverlässige und funktionale Beschichtung zu erzielen. Der Erfolg hängt von der präzisen Kontrolle zahlreicher empfindlicher Variablen ab.

Die zentralen technischen Hürden der Dünnschichtabscheidung

Die theoretischen Vorteile von Dünnschichten werden oft von den praktischen Herausforderungen bei ihrer Herstellung überschattet. Diese Hürden stellen die eigentlichen Nachteile des Prozesses dar.

Herausforderung 1: Erzielung von Gleichmäßigkeit und präziser Dicke

Eine perfekt gleichmäßige Schicht über eine gesamte Oberfläche, insbesondere eine große oder komplexe, zu erzielen, ist eine große Herausforderung.

Schon geringfügige Dickenabweichungen können die optischen, elektrischen oder mechanischen Eigenschaften einer Schicht drastisch verändern, was zu Geräteausfällen oder inkonsistenten Leistungen führt.

Herausforderung 2: Gewährleistung einer starken Haftung

Eine Schicht ist nutzlos, wenn sie nicht am darunter liegenden Material, dem sogenannten Substrat, haftet.

Eine schlechte Haftung kann zur Delamination führen, bei der sich die Schicht ablöst oder abblättert. Dies ist ein kritischer Fehler, der die Komponente unwirksam macht.

Herausforderung 3: Umgang mit inneren Spannungen und Dehnungen

Der Abscheidungsprozess selbst kann innere Spannungen in der Dünnschicht erzeugen.

Diese eingebaute Spannung kann dazu führen, dass die Schicht mit der Zeit Risse bekommt, sich wölbt oder delaminiert, was ihre Integrität und die Funktion des Endprodukts stark beeinträchtigt.

Herausforderung 4: Vermeidung von Kontamination

Die Dünnschichtabscheidung erfordert oft Vakuum- oder Reinraumumgebungen, da der Prozess sehr empfindlich auf Kontamination reagiert.

Schon mikroskopisch kleine Staubpartikel oder Restgasmoleküle können Defekte in der Schicht verursachen und deren strukturelle Integrität sowie funktionelle Eigenschaften ruinieren.

Herausforderung 5: Aufrechterhaltung von Reinheit und Zusammensetzung

Bei Schichten, die aus Legierungen oder Verbundwerkstoffen bestehen, ist die Aufrechterhaltung der genauen chemischen Zusammensetzung und Reinheit äußerst schwierig.

Geringfügige Abweichungen von der Zielzusammensetzung können die beabsichtigten Eigenschaften der Schicht grundlegend verändern, was dies zu einer ständigen Herausforderung der Prozesskontrolle macht.

Abwägungen und Einschränkungen verstehen

Über die direkten technischen Hürden hinaus gibt es breitere strategische Nachteile zu berücksichtigen, die sich hauptsächlich auf Kompatibilität und Kosten konzentrieren.

Die Einschränkung der Substratkompatibilität

Nicht jedes Schichtmaterial kann erfolgreich auf jedes Substrat abgeschieden werden.

Eine chemische oder physikalische Inkompatibilität zwischen der Schicht und dem Substrat kann eine ordnungsgemäße Bindung verhindern, das Prozessfenster einschränken oder übermäßige Spannungen erzeugen, was kostspielige Änderungen an Materialien oder Design erzwingt.

Die Herausforderung der Materialeigenschaften

Einige Materialien, die ideal für eine Dünnschicht wären, sind von Natur aus schwer zu verarbeiten. Beispielsweise können bestimmte spröde Oxide schwer abzuscheiden sein, ohne Risse oder Defekte zu verursachen.

Dies bedeutet, dass das ideale Material für eine Anwendung möglicherweise nicht praktikabel als Dünnschicht implementiert werden kann, was technische Kompromisse erzwingt.

Die Realität von Kosten und Skalierbarkeit

Die für die hochwertige Dünnschichtabscheidung benötigte Ausrüstung ist teuer, und die Prozesse können langsam sein.

Diese Kombination aus hohen Kosten und geringem Durchsatz macht die Skalierung von der Laborforschung zur Massenproduktion zu einem erheblichen finanziellen und logistischen Nachteil.

Ist die Dünnschichtabscheidung das Richtige für Ihre Anwendung?

Die Wahl dieser Technologie erfordert eine Abwägung ihrer einzigartigen Fähigkeiten gegenüber ihren inhärenten Schwierigkeiten. Die richtige Wahl hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, neuartige Eigenschaften für Hochleistungsbauteile zu erzielen (z. B. Halbleiter, fortschrittliche Optik): Die technischen Herausforderungen sind ein notwendiger und vertretbarer Preis für die Schaffung von Funktionalität, die Massenmaterialien nicht bieten können.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Produkt mit einer kostengünstigen Beschichtung zu verbessern: Sie müssen sorgfältig prüfen, ob die Komplexität von Haftung, Gleichmäßigkeit und hohen Kapitalkosten in Ihrem Budget zu bewältigen sind.

Letztendlich hängt die erfolgreiche Nutzung der Dünnschichtabscheidung von Ihrer Fähigkeit ab, ihre anspruchsvollen und empfindlichen Prozessvariablen zu beherrschen und zu kontrollieren.

Zusammenfassungstabelle:

| Herausforderung | Hauptauswirkung |

|---|---|

| Gleichmäßigkeits- & Dickenkontrolle | Inkonsistente Geräteleistung oder Ausfall |

| Schlechte Haftung | Delamination und Beschichtungsversagen |

| Innere Spannungen | Rissbildung, Wölbung und verkürzte Lebensdauer |

| Kontamination | Defekte, die die strukturelle und funktionelle Integrität ruinieren |

| Hohe Kosten & Skalierbarkeit | Erhebliche Barriere für die Massenproduktion |

Meistern Sie die Komplexität der Dünnschichtabscheidung mit KINTEK.

Die Bewältigung der Herausforderungen von Dünnschichtprozessen – von der Erzielung perfekter Gleichmäßigkeit bis hin zur Bewältigung hoher Kosten – erfordert Fachwissen und zuverlässige Ausrüstung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Werkzeuge und die Unterstützung, die zur Überwindung dieser Hürden erforderlich sind. Ob Sie Hochleistungs-Halbleiter oder fortschrittliche optische Beschichtungen entwickeln, unsere Lösungen helfen Ihnen, kritische Variablen zu kontrollieren und erfolgreiche Ergebnisse zu gewährleisten.

Lassen Sie uns Ihnen helfen, Ihren Abscheidungsprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten und die Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wie funktioniert Sputtern? Ein Leitfaden zur Dünnschichtabscheidung für überlegene Oberflächentechnik

- Was ist der Unterschied zwischen CVD und ALD? Die Wahl der richtigen Dünnschichtabscheidungsmethode

- Was sind Beispiele für feste und gasförmige Vorläufer, die bei der CVD-Herstellung von Graphen verwendet werden? Optimieren Sie Ihren Syntheseprozess

- Was sind Dünnschichten und Beispiele? Mikroskopische Schichten für technologische Durchbrüche nutzen

- Wie wird Graphen in großem Maßstab hergestellt? Skalierung von hochwertigem Graphen mittels chemischer Gasphasenabscheidung (CVD)

- Was ist der Unterschied zwischen Ionenstrahl- und Sputterverfahren? Präzision vs. Geschwindigkeit für Ihre Anforderungen an Dünnschichten

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungsdünnschichten

- Was sind die Methoden zur Abscheidung dünner Schichten? Ein Leitfaden zu PVD-, CVD- und ALD-Techniken