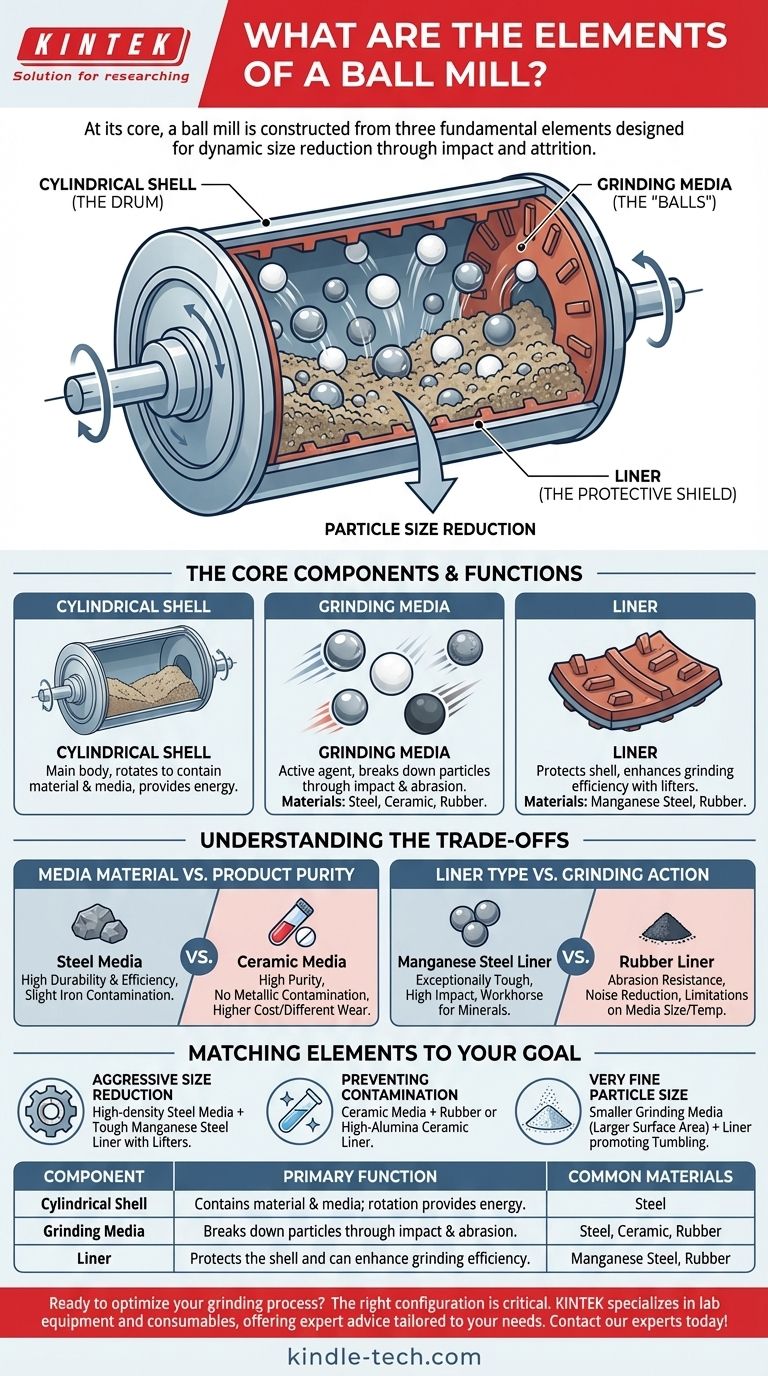

Im Kern besteht eine Kugelmühle aus drei grundlegenden Elementen. Dies sind das rotierende hohle zylindrische Gehäuse, das das Material enthält, die Mahlkörper (Kugeln) im Inneren des Gehäuses und eine abriebfeste Auskleidung, die die Innenfläche des Gehäuses schützt. Zusammen bilden diese Komponenten ein dynamisches System zur Zerkleinerung von Partikeln durch Aufprall und Abrieb.

Die Effektivität einer Kugelmühle liegt nicht in einer einzelnen Komponente, sondern im präzisen Zusammenspiel zwischen der Rotation des Gehäuses, der Mahlwirkung der Mahlkörper und der schützenden und hebenden Funktion der Auskleidung. Dieses Zusammenspiel zu verstehen, ist der Schlüssel zur Kontrolle des Endprodukts.

Die Kernkomponenten und ihre Funktionen

Jedes Element einer Kugelmühle hat eine eigene Rolle. Obwohl das Design einfach erscheint, ist die Funktion jedes Teils entscheidend für eine effiziente und effektive Zerkleinerung.

Das zylindrische Gehäuse (Die Trommel)

Das Gehäuse ist der Hauptkörper der Maschine. Es ist ein hohler Zylinder, typischerweise aus Stahl, der sich auf einer horizontalen oder leicht geneigten Achse dreht.

Sein Hauptzweck ist es, sowohl das zu mahlende Material als auch die Mahlkörper aufzunehmen. Während sich das Gehäuse dreht, hebt es kontinuierlich die Mahlkörper und das Material an und erzeugt so die für die Zerkleinerung benötigte Energie.

Die Mahlkörper (Die „Kugeln“)

Dies ist der aktive Wirkstoff des Mahlprozesses. Das Gehäuse ist teilweise mit Kugeln gefüllt, die für das Zerkleinern der Partikel des Zielmaterials verantwortlich sind.

Die Mahlkörper können aus verschiedenen Materialien hergestellt werden, darunter hochgekohlter Stahl, Edelstahl, Keramik oder sogar Gummi, je nach den Anforderungen der Anwendung an Härte und Reinheit. Wenn sich das Gehäuse dreht, werden die Mahlkörper angehoben und fallen oder kaskadieren dann herunter, wodurch das Material durch Aufprall und Abrieb zerkleinert und gemahlen wird.

Die Auskleidung (Der Schutzschild)

Die Auskleidung ist ein entscheidendes Verschleißteil, das an der Innenfläche des zylindrischen Gehäuses angebracht ist. Ihre grundlegendste Funktion ist es, das Gehäuse selbst vor den intensiven abrasiven und aufprallenden Kräften zu schützen, die durch die Mahlkörper erzeugt werden.

Auskleidungen werden üblicherweise aus hochbeständigen Materialien wie Manganstahl oder speziellen Gummimischungen hergestellt. Über den Schutz hinaus enthalten viele Auskleidungen „Heber“ – erhöhte Leisten, die helfen, die Mahlkörper besser zu greifen und höher zu heben, wodurch die Mahleffizienz erhöht wird.

Verständnis der Kompromisse bei der Komponentenauswahl

Die Materialwahl für jede Komponente beeinflusst direkt die Leistung der Mühle, die Wartungskosten und die Reinheit des Endprodukts. Es gibt keine einzelne „beste“ Konfiguration; es ist immer eine Frage des Ausgleichs von Prioritäten.

Mahlkörpermaterial vs. Produktreinheit

Der häufigste Kompromiss betrifft die Mahlkörper. Stahlkugeln bieten eine ausgezeichnete Haltbarkeit und hohe Mahleffizienz aufgrund ihrer Dichte, was sie ideal für Erze und harte Mineralien macht. Sie führen jedoch unweigerlich zu einer geringfügigen Eisenkontamination des Produkts.

Für Anwendungen, bei denen Reinheit von größter Bedeutung ist, wie in der Pharmazie oder bei hochwertiger Keramik, ist Keramikmahlgut die Standardwahl. Dies eliminiert metallische Verunreinigungen, kann aber mit höheren Kosten oder anderen Verschleißeigenschaften verbunden sein.

Auskleidungstyp vs. Mahlwirkung

Das Auskleidungsmaterial stellt ebenfalls eine Wahl dar. Manganstahlauskleidungen sind außergewöhnlich robust und gut geeignet für Anwendungen mit hohem Aufprall mit großen, schweren Stahlkugeln. Sie sind das Arbeitstier für die Mineralaufbereitung.

Gummiauskleidungen hingegen zeichnen sich durch ihre Abriebfestigkeit gegenüber feineren Materialien aus und reduzieren den Geräuschpegel des Betriebs erheblich. Sie können jedoch Einschränkungen hinsichtlich der maximalen Größe der Mahlkörper, die sie handhaben können, und der Betriebstemperatur aufweisen.

Abstimmung der Elemente auf Ihr Mahlziel

Die optimale Einstellung für eine Kugelmühle hängt vollständig vom gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf einer aggressiven Zerkleinerung harter Materialien liegt: Verwenden Sie hochdichte Stahlmahlkörper in Kombination mit einer robusten Manganstahlauskleidung, die mit ausgeprägten Hebern ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Produktkontamination liegt: Entscheiden Sie sich für Keramikmahlkörper und kombinieren Sie diese entweder mit einer Gummiauskleidung oder einer hochtonerdehaltigen Keramikauskleidung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sehr feinen Endpartikelgröße liegt: Erwägen Sie die Verwendung eines größeren Volumens kleinerer Mahlkörper, was die Oberfläche für den Abrieb erhöht, gepaart mit einer Auskleidung, die das Taumeln gegenüber einem hohen Aufprall fördert.

Indem Sie verstehen, wie diese grundlegenden Elemente interagieren, können Sie eine Kugelmühle effektiv konfigurieren, um praktisch jedes Ziel der Partikelgrößenreduzierung zu erreichen.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Gängige Materialien |

|---|---|---|

| Zylindrisches Gehäuse | Enthält Material und Mahlkörper; Rotation liefert Energie zum Mahlen. | Stahl |

| Mahlkörper | Zerkleinert Partikel durch Aufprall und Abrieb. | Stahl, Keramik, Gummi |

| Auskleidung | Schützt das Gehäuse und kann die Mahleffizienz verbessern. | Manganstahl, Gummi |

Bereit, Ihren Mahlprozess zu optimieren? Die richtige Kugelmühlenkonfiguration ist entscheidend für die Erreichung Ihrer Zielpartikelgröße und Produktreinheit. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und Lösungen, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten, um die ideale Kugelmühlen-Einrichtung für Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese