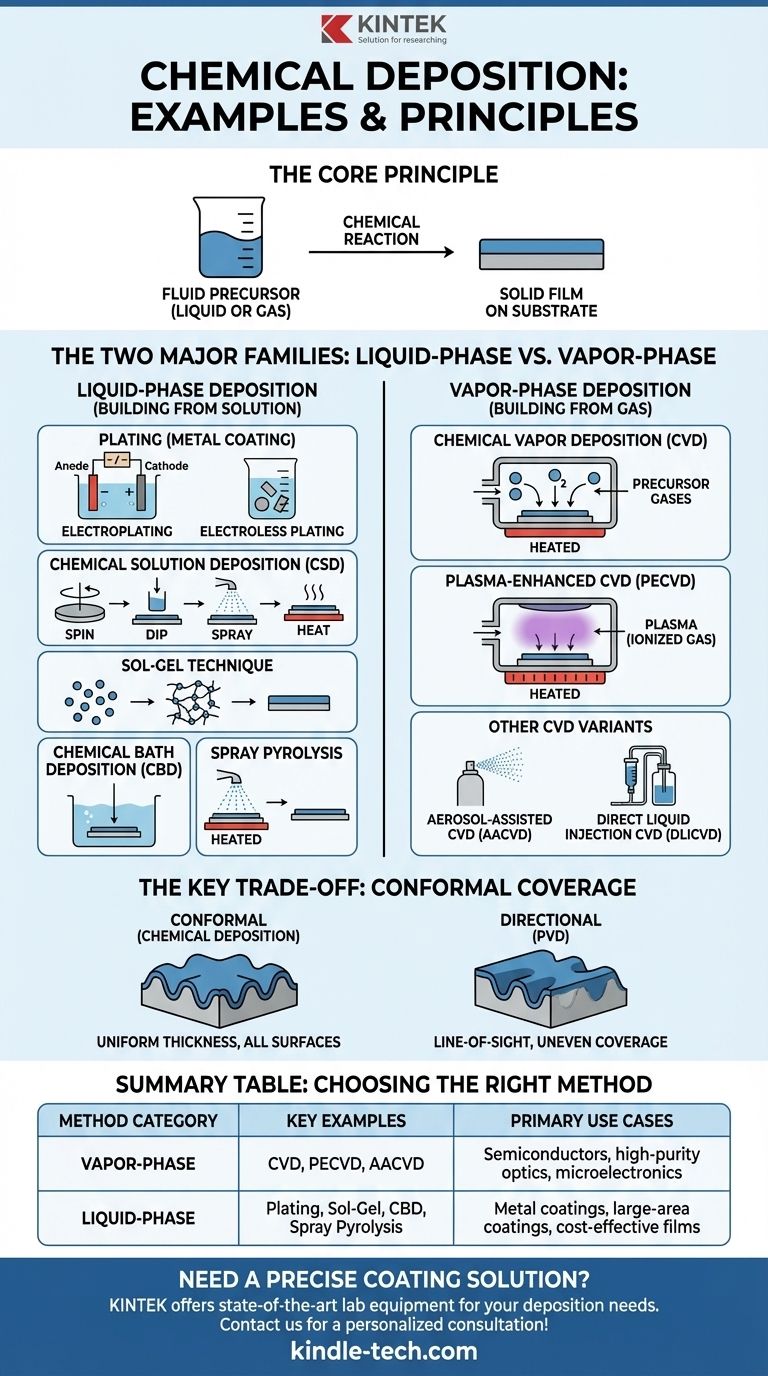

Die primären Beispiele für chemische Abscheidung werden grob danach kategorisiert, ob der Materialvorläufer eine Flüssigkeit oder ein Gas ist. Zu den wichtigsten Techniken gehören die chemische Gasphasenabscheidung (CVD) und ihre Varianten aus der Gasphase sowie Methoden wie Galvanisieren, Sol-Gel und chemische Badabscheidung aus der Flüssigphase. Jede Methode nutzt eine chemische Reaktion, um einen festen Film auf einem Substrat zu erzeugen.

Das Kernprinzip, das alle chemischen Abscheidungstechniken vereint, ist die Umwandlung eines fluiden Vorläufers – entweder eines Gases oder einer Flüssigkeit – in einen festen Film auf einer Oberfläche durch eine kontrollierte chemische Reaktion. Dieser Prozess unterscheidet sich grundlegend von der physikalischen Abscheidung, bei der ein Material einfach von einer Quelle zu einem Substrat bewegt wird, ohne dass eine chemische Veränderung stattfindet.

Die zwei Hauptfamilien: Flüssigphasen- vs. Dampfphasen-Abscheidung

Chemische Abscheidungsverfahren lassen sich am besten verstehen, indem man sie in zwei Hauptkategorien unterteilt, basierend auf dem Zustand des Ausgangsmaterials oder „Precursors“.

Flüssigphasen-Abscheidung: Aufbau aus einer Lösung

Diese Techniken verwenden eine flüssige Lösung, die die notwendigen chemischen Vorläufer enthält, um einen festen Film zu bilden.

Galvanisieren (Plating)

Galvanisieren beinhaltet das Abscheiden einer Metallbeschichtung auf einer leitfähigen Oberfläche. Es ist eine der ältesten und gebräuchlichsten Formen der chemischen Abscheidung.

- Elektroplattieren (Electroplating): Ein externer elektrischer Strom wird verwendet, um die chemische Reaktion anzutreiben, wodurch Metallionen aus der Lösung auf der Oberfläche des Objekts reduziert werden.

- Stromloses Plattieren (Electroless Plating): Dieser Prozess verwendet eine autokatalytische chemische Reaktion, um die Metallschicht ohne die Notwendigkeit einer externen elektrischen Stromquelle abzuscheiden.

Chemische Lösungsabscheidung (CSD)

Dies ist ein allgemeiner Begriff für Prozesse, die eine chemische Lösung verwenden, um einen Film abzuscheiden, oft durch Schleudern, Tauchen oder Sprühen der Lösung auf ein Substrat, gefolgt von Erhitzen, um den Film zu verfestigen.

Sol-Gel-Verfahren

Das Sol-Gel-Verfahren erzeugt ein festes Material aus kleinen Molekülen in einer Lösung (dem „Sol“). Dieses „Sol“ entwickelt sich zur Bildung eines gelartigen Netzwerks, das auf eine Oberfläche aufgetragen und erhitzt werden kann, um einen dichten, festen Film zu erzeugen.

Chemische Badabscheidung (CBD)

Bei der CBD wird das Substrat einfach in ein chemisches Bad getaucht, wo eine langsame, kontrollierte Reaktion dazu führt, dass das gewünschte Material ausfällt und einen dünnen Film auf seiner Oberfläche bildet.

Sprühpyrolyse

Bei dieser Methode wird eine Vorläuferlösung auf ein erhitztes Substrat gesprüht. Die Tröpfchen unterliegen bei Kontakt einer thermischen Zersetzung (Pyrolyse) und hinterlassen einen festen Film.

Dampfphasen-Abscheidung: Aufbau aus einem Gas

Diese fortschrittlichen Techniken sind entscheidend für die Herstellung hochleistungsfähiger Elektronik und Materialien und liefern hochreine und gleichmäßige Filme.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Eckpfeiler der modernen Fertigung. Bei diesem Prozess wird das Substrat in eine Reaktionskammer gebracht und einem oder mehreren flüchtigen Vorläufergasen ausgesetzt, die auf der Oberfläche des Substrats reagieren und sich zersetzen, um die gewünschte feste Abscheidung zu erzeugen.

Plasmaunterstützte CVD (PECVD)

PECVD ist eine Variante der CVD, die ein Plasma (ein ionisiertes Gas) verwendet, um die Vorläufergase zu energetisieren. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, was für temperaturempfindliche Substrate entscheidend ist.

Weitere CVD-Varianten

Zur Handhabung verschiedener Arten von Vorläufern existieren mehrere spezialisierte CVD-Methoden.

- Aerosol-unterstützte CVD (AACVD): Ein flüssiger Vorläufer wird zunächst zu einem Aerosol (einem feinen Nebel) zerstäubt, das dann in die Reaktionskammer transportiert wird.

- Direkte Flüssiginjektions-CVD (DLICVD): Ein flüssiger Vorläufer wird präzise in eine erhitzte Verdampfungszone injiziert, bevor er als Gas in die Reaktionskammer gelangt.

Das zentrale Kompromiss: Konforme Beschichtung

Ein entscheidendes Merkmal der chemischen Abscheidung ist ihre Fähigkeit, hoch konforme Filme zu erzeugen.

Der Vorteil konformer Filme

Ein konformer Film beschichtet jede freiliegende Oberfläche eines Substrats mit einer Schicht gleichmäßiger Dicke. Stellen Sie sich vor, Sie bemalen ein komplexes, dreidimensionales Objekt, indem Sie es in Farbe tauchen – die Farbe bedeckt die Oberseite, die Unterseite und alle Spalten gleichermaßen.

Dies ist die Natur der chemischen Abscheidung. Da die chemische Reaktion überall dort stattfindet, wo das Vorläuferfluid die Oberfläche berührt, beschichtet sie selbst komplizierte und komplexe Oberflächengeometrien perfekt.

Der Kontrast: Gerichtete Abscheidung

Dies unterscheidet sich von „Sichtlinien“- oder gerichteten Prozessen wie der physikalischen Gasphasenabscheidung (PVD). Bei der PVD bewegt sich das Material in einer geraden Linie von der Quelle zum Substrat, wodurch dickere Ablagerungen auf Oberflächen entstehen, die direkt der Quelle zugewandt sind, und dünnere „schattierte“ Bereiche in Gräben oder an Seitenwänden.

Die richtige Wahl für Ihr Ziel treffen

Die beste Methode hängt vollständig von Ihren Materialanforderungen, Ihrem Budget und der Geometrie des zu beschichtenden Teils ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Filmen für Halbleiter oder Optik liegt: Ihre besten Optionen sind CVD oder PECVD aufgrund ihrer außergewöhnlichen Kontrolle und Filmqualität.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung großer Flächen liegt: Methoden wie Sprühpyrolyse oder chemische Badabscheidung bieten eine skalierbare Lösung für Anwendungen wie Solarzellen oder Fensterbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer dauerhaften Metallbeschichtung auf ein komplexes Bauteil liegt: Elektroplattieren oder stromloses Plattieren sind die etablierten, zuverlässigen Optionen für Korrosionsbeständigkeit und Leitfähigkeit.

Letztendlich ist die Auswahl der richtigen chemischen Abscheidungsmethode eine Frage der Abstimmung der Stärken der Technik mit Ihrem spezifischen technischen Ziel.

Zusammenfassungstabelle:

| Methodenkategorie | Wichtige Beispiele | Primäre Anwendungsfälle |

|---|---|---|

| Dampfphase | CVD, PECVD, AACVD | Halbleiter, hochreine Optik, Mikroelektronik |

| Flüssigphase | Elektroplattieren, stromloses Plattieren, Sol-Gel, chemische Badabscheidung | Metallbeschichtungen, großflächige Beschichtungen, kostengünstige Filme |

Benötigen Sie eine präzise Beschichtungslösung für Ihr Labor? Die richtige chemische Abscheidungsmethode ist entscheidend für die Erzielung gleichmäßiger, hochleistungsfähiger Filme auf Ihren Substraten. Bei KINTEK sind wir darauf spezialisiert, modernste Laborausrüstung und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Abscheidungsbedürfnisse zugeschnitten sind – egal ob Sie mit Halbleitern, komplexen Metallteilen oder großflächigen Beschichtungen arbeiten.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Systems zur Verbesserung Ihrer Forschung oder Produktion unterstützen. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen chemischer Gasphasenabscheidung und physikalischer Gasphasenabscheidung? Ein Leitfaden zu Dünnschichtbeschichtungstechnologien

- Welchen Druck verwendet man beim Sputtern? Optimieren Sie Ihre Dünnschichtdichte und -abdeckung

- Was sind die Vorteile der Verwendung eines Hot-Wall LP-MOCVD-Systems? Überlegene konforme Beschichtung für komplexe 3D-Geometrien

- Welche Temperatur erfordert LPCVD SiN? Optimieren Sie die Filmqualität durch Hochtemperaturverarbeitung

- Was ist der Apparat der chemischen Gasphasenabscheidung? Die wesentlichen Komponenten für die Dünnschichtabscheidung

- Was bedeutet "sputtered" in einem Satz? Ein Leitfaden zur Verwendung dieses ausdrucksstarken Verbs

- Was ist die Technologie der Pyrolyse? Ein Leitfaden zur Umwandlung von Abfall in Brennstoff und Chemikalien

- Was ist der Unterschied zwischen LPCVD- und PECVD-Nitrid? Die Wahl der richtigen Abscheidungsmethode für Ihre Anwendung