Im Kern wird die chemische Gasphasenabscheidung (CVD) in zahlreichen Hightech-Bereichen eingesetzt. Zu ihren prominentesten Beispielen gehören die Herstellung dünner Schichten für die Halbleiterindustrie zur Erzeugung integrierter Schaltkreise, die Produktion hochreiner synthetischer Diamanten für den industriellen und Schmuckgebrauch sowie die Anwendung langlebiger, verschleißfester Beschichtungen auf Werkzeugen und medizinischen Implantaten.

Die wichtigste Erkenntnis ist, dass CVD kein einzelnes Produkt, sondern eine äußerst vielseitige Plattformtechnologie ist. Ihr wahrer Wert liegt in ihrer Fähigkeit, feste Materialien Atom für Atom aus einem gasförmigen Zustand aufzubauen, wodurch die Schaffung ultrareiner, hochleistungsfähiger Dünnschichten ermöglicht wird, die für moderne Elektronik, fortschrittliche Materialien und biomedizinische Geräte unerlässlich sind.

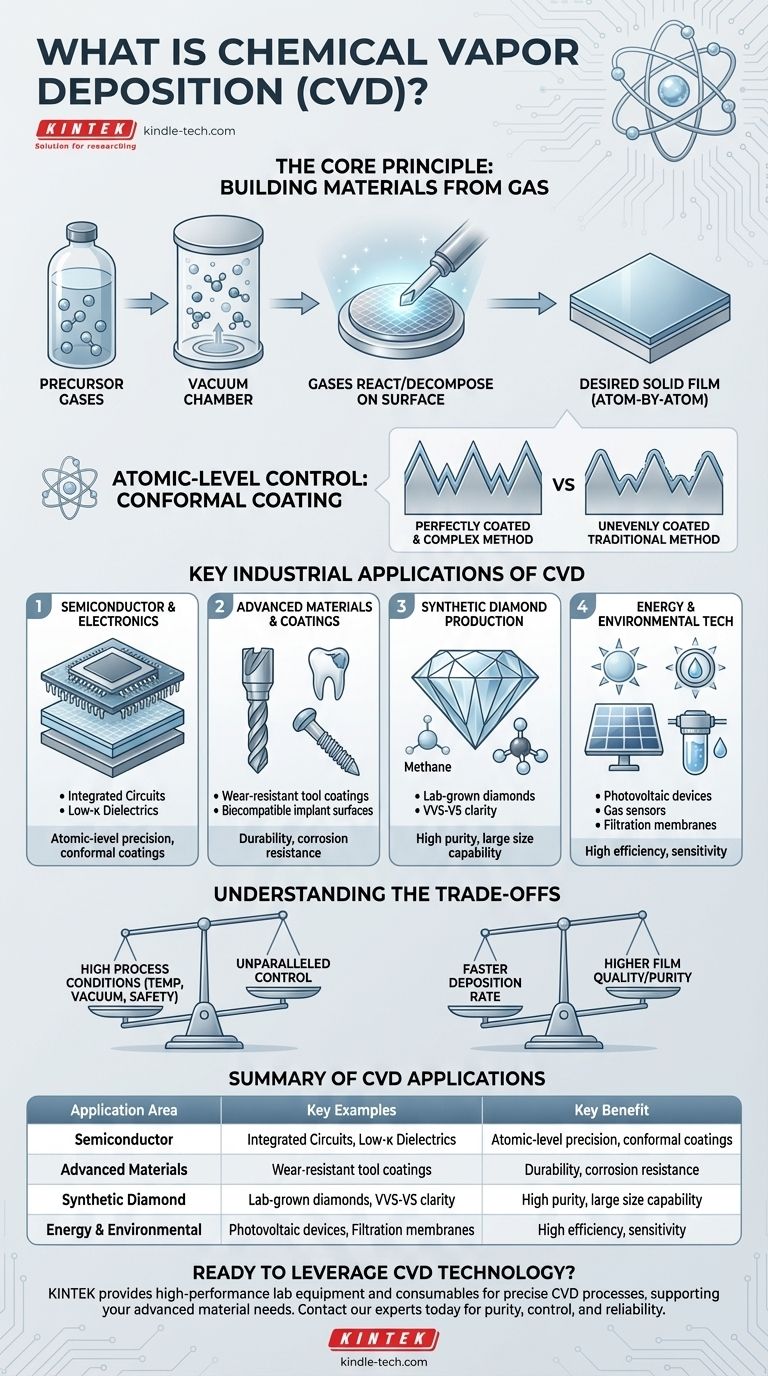

Das Kernprinzip: Materialien aus Gas aufbauen

Was ist chemische Gasphasenabscheidung?

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Substrat (das zu beschichtende Objekt) einem oder mehreren flüchtigen Prekursor-Gasen ausgesetzt wird. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats, um die gewünschte feste Materialablagerung oder Schicht zu erzeugen.

Diese Methode ermöglicht den schichtweisen Aufbau eines Materials und bietet eine unglaubliche Kontrolle über dessen Dicke, Zusammensetzung und Struktur.

Der Vorteil der Kontrolle auf atomarer Ebene

Da CVD-Verfahren Schichten von Grund auf aufbauen, können sie perfekt konforme Schichten erzeugen, was bedeutet, dass sie selbst die komplexesten und kompliziertesten Oberflächen gleichmäßig beschichten. Dies ist eine Fähigkeit, die herkömmliche Beschichtungstechniken nicht leicht nachbilden können.

Diese Präzision ist entscheidend für die Herstellung extrem dünner, hochwertiger und reiner Materialien, die für Hochleistungsanwendungen erforderlich sind.

Wichtige industrielle Anwendungen der CVD

Halbleiter- und Elektronikfertigung

Dies ist wohl die bedeutendste Anwendung der CVD. Sie ist grundlegend für die Herstellung der geschichteten, mikroskopischen Strukturen, die in integrierten Schaltkreisen und Leiterplatten zu finden sind.

Spezialisierte CVD-Techniken werden verwendet, um die verschiedenen leitfähigen, isolierenden (wie Low-κ-Dielektrika) und halbleitenden Schichten abzuscheiden, die Transistoren und Verdrahtungen auf einem Siliziumwafer bilden.

Fortschrittliche Materialien und Beschichtungen

CVD wird verwendet, um außergewöhnlich harte und langlebige Beschichtungen auf eine Vielzahl von Substraten aufzubringen. Diese verschleißfesten Beschichtungen verlängern die Lebensdauer von Schneidwerkzeugen und Industriekomponenten.

Darüber hinaus macht ihre Fähigkeit, korrosionsbeständige und biokompatible Schichten zu erzeugen, sie für die Behandlung der Oberflächen von biomedizinischen Implantaten von unschätzbarem Wert, um deren sichere und effektive Funktion im menschlichen Körper zu gewährleisten.

Synthetische Diamantenproduktion

CVD ist eine führende Methode zur Züchtung hochwertiger, im Labor gezüchteter Diamanten. Dieser Prozess verwendet typischerweise eine Mischung aus Wasserstoff und einem kohlenstoffhaltigen Gas (wie Methan) bei niedrigem Druck.

Im Vergleich zu anderen Methoden ermöglicht CVD die Produktion großer, hochklarer Diamanten (VVS-VS Reinheit) ohne die metallischen Einschlüsse, die oft bei Hochdrucktechniken gefunden werden.

Energie- und Umwelttechnologie

Die Präzision der CVD wird bei der Herstellung von Photovoltaik-Geräten oder Solarzellen genutzt, wo dünne Schichten erforderlich sind, um Sonnenlicht effizient in Elektrizität umzuwandeln.

Sie wird auch zur Herstellung spezialisierter Membranbeschichtungen für fortschrittliche Filtersysteme, einschließlich Wasseraufbereitung und Entsalzung, sowie bei der Herstellung hochsensibler Gassensoren eingesetzt.

Die Kompromisse verstehen

Prozessbedingungen und Komplexität

Obwohl CVD eine unübertroffene Kontrolle bietet, erfordern die Prozesse oft hohe Temperaturen und Vakuumbedingungen. Dies erfordert eine ausgeklügelte und oft teure Ausrüstung.

Die verwendeten Prekursor-Gase können auch hochgiftig, entflammbar oder korrosiv sein, was strenge Sicherheitsprotokolle und Handhabungsverfahren erfordert.

Abscheiderate vs. Filmqualität

Es besteht oft ein direkter Kompromiss zwischen der Geschwindigkeit des Beschichtungsprozesses und der Qualität der resultierenden Schicht.

Techniken, die für die reinsten, gleichmäßigsten Schichten entwickelt wurden, wie die Atomlagenabscheidung (eine Unterart der CVD), sind oft deutlich langsamer als andere Methoden. Dies macht die Prozessauswahl zu einer kritischen Entscheidung, die auf dem gewünschten Ergebnis und der wirtschaftlichen Machbarkeit basiert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl oder Spezifikation eines CVD-Prozesses hängt vollständig von der beabsichtigten Anwendung und den Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik liegt: CVD ist der unverzichtbare, grundlegende Prozess für den Aufbau der komplexen Schichten moderner Computerchips.

- Wenn Ihr Hauptaugenmerk auf der Materialhaltbarkeit liegt: CVD bietet außergewöhnlich harte, verschleißfeste und korrosionsbeständige Beschichtungen für alles, von Schneidwerkzeugen bis hin zu medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf der Schaffung fortschrittlicher Materialien liegt: CVD ist der Schlüssel zur Herstellung hochreiner Materialien wie im Labor gezüchteter Diamanten, spezialisierter optischer Komponenten und funktionaler Membranen.

Letztendlich ist CVD weniger eine einzelne Methode als vielmehr ein grundlegendes Werkzeug zur Materialentwicklung auf atomarer Ebene.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselbeispiele | Hauptvorteil |

|---|---|---|

| Halbleiter & Elektronik | Integrierte Schaltkreise, Low-κ-Dielektrika | Präzision auf atomarer Ebene, konforme Beschichtungen |

| Fortschrittliche Materialien & Beschichtungen | Verschleißfeste Werkzeugbeschichtungen, Biomedizinische Implantate | Haltbarkeit, Biokompatibilität |

| Synthetische Diamantenproduktion | Im Labor gezüchtete Diamanten (VVS-VS Reinheit) | Hohe Reinheit, Fähigkeit zu großen Größen |

| Energie- & Umwelttechnik | Solarzellen, Gassensoren, Filtrationsmembranen | Hohe Effizienz, Empfindlichkeit |

Bereit, die CVD-Technologie für die Anforderungen Ihres Labors an fortschrittliche Materialien zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf präzise chemische Gasphasenabscheidungsprozesse zugeschnitten sind. Egal, ob Sie Halbleiterkomponenten entwickeln, langlebige Beschichtungen herstellen oder synthetische Diamanten züchten, unsere Lösungen gewährleisten Reinheit, Kontrolle und Zuverlässigkeit. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihre Forschungs- oder Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung