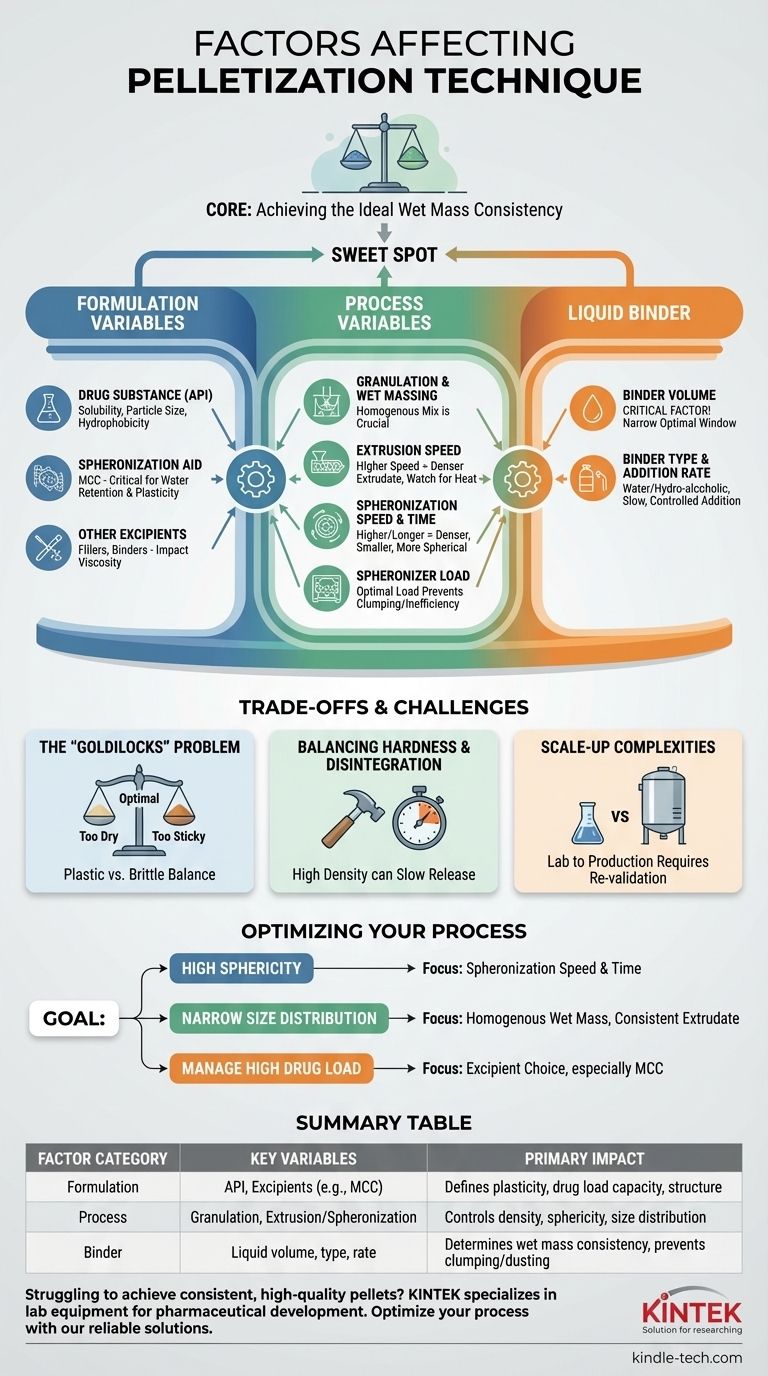

Der Erfolg jeder Pelletierungstechnik wird durch ein präzises Zusammenspiel der verwendeten Materialien, der Einstellungen Ihrer Ausrüstung und der Flüssigkeit, die alles zusammenhält, bestimmt. Die wichtigsten Faktoren sind die Eigenschaften des Wirkstoffs und der Hilfsstoffe (Formulierungsvariablen), die Geschwindigkeit und Dauer der Prozessschritte (Prozessvariablen) sowie die Menge und Art des verwendeten flüssigen Bindemittels.

Im Grunde geht es bei einer erfolgreichen Pelletierung nicht darum, eine einzelne Variable zu optimieren, sondern darum, die ideale Konsistenz der feuchten Masse zu erreichen. Dieser „Sweet Spot“ stellt sicher, dass das Material geformt und verdichtet werden kann, ohne dabei entweder zu brüchig oder zu einer unbrauchbaren, klebrigen Masse zu werden.

Formulierungsvariablen: Die Bausteine Ihrer Pellets

Die Eigenschaften Ihrer Ausgangsmaterialien definieren die Grenzen Ihres Prozesses grundlegend. Schlecht gewählte Inhaltsstoffe können nicht allein durch Prozessanpassungen überwunden werden.

Der Wirkstoff (API)

Die Eigenschaften des pharmazeutischen Wirkstoffs (API) sind eine primäre Überlegung. Seine Löslichkeit, Partikelgröße und Hydrophobie bestimmen, wie er mit der Bindeflüssigkeit und anderen Hilfsstoffen interagiert. Eine sehr hohe Wirkstoffbeladung kann beispielsweise die Bildung einer plastischen Masse, die für die Extrusion geeignet ist, erschweren.

Das Sphäronisierungshilfsmittel

Für die gängige Technik der Extrusions-Sphäronisierung ist fast immer ein Hilfsstoff wie mikrokristalline Cellulose (MCC) erforderlich. MCC ist aufgrund seiner Fähigkeit, große Mengen Wasser aufzunehmen und zu speichern, entscheidend, wodurch eine kohäsive, plastische feuchte Masse entsteht, ohne übermäßig klebrig zu werden. Diese Eigenschaft ist unerlässlich, damit das Material zu Kugeln geformt werden kann.

Andere Hilfsstoffe

Zusätzliche Komponenten wie Füllstoffe, Bindemittel oder Sprengmittel spielen ebenfalls eine Rolle. Ein wasserlöslicher Füllstoff löst sich beispielsweise in der Granulierflüssigkeit auf, wodurch deren Viskosität verändert und die Konsistenz der endgültigen feuchten Masse beeinflusst wird.

Prozessvariablen: Steuerung der Umwandlung

Dies sind die Parameter, die Sie an der Ausrüstung steuern. Sie bestimmen die Energiemenge, die in das System eingebracht wird, um die feuchte Masse in fertige Pellets umzuwandeln.

Granulierung und Nassmischung

Der anfängliche Schritt des Mischens Ihrer trockenen Pulver mit dem flüssigen Bindemittel ist entscheidend. Das Ziel ist die Herstellung einer homogenen feuchten Masse. Eine ungleichmäßige Verteilung der Flüssigkeit führt zu einem inkonsistenten Extrudat und letztendlich zu einer breiten und inakzeptablen Pelletgrößenverteilung.

Extrusionsgeschwindigkeit

Die Geschwindigkeit der Extruderschnecke presst die feuchte Masse durch ein Sieb oder eine Matrize. Eine höhere Geschwindigkeit erhöht die mechanische Bearbeitung des Materials, was typischerweise zu einem dichteren und gleichmäßigeren Extrudat führt. Eine übermäßige Geschwindigkeit kann jedoch Wärme erzeugen, was für empfindliche Wirkstoffe nachteilig sein kann.

Sphäronisierungsgeschwindigkeit und -zeit

Hier werden die extrudierten Stäbchen gebrochen und abgerundet. Höhere Geschwindigkeiten der Sphäronisierplatte und längere Verarbeitungszeiten führen im Allgemeinen zu dichteren, kleineren und kugelförmigeren Pellets. Es gibt jedoch einen Punkt der abnehmenden Erträge, an dem eine übermäßige Energiezufuhr zu Pelletabrieb oder Verschmelzung führen kann.

Sphäronisierlast

Die Menge des in die Sphäronisierungskammer eingebrachten Extrudats beeinflusst die Leistung. Eine nicht vollständig gefüllte Kammer kann zu einer ineffizienten Rundung und einer breiten Größenverteilung führen, während eine überfüllte Kammer die Pelletbewegung behindern und Klumpenbildung sowie eine gleichmäßige Sphäronisierung verhindern kann.

Die entscheidende Rolle des flüssigen Bindemittels

Die Wechselwirkung zwischen den festen Partikeln und dem flüssigen Bindemittel ist wohl der empfindlichste Teil des gesamten Prozesses.

Bindemittelvolumen

Die Menge der zugegebenen Flüssigkeit ist der kritischste Einzelfaktor. Zu wenig Flüssigkeit führt zu einem trockenen, brüchigen Extrudat, das übermäßigen Staub erzeugt und schwache Pellets bildet. Zu viel Flüssigkeit führt zu einer übermäßig plastischen, klebrigen Masse, die zu großen, unbrauchbaren Klumpen anstatt zu einzelnen Kugeln agglomeriert. Das optimale Fenster ist oft sehr eng.

Bindemitteltyp und Zugabegeschwindigkeit

Obwohl Wasser das gängigste Bindemittel ist, werden manchmal hydroalkoholische Systeme verwendet. Die Wahl beeinflusst die Trocknungszeiten und die API-Löslichkeit. Darüber hinaus beeinflusst die Rate, mit der die Flüssigkeit zur Trockenpulvermischung hinzugefügt wird, die Gleichmäßigkeit der feuchten Masse. Eine langsame, kontrollierte Zugabe ist entscheidend, um eine lokale Überfeuchtung zu vermeiden.

Verständnis der Kompromisse und Herausforderungen

Das Erreichen der gewünschten Pelletmerkmale erfordert ein Abwägen konkurrierender Faktoren und das Navigieren durch häufige Fallstricke.

Das „Goldlöckchen“-Problem der feuchten Masse

Die ideale feuchte Masse ist plastisch genug, um ohne übermäßige Kraft extrudiert zu werden, aber spröde genug, um sich im Sphäronisierer in kurze Segmente zu brechen. Dieses enge Verarbeitungsfenster ist die zentrale Herausforderung bei der Prozessentwicklung.

Abwägung zwischen Härte und Zerfall

Die Herstellung sehr harter, dichter Pellets ist oft wünschenswert, um nachfolgende Prozesse wie das Coating zu überstehen. Diese erhöhte Dichte kann jedoch die Fähigkeit des Pellets, sich nach der Verabreichung aufzulösen und den Wirkstoff freizusetzen, erheblich verlangsamen.

Komplexität beim Scale-Up

Parameter, die an einer kleinen Labormaschine perfekt funktionieren, lassen sich oft nicht direkt auf größere Produktionsanlagen übertragen. Geometrische Unterschiede und Energieeinträge ändern sich mit dem Maßstab, was eine sorgfältige Prozessneubewertung erfordert.

Optimierung Ihres Pelletierungsprozesses

Ihr spezifisches Ziel bestimmt, welchen Faktoren bei der Entwicklung und Kontrolle die meiste Aufmerksamkeit gewidmet werden muss.

- Wenn Ihr Hauptaugenmerk auf hoher Kugelform liegt: Priorisieren Sie die Optimierung der Sphäronisierungsgeschwindigkeit und -zeit und stellen Sie gleichzeitig sicher, dass Ihre feuchte Masse die richtige plastische Konsistenz aufweist.

- Wenn Ihr Hauptaugenmerk auf einer engen Partikelgrößenverteilung liegt: Konzentrieren Sie sich darauf, eine vollständig homogene feuchte Masse zu erreichen und ein konsistentes, dichtes Extrudat beizubehalten.

- Wenn Ihr Hauptaugenmerk auf der Handhabung einer hohen Wirkstoffbeladung liegt: Die Wahl der Hilfsstoffe, insbesondere der Art und Güte der MCC, wird der kritischste Faktor sein.

Die Beherrschung dieser miteinander verbundenen Faktoren verwandelt die Pelletierung von einer komplexen Herausforderung in eine präzise und wiederholbare Fertigungswissenschaft.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselvariablen | Primäre Auswirkung auf Pellets |

|---|---|---|

| Formulierung | API-Eigenschaften, Hilfsstoffe (z. B. MCC) | Definiert Plastizität, Wirkstoffbeladungskapazität und Endstruktur |

| Prozess | Granulierung, Extrusions-/Sphäronisierungsgeschwindigkeit & -zeit | Steuert Dichte, Kugelform und Größenverteilung |

| Bindemittel | Flüssigkeitsvolumen, -typ und Zugabegeschwindigkeit | Bestimmt die Konsistenz der feuchten Masse und verhindert Klumpenbildung/Staubentwicklung |

Haben Sie Schwierigkeiten, konsistente, qualitativ hochwertige Pellets herzustellen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die pharmazeutische Entwicklung. Unsere Expertise kann Ihnen helfen, Ihren Pelletierungsprozess zu optimieren, von der Auswahl der richtigen Hilfsstoffe bis zur Feinabstimmung Ihrer Sphäronisierungsparameter. Lassen Sie uns Ihnen die zuverlässigen Geräte und die Unterstützung bieten, die Sie für eine erfolgreiche Skalierung Ihrer Formulierung benötigen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Herausforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Manuelle Tablettenpresse TDP mit Einzelschlag

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

Andere fragen auch

- Was sind die beiden Klassifizierungen von Tablettenpressen? Einzelstempelpresse vs. Rundlaufpresse erklärt

- Wie funktioniert eine Rundläufer-Tablettenpresse? Ein Leitfaden zur Hochgeschwindigkeits-Tablettenherstellung

- Was sind die verschiedenen Tablettenpressen? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktionsgröße

- Was ist die Funktion einer Rundläufer-Tablettenpresse? Hochgeschwindigkeits-Tablettenproduktion mit hohem Volumen

- Welche Art von Tablettenpresse ist für die Großserienproduktion besser geeignet? Rundlaufpressen für hohe Effizienz bei großen Mengen