Für die industrielle Großserienproduktion ist die Rundlaufpresse die definitive Wahl. Diese Maschinen sind speziell für hohe Durchsatzmengen, Konsistenz und Automatisierung ausgelegt und somit der Standard in der pharmazeutischen und industriellen Fertigung. Obwohl sie elektrisch betrieben werden, ist es ihr Mehrstationen-Design mit kontinuierlicher Bewegung, das sie wirklich auszeichnet.

Die Kernentscheidung liegt nicht nur in der Wahl einer „elektrischen“ Presse, sondern im Verständnis des grundlegenden mechanischen Unterschieds. Die Großserienproduktion erfordert eine Rundlaufpresse aufgrund ihres kontinuierlichen Mehrstationsbetriebs, während sich eine Einpunktpresse am besten für Kleinserien und F&E eignet.

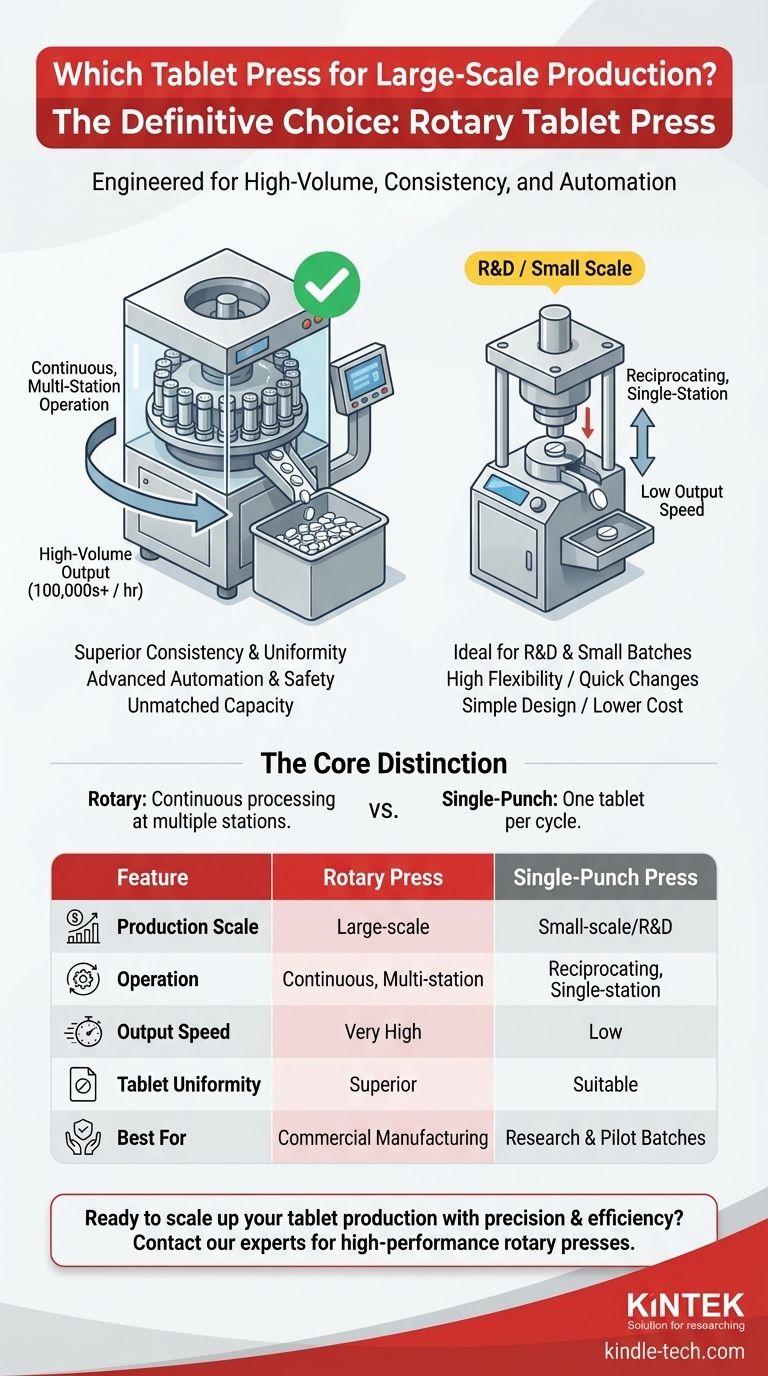

Der Kernunterschied: Rundlaufpresse vs. Einpunktpresse

Der Begriff „Tablettenpresse“ umfasst zwei grundlegend unterschiedliche Maschinentypen, die jeweils für einen bestimmten Produktionsumfang konzipiert sind. Das Verständnis dieses Unterschieds ist entscheidend.

Funktionsweise einer Rundlaufpresse (Kontinuierliche Bewegung)

Eine Rundlaufpresse verfügt über einen großen, rotierenden Turm, der zahlreiche Sätze von Matrizen und Stempeln aufnimmt, oft als „Stationen“ bezeichnet.

Während sich der Turm dreht, werden die Matrizen mit Pulver gefüllt, und das Pulver wird dann gleichzeitig an mehreren Stationen zu Tabletten verpresst.

Dieser kontinuierliche, parallele Prozess ist der Schlüssel zu ihrem immensen Ausstoß und ermöglicht die Produktion von Hunderttausenden oder sogar Millionen von Tabletten pro Stunde.

Funktionsweise einer Einpunktpresse (Hin- und Herbewegung)

Eine Einpunktpresse (oder Exzenterpresse) verfügt nur über eine Station, bestehend aus einer einzelnen Matrize und einem Paar oberem und unterem Stempel.

Die Maschine arbeitet durch eine hin- und hergehende Auf- und Ab-Bewegung und presst pro Zyklus jeweils eine Tablette.

Dieses Design ist einfacher und langsamer, was sie für die Massenproduktion ungeeignet, aber ideal für die sorgfältige Formulierungsentwicklung und kleine Testchargen macht.

Warum Rundlaufpressen im großen Maßstab überzeugen

Die Konstruktion einer Rundlaufpresse erfüllt direkt die Hauptanforderungen der Großserienfertigung: Geschwindigkeit, Konsistenz und Effizienz.

Unübertroffene Produktionskapazität

Der bedeutendste Vorteil ist das reine Volumen. Mit dutzenden gleichzeitig arbeitenden Stationen kann eine Rundlaufpresse Produktionsraten erzielen, die um Größenordnungen höher sind als bei einer Einpunktpresse.

Dies macht sie zur einzig gangbaren Option für die kommerzielle Fertigung, bei der der Ausstoß in Tabletten pro Minute oder Stunde gemessen wird.

Überlegene Konsistenz und Gleichmäßigkeit

Die kontinuierliche und hochkontrollierte Mechanik einer modernen Rundlaufpresse führt zu einer außergewöhnlichen Gleichmäßigkeit von Tablettengewicht, -dicke und -härte.

Diese Konsistenz ist entscheidend für die Qualitätskontrolle und stellt sicher, dass jede Tablette die genauen Spezifikationen erfüllt – eine nicht verhandelbare Anforderung in regulierten Branchen wie der Pharmazie.

Automatisierung und Sicherheit

Moderne elektrische Rundlaufpressen sind hochautomatisierte Systeme. Sie verfügen über fortschrittliche Sicherheitsfunktionen, automatische Gewichtskontrolle und Auswurfsysteme für nicht konforme Tabletten.

Dieses Maß an Automatisierung reduziert den Bedarf an manuellen Eingriffen, minimiert menschliche Fehler und verbessert die Gesamteffizienz und Sicherheit des Prozesses.

Die Abwägungen verstehen

Obwohl Rundlaufpressen die Lösung für die Skalierung sind, spielen Einpunktpressen immer noch eine entscheidende, eigenständige Rolle in der Branche.

Der Zweck von Einpunktpressen

Diese Pressen sind die Arbeitstiere für Forschung und Entwicklung (F&E) sowie für Pilotchargen.

Ihr einfaches Design ermöglicht schnelle Werkzeugwechsel und präzise Anpassungen, wodurch sie sich perfekt für das Testen neuer Formeln, die Untersuchung von Materialeigenschaften und die Herstellung kleiner Mengen für klinische Studien eignen.

Höhere Anfangsinvestition

Eine Rundlaufpresse mit hoher Kapazität stellt eine erhebliche Kapitalinvestition dar. Die Kosten sind wesentlich höher als die einer Einpunktpresse und spiegeln deren Komplexität, Größe und fortschrittliche Funktionen wider.

Komplexität in Betrieb und Wartung

Das Mehrstationsdesign und die Automatisierungsfunktionen, die einen hohen Durchsatz ermöglichen, bedeuten auch, dass Rundlaufpressen komplexer in der Einrichtung, im Betrieb und in der Wartung sind. Sie erfordern qualifizierte Techniker für die Werkzeugeinrichtung (Tooling), Kalibrierung und routinemäßige Wartung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Presse hängt vollständig von Ihrem Produktionsziel ab.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Großserienfertigung liegt: Die Rundlaufpresse ist aufgrund ihrer hohen Kapazität, Konsistenz und Automatisierung die einzig geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf Forschung, Formulierungsentwicklung oder kleinen Pilotchargen liegt: Die Einpunktpresse bietet die notwendige Kontrolle, Flexibilität und Kosteneffizienz für diesen Zweck.

Letztendlich geht es bei der Auswahl der richtigen Tablettenpresse darum, die Kernfähigkeiten der Maschine an den spezifischen Umfang Ihres Betriebs anzupassen.

Zusammenfassungstabelle:

| Merkmal | Rundlaufpresse | Einpunktpresse |

|---|---|---|

| Produktionsmaßstab | Großserien (100.000+ pro Stunde) | Kleinserien/F&E |

| Betrieb | Kontinuierlich, Mehrstationen | Hin- und hergehend, Einzelstation |

| Ausstoßgeschwindigkeit | Sehr hoch | Niedrig |

| Tablettengleichmäßigkeit | Überlegen | Geeignet für Entwicklung |

| Am besten geeignet für | Kommerzielle Fertigung | F&E- und Pilotchargen |

Bereit, Ihre Tablettenproduktion mit Präzision und Effizienz zu skalieren? KINTEK ist spezialisiert auf leistungsstarke Laborgeräte, einschließlich robuster Rundlaufpressen, die für große industrielle Anforderungen entwickelt wurden. Unsere Lösungen gewährleisten konsistente Qualität, Automatisierung und Zuverlässigkeit für Ihren Herstellungsprozess. Kontaktieren Sie noch heute unsere Experten, um die perfekte Presse für Ihre Produktionsziele zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

Andere fragen auch

- Was sind die verschiedenen Tablettenpressen? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktionsgröße

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion

- Wie beeinflusst eine größere Fläche den Druck bei gleicher Kraft? Meistern Sie die Physik der Kraftverteilung

- Welche Vorteile bietet der Pressbearbeitungsprozess? Erschließen Sie die Hochgeschwindigkeits- und kostengünstige Massenproduktion

- Was sind die Nachteile des Pressens? Hohe Kosten und Designbeschränkungen für die Massenproduktion