Kurz gesagt, die Mahleffizienz einer Kugelmühle wird durch ein präzises Gleichgewicht von Faktoren bestimmt. Die wichtigsten davon sind die Drehzahl der Mühle, die Eigenschaften der Mahlkörper (ihre Größe und ihr Füllvolumen) sowie die Merkmale des zu verarbeitenden Materials, einschließlich seiner Zufuhrrate und Härte.

Das Grundprinzip des effektiven Kugelschleifens besteht nicht darin, die Kraft zu maximieren, sondern die Bewegung zu optimieren. Wahre Effizienz wird in einem bestimmten Betriebsfenster gefunden, in dem sich die Mahlkörper korrekt kaskadieren und trudeln, wodurch die ideale Kombination aus Aufprall und Abrieb zur Zerkleinerung der Partikel entsteht.

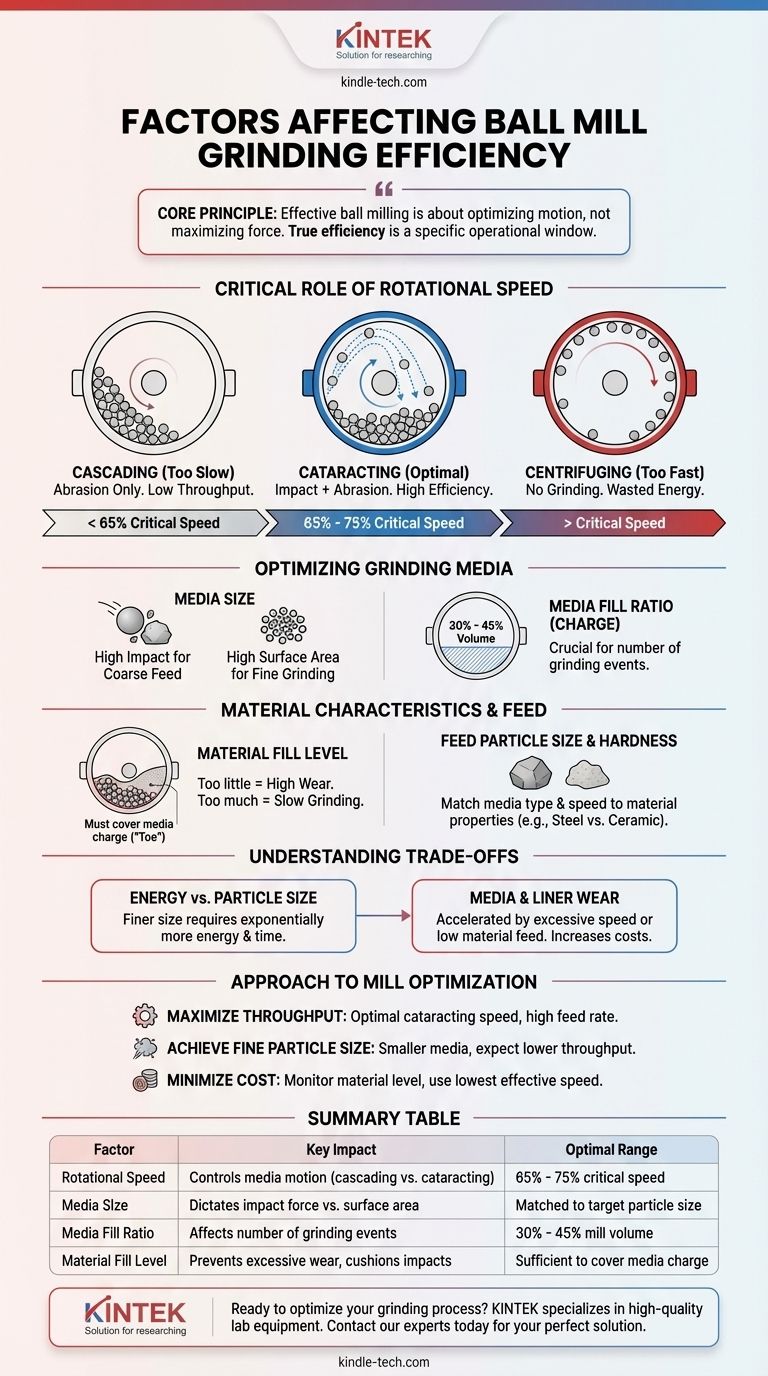

Die entscheidende Rolle der Drehzahl

Die Geschwindigkeit, mit der sich die Mühle dreht, ist der einflussreichste Faktor für die Mahlleistung. Sie steuert direkt das Verhalten der Mahlkörper in der Mühle, ein Konzept, das am besten durch seine Beziehung zur „kritischen Drehzahl“ verstanden wird.

Verständnis der kritischen Drehzahl

Die kritische Drehzahl ist die theoretische Geschwindigkeit, bei der die äußerste Schicht der Mahlkugeln durch die Zentrifugalkraft an die Innenwand der Mühle gepresst würde, wodurch jegliche Mahltätigkeit aufhört.

Effektives Mahlen tritt typischerweise bei 65 % bis 75 % dieser kritischen Drehzahl auf.

Die Kaskadenbewegung (Zu langsam)

Wenn sich die Mühle zu langsam dreht, werden die Mahlkörper nur eine kurze Strecke an der Trommelwand hochgehoben, bevor sie sanft zurückfallen oder abgleiten.

Diese Bewegung, bekannt als Kaskadieren, führt hauptsächlich zu einem Mahlen durch Abrieb. Sie ist ineffizient für die Zerkleinerung größerer Partikel und führt zu geringem Durchsatz.

Die Kataraktbewegung (Optimal)

Bei der optimalen Drehzahl werden die Mahlkörper hoch genug angehoben, um den Kontakt mit der Wand zu verlieren und einem parabolischen Weg nach unten auf das Materialbett zu folgen. Dies wird als Kataraktieren bezeichnet.

Diese Aktion kombiniert die energiereichen Aufprallkräfte, die zur Zerkleinerung von grobem Material erforderlich sind, mit dem Abrieb durch die trudelnden Mahlkörper, was die effizienteste Mahlleistung ergibt.

Die Zentrifugalkraftbewegung (Zu schnell)

Wenn sich die Mühlenাgeschwindigkeit der kritischen Drehzahl nähert oder diese überschreitet, werden die Mahlkörper an die Auskleidung gepresst.

Es kommt weder zum Trudeln noch zum Aufprall, und die Mahlwirkung stoppt effektiv. Dies stoppt nicht nur die Produktion, sondern verschwendet auch erhebliche Energie.

Optimierung der Mahlkörper

Die Mahlkörper – die Kugeln selbst – sind der Motor des Mahlprozesses. Ihre Größe, Menge und Art müssen sorgfältig auf das betriebliche Ziel abgestimmt werden.

Einfluss der Mahlkörpergröße

Die Größe der Mahlkörper bestimmt die Art der ausgeübten Kraft.

Größere Kugeln liefern eine höhere Aufprallenergie, die für die Zerkleinerung von grobem Futter erforderlich ist. Kleinere Kugeln bieten eine größere Gesamtoberfläche, was für das Feinmahlen kleinerer Partikel effektiver ist.

Das Füllverhältnis der Mahlkörper (Die Ladung)

Das Volumen der Mühle, das von den Mahlkörpern eingenommen wird, bekannt als Ladung oder Füllverhältnis, ist entscheidend. Dieses liegt typischerweise zwischen 30 % und 45 % des Innenvolumens der Mühle.

Eine zu geringe Ladung reduziert die Anzahl der Mahlvorgänge und senkt die Effizienz. Eine zu hohe Ladung schränkt die Bewegung der Mahlkörper ein und verhindert, dass sie richtig kataraktieren.

Materialeigenschaften und Zufuhr

Das zu mahlende Material ist kein passives Element; seine Eigenschaften und wie es der Mühle zugeführt wird, sind grundlegend für den Prozess.

Der Materialfüllstand

Die Menge des Materials in der Mühle muss ausreichen, um die Ladung der Mahlkörper zu bedecken und das sogenannte „Zehen“ der Ladung zu bilden.

Zu wenig Material setzt die Mahlkörper und Mühlenauskleidungen direkten, energiereichen Stößen aus, was zu schnellem Verschleiß führt. Zu viel Material dämpft die Stöße übermäßig und verlangsamt die Mahlrate.

Korngröße und Härte des Einsatzmaterials

Die Einstellung der Mühle muss auf die Materialeigenschaften abgestimmt sein.

Härtere Materialien erfordern möglicherweise dichtere Mahlkörper (z. B. Stahl statt Keramik) oder eine andere Drehzahl, um die notwendige Aufprallenergie für eine effektive Zerkleinerung zu erreichen.

Die Abwägungen verstehen

Die Optimierung einer Kugelmühle ist eine Übung im Ausgleich konkurrierender Faktoren. Eine Verbesserung in einem Bereich kann oft eine Herausforderung in einem anderen schaffen.

Energieverbrauch vs. Partikelgröße

Mahlen ist ein energieintensiver Prozess. Das Erreichen einer feineren Partikelgröße erfordert exponentiell mehr Energie und Zeit, da die Wahrscheinlichkeit, dass die Mahlkörper auf ein bereits kleines Partikel treffen, abnimmt.

Verschleiß von Mahlkörpern und Auskleidung

Der ständige Aufprall und Abrieb, der das Mahlen ermöglicht, verursacht auch Verschleiß an den Mahlkörpern und den Schutzverkleidungen der Mühle.

Der Betrieb bei übermäßigen Geschwindigkeiten oder mit unzureichender Materialzufuhr beschleunigt diesen Verschleiß dramatisch und erhöht die Wartungskosten und die Gefahr von Produktkontaminationen.

Wie man die Mühlenoptimierung angeht

Ihre spezifischen Anpassungen sollten von Ihrem Hauptziel geleitet werden. Nutzen Sie diese Prinzipien als Ausgangspunkt für die Verfeinerung Ihres Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Stellen Sie sicher, dass die Mühle im optimalen Kataraktgeschwindigkeitsbereich (65–75 % der kritischen Drehzahl) arbeitet und dass die Materialzufuhr hoch genug ist, um ein ineffizientes Übermahlen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sehr feinen Partikelgröße liegt: Verwenden Sie eine Ladung kleinerer Mahlkörper, um die Oberfläche für den Abrieb zu maximieren, aber seien Sie auf einen geringeren Durchsatz und einen höheren Energieverbrauch vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Achten Sie genau auf den Materialstand, um übermäßigen Verschleiß von Mahlkörpern und Auskleidungen zu vermeiden, und arbeiten Sie mit der niedrigsten Drehzahl, die noch ein effektives Mahlen ermöglicht.

Letztendlich kommt die Beherrschung Ihres Kugelmühlenbetriebs daher, dass Sie verstehen, dass jeder Faktor ein Hebel ist, den Sie betätigen können, um ein spezifisches, kontrolliertes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Faktor | Schlüsselauswirkung | Optimaler Bereich |

|---|---|---|

| Drehzahl | Steuert die Bewegung der Mahlkörper (Kaskadieren vs. Kataraktieren) | 65 % - 75 % der kritischen Drehzahl |

| Größe der Mahlkörper | Bestimmt die Aufprallkraft (große Kugeln) vs. Oberfläche (kleine Kugeln) | Abgestimmt auf die Zielpartikelgröße |

| Füllverhältnis der Mahlkörper | Beeinflusst die Anzahl der Mahlvorgänge und die Bewegung der Mahlkörper | 30 % - 45 % des Mühlenvolumens |

| Materialfüllstand | Verhindert übermäßigen Verschleiß oder dämpft Stöße | Ausreichend, um die Ladung der Mahlkörper zu bedecken |

Sind Sie bereit, Ihren Mahlprozess zu optimieren und die Produktivität Ihres Labors zu steigern? Das präzise Gleichgewicht zwischen Geschwindigkeit, Mahlkörpern und Material ist der Schlüssel zur effizienten Partikelgrößenreduzierung. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Kugelmühlen und Mahlkörpern, um Ihnen zu helfen, konsistente und zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Was ist die Hauptaufgabe des Hochenergie-Kugelmahlens bei der CNT-Synthese? Optimale Dispersion für Nanokomposite erzielen

- Warum werden ZrO2-Mahlbecher und -Kugeln für Sulfid-Festkörperelektrolyte benötigt? Gewährleistung von Reinheit und Leistung

- Welche Rolle spielt der Kugelmühlenprozess bei der Herstellung von CrMnFeCoNi-Hochentropielegierungs- und ZrC-Verbundpulvern?

- Welche Rolle spielt eine hochenergetische horizontale Kugelmühle bei ODS FeCrAl-Legierungen? Beherrschung der mechanischen Legierung

- Welche Faktoren beeinflussen das Mahlen in einer Kugelmühle? Optimieren Sie Ihren Mahlprozess für maximale Effizienz

- Was ist die Hauptfunktion einer Hochenergie-Kugel-Mühle bei der Lipidextraktion? Maximieren Sie Ihre Ausbeute & Rückgewinnung

- Warum wird die mechanochemische Syntheseausrüstung für 1DN/0DN lithiumreiche Anti-Perowskite gegenüber Öfen bevorzugt?

- Welche Rolle spielen Planetenkugelmühlen bei der Herstellung von Kathodenschlämmen? Optimierung der LiFePO4 & NCM622 Leistung