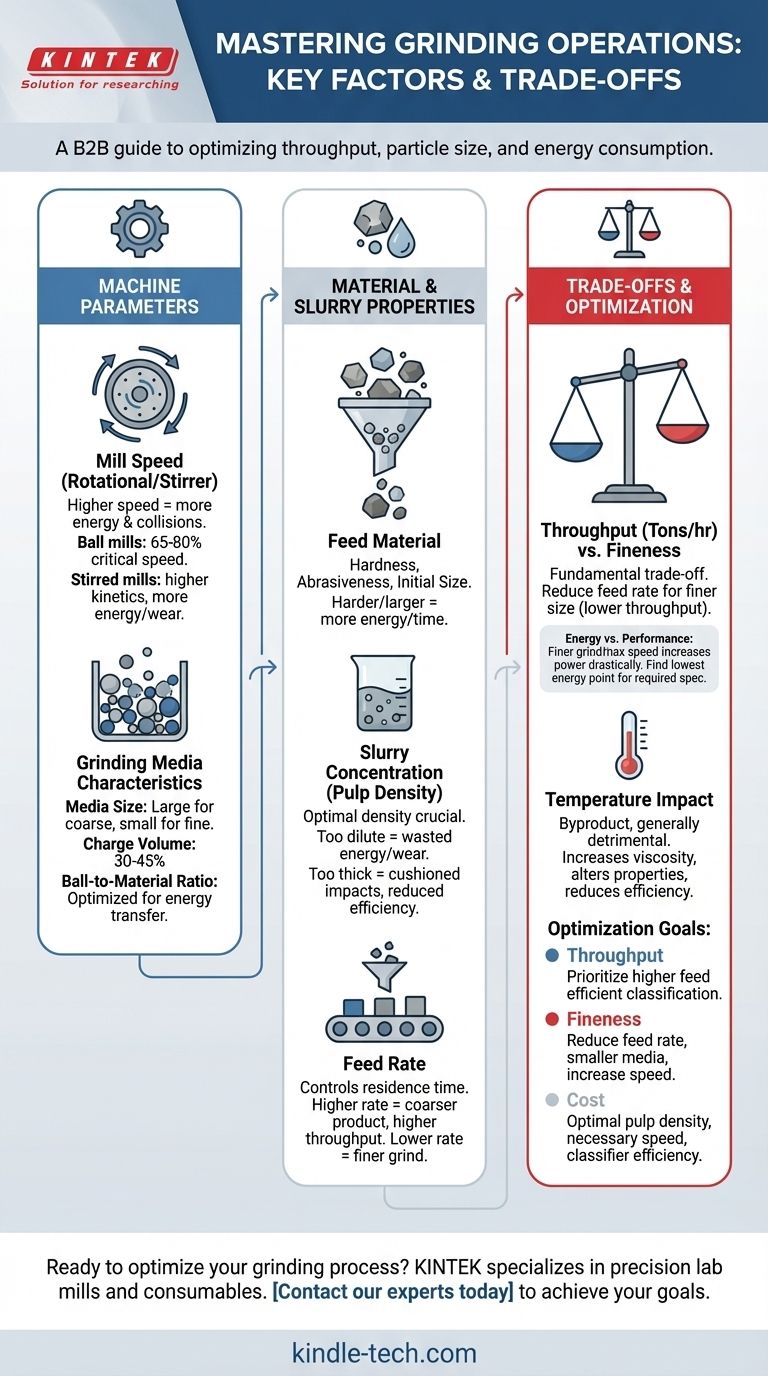

Bei jedem Mahlprozess wird die Leistung durch einen bestimmten Satz miteinander verbundener Variablen bestimmt. Das Ergebnis ist eine direkte Folge der Konfiguration der Anlage, der Eigenschaften des zu verarbeitenden Materials und der vom Bediener gewählten Parameter. Zu den Schlüsselfaktoren gehören die Drehgeschwindigkeit des Mahlwerks, die Eigenschaften der Mahlhilfsmittel, die Rate, mit der Material zugeführt wird, und die Dichte des Materialschlamms.

Die zentrale Herausforderung beim Mahlen besteht nicht nur darin, diese Faktoren zu identifizieren, sondern ihr Zusammenspiel zu verstehen. Die Optimierung eines Mahlkreislaufs ist ein Balanceakt zwischen drei konkurrierenden Zielen: Maximierung des Durchsatzes, Erreichung der Zielpartikelgröße und Minimierung des Energieverbrauchs.

Kernparameter der Maschine

Die physikalische Einrichtung und die Betriebsgeschwindigkeit des Mahlwerks sind die grundlegenden Hebel zur Steuerung des Prozesses.

Mahlwerksgeschwindigkeit (Rotations- oder Rührwerksgeschwindigkeit)

Die Geschwindigkeit des Mahlwerks bestimmt direkt die Energiemenge, die auf die Mahlhilfsmittel und damit auf das Material übertragen wird. Eine höhere Geschwindigkeit führt zu kraftvolleren und häufigeren Kollisionen oder Scherkräften.

Bei Kugelmühlen wird die Geschwindigkeit oft im Verhältnis zur „kritischen Geschwindigkeit“ diskutiert – der theoretischen Geschwindigkeit, bei der die Mahlhilfsmittel zentrifugieren und an der Mahlwerksauskleidung haften bleiben, wodurch das Mahlen aufhört. Die meisten Mühlen arbeiten zwischen 65 und 80 % der kritischen Geschwindigkeit.

Bei Rührwerksmühlen (Stirred Media Mills) steigert eine höhere Rührwerksgeschwindigkeit im Allgemeinen die Mahlkinetik und erzeugt eine feinere Endpartikelgröße, allerdings auf Kosten eines erheblich höheren Energieverbrauchs und Verschleißes.

Eigenschaften der Mahlhilfsmittel

Die Mahlhilfsmittel (z. B. Stahlkugeln, Keramikperlen) sind die Werkzeuge, die die Arbeit im Inneren der Mühle verrichten. Ihre Eigenschaften sind entscheidend.

- Größe: Größere Mahlhilfsmittel brechen größere Zuführpartikel effektiver, während kleinere Mahlhilfsmittel effizienter für die Herstellung eines sehr feinen Produkts sind.

- Füllvolumen: Die „Kugelfüllung“ oder die Menge an Mahlhilfsmitteln in der Mühle (typischerweise 30–45 % des Volumens) bestimmt die Anzahl der Mahlvorgänge.

- Verhältnis von Mahlhilfsmitteln zu Material: Das Verhältnis der Masse der Mahlhilfsmittel zur Masse des zu mahlenden Materials muss für eine effiziente Energieübertragung optimiert werden.

Material- und Schlammeigenschaften

Die Eigenschaften der Substanz, die in die Mühle gelangt, sind ebenso wichtig wie die Maschine selbst.

Eigenschaften des zugeführten Materials

Die inhärenten Eigenschaften des zugeführten Materials legen die Basislinie für den erforderlichen Energie- und Zeitaufwand fest. Zu den Schlüsselfaktoren gehören die Härte, Abrasivität und die anfängliche Partikelgröße des Materials.

Härtere Materialien erfordern mehr Energie zum Brechen. Eine größere anfängliche Partikelgröße erfordert eine längere Verweilzeit in der Mühle, um auf die Zielfeinheit gemahlen zu werden.

Schlammkonzentration (Pulpendichte)

Beim Nassmahlen ist das Verhältnis von Feststoffen zu Wasser im Schlamm ein kritischer Faktor. Für jeden Prozess gibt es eine optimale Dichte.

Wenn der Schlamm zu verdünnt ist (zu viel Wasser), schlagen die Mahlhilfsmittel hauptsächlich aufeinander, was Energie verschwendet und übermäßigen Verschleiß der Mahlhilfsmittel und der Auskleidung verursacht.

Wenn der Schlamm zu dick ist, dämpft die Viskosität die Schläge der Mahlhilfsmittel, was die Mahleffizienz drastisch reduziert.

Zuführrate

Die Rate, mit der neues Material in die Mühle zugeführt wird, steuert die Verweilzeit. Eine höhere Zuführrate bedeutet, dass das Material weniger Zeit in der Mühle verbringt, was zu einem gröberen Endprodukt, aber einem höheren Durchsatz führt. Umgekehrt erhöht eine niedrigere Zuführrate die Verweilzeit, was zu einer feineren Mahlung führt.

Die Kompromisse verstehen

Effektives Mahlen bedeutet, Kompromisse zu managen. Die Anpassung einer Variablen hat immer Konsequenzen für andere.

Durchsatz vs. Feinheit

Dies ist der grundlegendste Kompromiss. Um eine feinere Partikelgröße zu erreichen, müssen Sie in der Regel die Zuführrate reduzieren, was den Gesamtdurchsatz (Tonnen pro Stunde) des Kreislaufs senkt. Eine Erhöhung der Mahlwerksgeschwindigkeit kann dies leicht ausgleichen, dies geht jedoch mit Kosten einher.

Energieverbrauch vs. Leistung

Das Mahlen ist einer der energieintensivsten Prozesse in der Industrie. Das Streben nach der absolut feinsten Mahlung oder der maximal möglichen Geschwindigkeit erhöht den Stromverbrauch dramatisch. Echte Optimierung bedeutet, den niedrigsten Energiepunkt zu finden, der noch die erforderliche Produktspezifikation erfüllt, nicht die feinstmögliche.

Der Einfluss der Temperatur

Mahlen ist ein mechanischer Prozess, der erhebliche Wärme erzeugt. Im Gegensatz zu chemischen Prozessen ist eine höhere Temperatur im Allgemeinen nachteilig. Sie kann die Schlammviskosität erhöhen, Materialeigenschaften verändern und die Agglomeration feiner Partikel fördern, was allesamt die Mahleffizienz verringert. Die Temperatur ist ein Nebenprodukt, das verwaltet werden muss, kein Hebel zur Verbesserung.

Optimierung für Ihr Hauptziel

Die „richtigen“ Einstellungen hängen vollständig davon ab, was Sie erreichen möchten. Nutzen Sie diese Prinzipien, um Ihre Betriebsentscheidungen zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes (Tonnen pro Stunde) liegt: Priorisieren Sie eine höhere Zuführrate und stellen Sie sicher, dass Ihr Klassifizierungssystem das Material der richtigen Größe effizient entfernt, um unnötiges Nachmahlen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sehr feinen Partikelgröße liegt: Reduzieren Sie die Zuführrate, um die Verweilzeit zu erhöhen, verwenden Sie kleinere Mahlhilfsmittel für eine bessere Feinmahl-Effizienz und erhöhen Sie möglicherweise die Mahlwerksgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten (Energie und Verschleiß) liegt: Betreiben Sie das System bei optimaler Schlammdichte, vermeiden Sie es, die Mühle mit unnötig hohen Geschwindigkeiten zu betreiben, und konzentrieren Sie sich auf die Effizienz des Klassierers, um Energieverschwendung zu vermeiden.

Die Beherrschung dieser Variablen verwandelt das Mahlen von einem reinen Kraftprozess in eine präzise gesteuerte Ingenieurdisziplin.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselvariablen | Haupteinfluss |

|---|---|---|

| Maschinenparameter | Mahlwerksgeschwindigkeit, Größe und Füllung der Mahlhilfsmittel | Energieeintrag und Mahleffizienz |

| Materialeigenschaften | Härte des zugeführten Materials, Anfangsgröße | Basisenergie und erforderliche Zeit |

| Prozessparameter | Zuführrate, Schlammdichte (Pulpendichte) | Durchsatz und endgültige Partikelgröße |

| Betriebsziele | Durchsatz vs. Feinheit vs. Kosten | Bestimmt die optimale Balance der Variablen |

Bereit, Ihren Mahlprozess zu optimieren? Die richtige Laborausrüstung ist der Schlüssel zur Balance von Durchsatz, Partikelgröße und Energieverbrauch. KINTEK ist spezialisiert auf präzise Labormühlen und Verbrauchsmaterialien, um Sie bei der Erreichung Ihrer spezifischen Ziele zu unterstützen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Horizontale Planetenkugel-Mühle für Laboratorien

- Mini Planetenkugelmühle für Labormahlen

Andere fragen auch

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz