In einer Perlmühle wird die Mahlbarkeit hauptsächlich durch vier miteinander verbundene Faktoren gesteuert: die Größe der Mahlperlen, die Geschwindigkeit des Rotors, den verwendeten Rotortyp und die Gesamtmasse der in die Mühle eingefüllten Perlen. Diese Variablen bestimmen zusammen die Energie und Frequenz der Mahlvorgänge, die direkt die endgültige Partikelgröße und die Gesamtgeschwindigkeit des Prozesses beeinflussen.

Das Kernprinzip der Mahlbarkeit ist ein Gleichgewicht zwischen zwei konkurrierenden Kräften: der Aufprallenergie (der Kraft jedes einzelnen Aufpralls) und der Kontaktfrequenz (der Gesamtzahl der Aufprälle). Die Beherrschung Ihres Mahlprozesses erfordert, dass Sie die Schlüsselfaktoren manipulieren, um das richtige Gleichgewicht für Ihr spezifisches Material und Ihr gewünschtes Ergebnis zu erzielen.

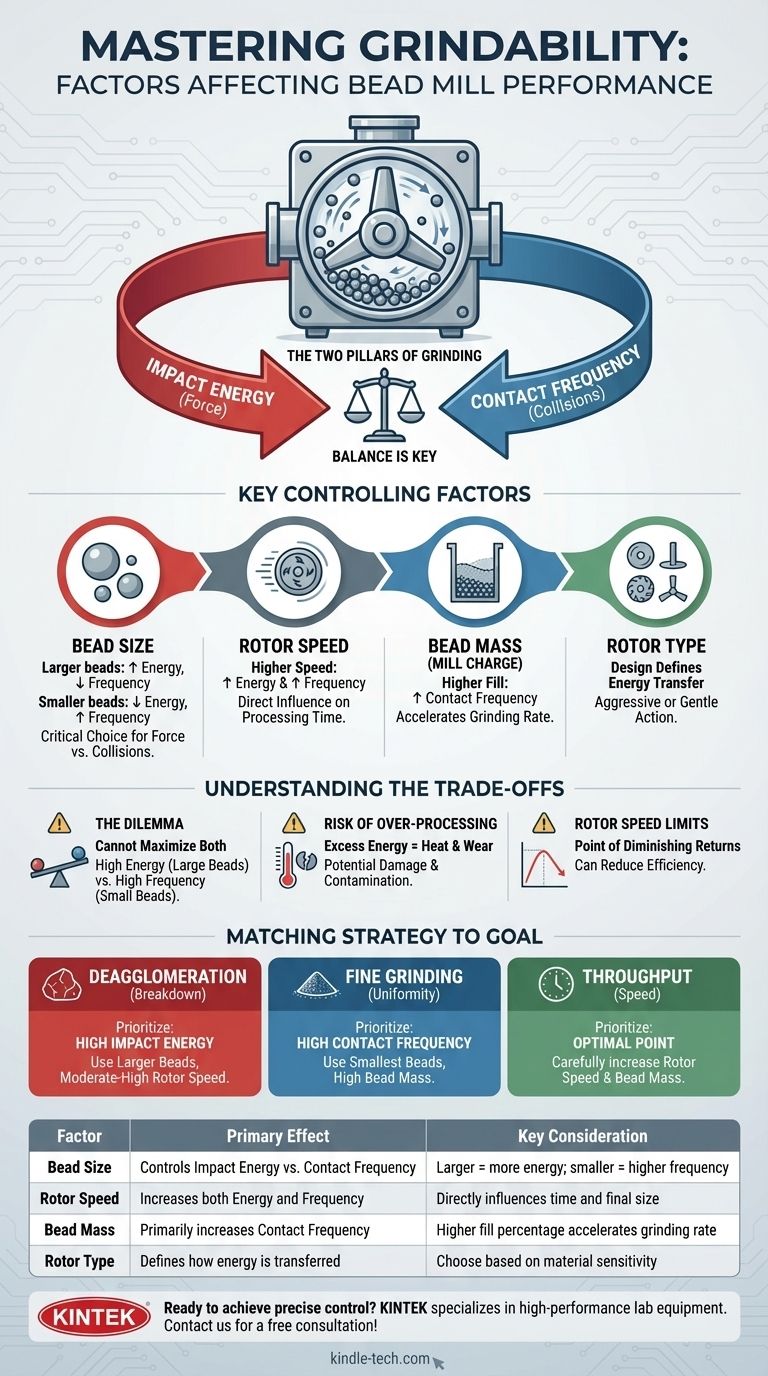

Die zwei Säulen des Mahlens: Energie und Frequenz

Um einen Mahlprozess effektiv zu steuern, müssen Sie verstehen, wie Sie Kraft auf Ihr Material ausüben. Dies geschieht durch zwei unterschiedliche, aber verwandte Mechanismen.

Aufprallenergie: Die Kraft jeder Kollision

Die Aufprallenergie ist die Menge an kinetischer Kraft, die bei einer einzelnen Kollision zwischen einer Mahlperle und einem Materialpartikel übertragen wird.

Eine hohe Aufprallenergie ist unerlässlich, um größere, härtere Partikel zu zerkleinern oder zähe Agglomerate aufzubrechen.

Kontaktfrequenz: Die Anzahl der Kollisionen

Die Kontaktfrequenz bezieht sich auf die Gesamtzahl der Mahlprozesse (Kollisionen), die innerhalb der Mühle über einen bestimmten Zeitraum stattfinden.

Eine hohe Kontaktfrequenz ist entscheidend, um Partikel effizient auf eine sehr feine, gleichmäßige Größe zu reduzieren und die Gesamtverarbeitungsrate zu erhöhen.

Schlüsselfaktoren zur Steuerung der Mahlbarkeit

Jeder Parameter Ihrer Perlmühlenkonfiguration ist ein Hebel, den Sie betätigen können, um das Gleichgewicht zwischen Aufprallenergie und Kontaktfrequenz anzupassen.

Perlengröße

Die Größe Ihres Mahlmediums ist eine der kritischsten Entscheidungen.

Größere Perlen haben mehr Impuls und erzeugen daher eine höhere Aufprallenergie. Es passen jedoch weniger große Perlen in die Mahlkammer, was zu einer geringeren Kontaktfrequenz führt.

Umgekehrt liefern kleinere Perlen eine viel geringere Aufprallenergie, ermöglichen aber eine wesentlich höhere Anzahl von Perlen in der Mühle, wodurch die Kontaktfrequenz dramatisch erhöht wird.

Rotorgeschwindigkeit

Die Rotorgeschwindigkeit (oft als Rührwerksspitzengeschwindigkeit gemessen) ist eine primäre Steuerung zur Energiezufuhr in das System.

Eine Erhöhung der Rotorgeschwindigkeit erhöht sowohl die Aufprallenergie jeder Kollision als auch die gesamte Kontaktfrequenz. Sie ist der direkteste Weg, die Verarbeitungszeit zu beeinflussen.

Perlenmasse (Mühlenfüllung)

Dies bezieht sich auf die Gesamtmasse der in die Mühle geladenen Perlen, oft ausgedrückt als Prozentsatz des Kammervolumens (z.B. 80% Füllung).

Eine höhere Perlenmasse bedeutet, dass sich mehr Perlen in der Kammer befinden. Dies erhöht die Kontaktfrequenz erheblich, was den Mahlprozess beschleunigt.

Rotortyp

Das physikalische Design des Rotors (z.B. Scheiben, Stifte oder Paddel) verändert grundlegend, wie Energie auf die Perlensuspension übertragen wird.

Einige Rotorkonstruktionen sind aggressiver und erzeugen Zonen sehr hoher Energie für intensives Mahlen. Andere sind für eine sanftere, gleichmäßigere Zirkulation ausgelegt, was für empfindliche Materialien besser sein kann.

Die Kompromisse verstehen

Die Optimierung der Mahlbarkeit bedeutet nicht, jede Variable zu maximieren. Es geht darum, bewusste Entscheidungen zu treffen und die Konsequenzen zu verstehen.

Das Dilemma von Energie vs. Frequenz

Sie können Aufprallenergie und Kontaktfrequenz nicht gleichzeitig maximieren.

Hochenergie-Setups (große Perlen) sind für das Feinmahlen ineffizient, da die Anzahl der Kontaktpunkte zu gering ist. Hochfrequenz-Setups (kleine Perlen) fehlt möglicherweise die Kraft, um das anfängliche Ausgangsmaterial aufzubrechen.

Das Risiko der Überverarbeitung

Das bloße Betreiben der Mühle mit maximaler Geschwindigkeit über einen langen Zeitraum kann kontraproduktiv sein.

Eine übermäßige Energiezufuhr kann Wärme erzeugen, die das Produkt potenziell beschädigt. Sie beschleunigt auch den Verschleiß Ihrer Perlen und Mühlenkomponenten, was zu Verunreinigungen führen kann.

Die Rotorgeschwindigkeit ist kein Allheilmittel

Obwohl eine Erhöhung der Rotorgeschwindigkeit effektiv ist, gibt es einen Punkt des abnehmenden Ertrags.

Jenseits einer optimalen Geschwindigkeit kann die zusätzliche Energiezufuhr dazu führen, dass die Perlenmasse an der Mühlenwand "verpackt" wird oder Prozessinstabilität verursacht, was die Mahleffizienz eher verringert als erhöht.

Ihre Strategie an Ihr Ziel anpassen

Ihr ideales Setup hängt vollständig von Ihrem Ziel ab. Nutzen Sie diese Prinzipien, um Ihre Entscheidungen zu treffen.

- Wenn Ihr Hauptaugenmerk auf dem Aufbrechen großer, harter Partikel liegt (Deagglomeration): Priorisieren Sie eine hohe Aufprallenergie, indem Sie größere Mahlperlen und eine moderate bis hohe Rotorgeschwindigkeit verwenden.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer sehr feinen, gleichmäßigen Partikelgröße liegt (Feinmahlen): Priorisieren Sie eine hohe Kontaktfrequenz, indem Sie die kleinsten Perlen verwenden, die für die Aufgabe geeignet sind, und eine hohe Perlenmasse.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Verarbeitungsgeschwindigkeit liegt (Durchsatz): Erhöhen Sie die Rotorgeschwindigkeit und die Perlenmasse vorsichtig, um den optimalen Punkt zu finden, der den Prozess beschleunigt, ohne übermäßige Wärme oder Verschleiß zu erzeugen.

Indem Sie diese grundlegenden Faktoren verstehen, erhalten Sie präzise Kontrolle über Ihren Mahlprozess und dessen Endergebnis.

Zusammenfassungstabelle:

| Faktor | Primärer Effekt auf das Mahlen | Wichtige Überlegung |

|---|---|---|

| Perlengröße | Steuert Aufprallenergie vs. Kontaktfrequenz | Größere Perlen = mehr Energie; kleinere Perlen = höhere Frequenz |

| Rotorgeschwindigkeit | Erhöht sowohl Energie als auch Frequenz | Beeinflusst direkt die Verarbeitungszeit und die endgültige Partikelgröße |

| Perlenmasse (Mühlenfüllung) | Erhöht primär die Kontaktfrequenz | Ein höherer Füllgrad beschleunigt die Mahlrate |

| Rotortyp | Definiert, wie Energie übertragen wird | Wahl basierend auf Materialempfindlichkeit und erforderlicher Mahlintensität |

Bereit, präzise Kontrolle über Ihre Partikelgröße und Mahleffizienz zu erlangen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Perlmühlen und Mahlmedien. Unsere Experten können Ihnen helfen, die ideale Konfiguration auszuwählen – das Gleichgewicht zwischen Perlengröße, Rotorgeschwindigkeit und anderen kritischen Faktoren – um perfekt zu Ihrem Material und Ihrem gewünschten Ergebnis zu passen.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie unsere Lösungen die Produktivität und Ergebnisse Ihres Labors verbessern können.

Kostenlose Beratung erhalten →

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

- Labor-Zehn-Kammer-Horizontal-Kugelmühle für Laboranwendungen

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Warum ist eine Mühle beim Zementklinkermahlen notwendig? Reaktivität und Festigkeit freisetzen

- Was ist die technische Bedeutung der Einstellung von Kugelmühlen-Drehzahlen auf niedrige Werte? Optimieren Sie Verbundkathoden

- Für welche Art von Material wird eine Hammermühle verwendet? Verarbeitung spröder, trockener und kristalliner Materialien mit hoher Effizienz

- Wie trägt ein hocheffizienter Homogenisierer zur Herstellung von Tobermorit- und Xonotlit-Vorläufern bei?

- Was ist eine Keramikmühle? Ein Leitfaden für rostfreies, geschmacksreines Mahlen

- Was sind die Nachteile der Kugelmühle? Wesentliche Einschränkungen bei der Partikelgrößenreduzierung

- Was ist der Mechanismus, durch den Hochleistungs-Homogenisatoren Polymer-Nanokomposite verbessern? Erzielung molekularer Dispersion

- Welche Rolle spielt eine mechanische Kugelmühle bei der Synthese von S-mZVI? Verbesserung der Oberflächenreaktivität