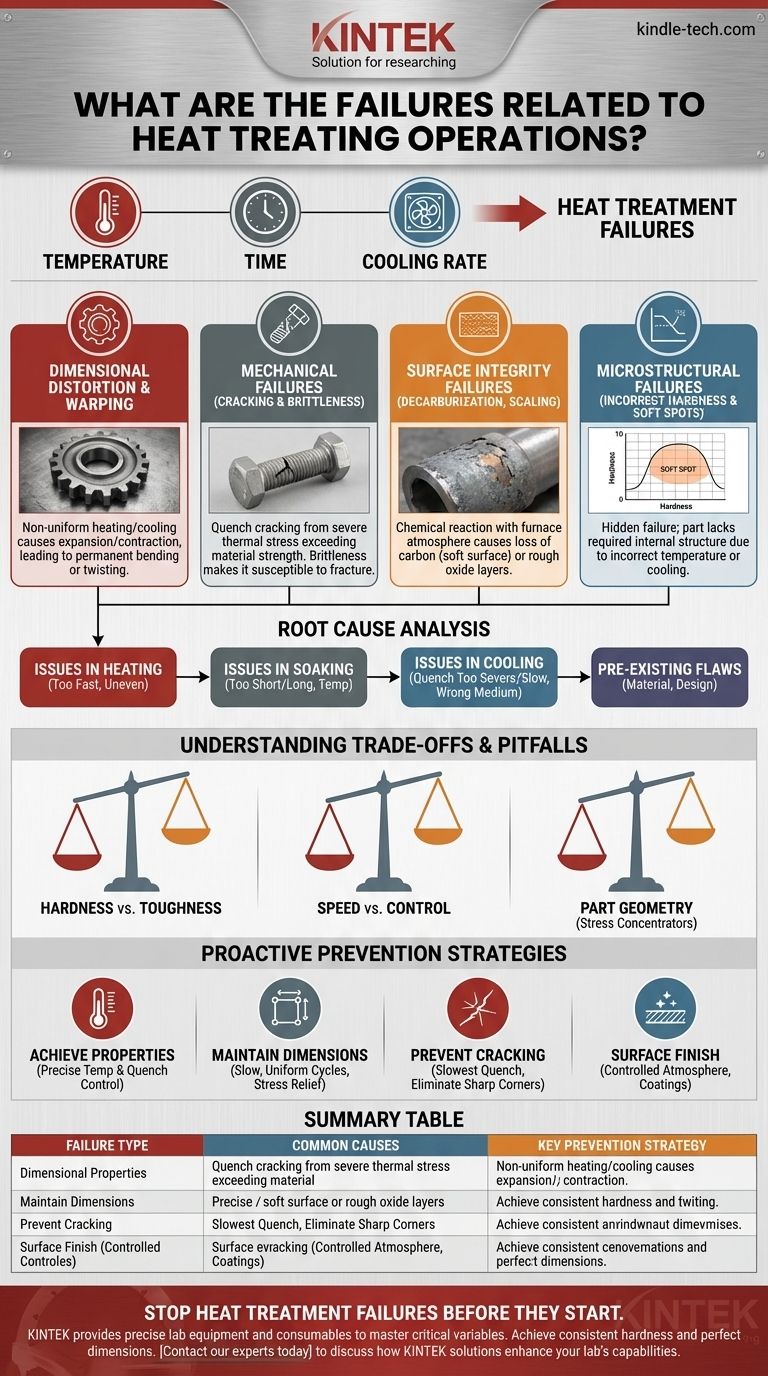

Die häufigsten Fehler bei der Wärmebehandlung sind Maßverzug, Oberflächenrisse, falsche Härte und Oberflächenschädigung. Diese Probleme resultieren fast immer aus einem Kontrollverlust über drei kritische Variablen: Temperatur, Zeit und Abkühlgeschwindigkeit.

Wärmebehandlungsfehler sind keine zufälligen Ereignisse. Es sind vorhersehbare Ergebnisse, die aus einer Diskrepanz zwischen den gewählten Prozessparametern, den Materialeigenschaften und der physikalischen Konstruktion des Teils resultieren. Das Verständnis der Ursache ist der Schlüssel zur Prävention.

Die Anatomie von Wärmebehandlungsfehlern

Fehler können grob in vier Haupttypen eingeteilt werden. Jeder weist auf ein anderes Problem im Prozess, Material oder Design hin.

Maß- und Formfehler (Verzug & Verwerfung)

Verzug ist eine Änderung der Größe oder Form eines Teils im Vergleich zu seinen ursprünglichen Abmessungen. Dies tritt aufgrund ungleichmäßiger Erwärmung oder Abkühlung auf.

Wenn Stahl erwärmt und abgekühlt wird, dehnt er sich aus und zieht sich zusammen. Wenn ein Teil einer Komponente schneller erwärmt oder abgekühlt wird als ein anderer, erzeugen diese Volumenänderungen innere Spannungen, die das Teil dauerhaft verbiegen, verdrehen oder verziehen können.

Mechanische Fehler (Rissbildung & Sprödigkeit)

Rissbildung ist der katastrophalste Fehler. Abschrecksprünge sind die häufigste Form, die auftritt, wenn die thermische Spannung durch schnelle Abkühlung die Festigkeit des Materials überschreitet.

Dies ist besonders häufig bei hochhärtbaren Stählen oder Teilen mit komplexen Geometrien. Sprödigkeit, obwohl weniger sichtbar, ist gleichermaßen gefährlich und tritt auf, wenn ein Teil eine hohe Härte erreicht, aber keine Zähigkeit besitzt, wodurch es anfällig für Bruch unter Stoßeinwirkung wird.

Fehler der Oberflächenintegrität (Entkohlung, Zunderbildung & Lochfraß)

Diese Fehler beziehen sich auf die chemische Reaktion zwischen dem heißen Teil und der Ofenatmosphäre.

Entkohlung ist der Verlust von Kohlenstoff von der Oberfläche, was zu einer weichen Außenschicht führt, die eine schlechte Verschleißfestigkeit und Ermüdungsfestigkeit aufweist. Zunderbildung oder Oxidation erzeugt eine raue, schuppige Schicht auf der Oberfläche, die die Endabmessungen und die Leistung beeinträchtigen kann.

Mikrostrukturelle und Eigenschaftsfehler (Falsche Härte & weiche Stellen)

Dies ist ein versteckter, aber kritischer Fehler. Das Teil mag perfekt aussehen, aber es fehlt ihm die erforderliche innere Struktur und die mechanischen Eigenschaften.

Dies kann sich als weiche Stellen (Bereiche, die nicht gehärtet wurden) manifestieren, oder das gesamte Teil kann zu weich oder zu hart sein. Es ist eine direkte Folge davon, dass die korrekte Temperatur nicht erreicht oder das Teil zu langsam abgekühlt wurde, um die gewünschte Mikrostruktur, wie Martensit, zu bilden.

Ursachenanalyse: Die Quelle des Fehlers aufspüren

Die Ursache zu ermitteln erfordert eine Betrachtung des gesamten Prozesses, nicht nur des letzten Abschreckschritts.

Probleme beim Erhitzen

Ein zu schnelles Erhitzen eines Teils ist eine Hauptursache für Verzug. Die Oberfläche erwärmt sich und dehnt sich viel schneller aus als der Kern, wodurch innere Spannungen aufgebaut werden, bevor das Teil überhaupt seine Zieltemperatur erreicht.

Probleme beim Halten (Soaking)

Die "Haltephase", in der das Teil auf Temperatur gehalten wird, ist entscheidend für die metallurgische Umwandlung. Ist die Zeit zu kurz, ist die Umwandlung unvollständig, was zu weichen Stellen führt. Ist sie zu lang, können die Körner zu groß werden, was die Zähigkeit verringert.

Probleme beim Abkühlen (Abschrecken)

Die Abkühlphase ist der Zeitpunkt, an dem die meisten Rissfehler auftreten. Eine Abschreckung, die für das Material oder die Geometrie zu stark (zu schnell) ist, verursacht massive thermische Spannungen. Umgekehrt führt eine zu langsame Abschreckung nicht zur notwendigen Härte.

Die Wahl des Abschreckmediums – Wasser, Öl, Polymer oder Luft – ist eine der wichtigsten Entscheidungen im gesamten Prozess.

Vorhandene Material- & Konstruktionsfehler

Oft wird der Wärmebehandlungsprozess für Fehler verantwortlich gemacht, die viel früher entstanden sind. Schlechte Stahlqualität mit Einschlüssen, Restspannungen durch starke Bearbeitung oder eine schlechte Teilekonstruktion können alle zu Fehlern führen.

Verständnis der Kompromisse und häufigen Fallstricke

Perfekte Ergebnisse zu erzielen, erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren. Das Verständnis dieser Kompromisse ist entscheidend für den Erfolg.

Härte vs. Zähigkeit

Der grundlegende Kompromiss bei der Wärmebehandlung besteht darin, dass mit zunehmender Härte die Zähigkeit (und Duktilität) im Allgemeinen abnimmt. Das Streben nach maximaler Härte erhöht oft das Risiko von Sprödigkeit und Rissbildung. Ziel ist es immer, das optimale Gleichgewicht für die Anwendung zu finden.

Geschwindigkeit vs. Kontrolle

Der Versuch, einen Wärmebehandlungszyklus durch zu schnelles Erhitzen oder Abkühlen zu beschleunigen, ist eine falsche Sparsamkeit. Es ist eine der Hauptursachen für Verzug und Abschreckrisse. Ein erfolgreicher Prozess priorisiert Gleichmäßigkeit und Kontrolle über die reine Geschwindigkeit.

Ignorieren der Teilegeometrie

Das Design ist ein kritischer und oft übersehener Faktor. Scharfe Innenecken, gebohrte Löcher nahe Kanten und abrupte Übergänge von dicken zu dünnen Abschnitten sind Spannungskonzentratoren. Diese Bereiche kühlen unterschiedlich schnell ab und werden zu primären Stellen, an denen sich während des Abschreckens Risse bilden können.

Ein proaktiver Ansatz zur Fehlervermeidung

Durch das Verständnis der Prinzipien hinter den Fehlern können Sie einen robusten und wiederholbaren Wärmebehandlungsprozess entwickeln.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer mechanischer Eigenschaften (z. B. Härte) liegt: Ihre Kontrolle über die Haltetemperatur und die Abschreckgeschwindigkeit muss absolut präzise sein.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der Maßhaltigkeit liegt: Priorisieren Sie langsames, gleichmäßiges Erhitzen und Abkühlen und erwägen Sie die Zugabe von Spannungsarmglühschritten vor und nach dem Hauptprozess.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Rissbildung liegt: Wählen Sie die langsamstmögliche Abschreckung, die dennoch die erforderliche Härte erreicht, und arbeiten Sie mit den Konstrukteuren zusammen, um scharfe Innenecken im Teil zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Sie müssen eine kontrollierte Ofenatmosphäre oder eine Schutzbeschichtung verwenden, um Entkohlung und Oxidation zu verhindern.

Die Beherrschung dieser Variablen verwandelt die Wärmebehandlung von einer Risikoquelle in ein leistungsstarkes Werkzeug zur Herstellung von Hochleistungskomponenten.

Zusammenfassungstabelle:

| Fehlertyp | Häufige Ursachen | Wichtige Präventionsstrategie |

|---|---|---|

| Maßverzug | Ungleichmäßiges Erhitzen/Abkühlen | Priorisieren Sie langsame, gleichmäßige Heiz- und Kühlzyklen |

| Rissbildung & Sprödigkeit | Starke Abschreckung, Materialfehler | Verwenden Sie ein langsameres Abschreckmedium; beseitigen Sie Spannungskonzentratoren im Design |

| Oberflächenentkohlung | Unkontrollierte Ofenatmosphäre | Verwenden Sie während des Erhitzens eine Schutzatmosphäre oder Beschichtungen |

| Falsche Härte/weiche Stellen | Ungenauigkeit bei Temperatur oder Haltezeit | Sorgen Sie für präzise Temperaturkontrolle und vollständige Umwandlung |

Wärmebehandlungsfehler stoppen, bevor sie entstehen

Lassen Sie nicht zu, dass unvorhersehbare Fehler wie Verzug, Rissbildung oder weiche Stellen Ihre Komponenten beeinträchtigen und Ihr Geschäftsergebnis schmälern. Die Ursache liegt oft in einer Diskrepanz zwischen Ihrem Prozess und Ihren Materialien.

Bei KINTEK sind wir darauf spezialisiert, Ihnen die präzisen Laborgeräte und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie benötigen, um die kritischen Variablen Temperatur, Atmosphäre und Kühlung zu beherrschen. Ob Sie einen zuverlässigen Ofen mit exakter Temperaturregelung, die richtigen Abschreckmedien oder fachkundige Beratung benötigen, wir sind Ihr Partner bei der Entwicklung eines robusten und wiederholbaren Wärmebehandlungsprozesses.

Erzielen Sie gleichmäßige Härte, perfekte Abmessungen und überragende Oberflächenintegrität. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern und Ihren Wärmebehandlungserfolg sichern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Warum wird ein kontrollierter Trockenschrank bei einer niedrigen Temperatur von 50 °C für Mineralprodukte verwendet? Gewährleistung der Probenintegrität

- Was ist der Arbeitsbereich des HF-Sputterns? Erweiterung Ihrer Dünnschichtfähigkeiten über Metalle hinaus

- Was sind die Vor- und Nachteile des Sputterns? Erzielen Sie überlegene Dünnschichtqualität und Vielseitigkeit

- Was ist die Temperaturkontrollfähigkeit von Ultratiefkühlschränken? Präzise Stabilität bis zu -86°C

- Was beeinflusst den Druck eines Objekts? Meistern Sie die Beziehung zwischen Kraft und Fläche für besseres Engineering

- Wie sind die Regale in einem Ultra-Tiefkühlschrank konzipiert, um die Temperaturgleichmäßigkeit zu gewährleisten? Sicherstellung der Probenintegrität mit unterteilten Regalen

- Was ist die höchste Temperatur zum Hartlöten? Die Wahrheit über optimale Hartlöttemperaturen

- Wie hoch ist der Druck beim Sputter-Coating? Der Schlüssel zur Optimierung Ihrer Dünnschichtabscheidung