Obwohl es für bestimmte Anwendungen eine robuste und kostengünstige Methode ist, ist das Formpressen keine Universallösung. Seine primären Einschränkungen ergeben sich aus langsameren Produktionszyklen, Beschränkungen der Teilekomplexität und einem höheren Grad an manuellem Arbeitsaufwand im Vergleich zu Verfahren wie dem Spritzgießen. Diese Faktoren machen es weniger geeignet für die Massenproduktion komplizierter Komponenten.

Das Formpressen eignet sich hervorragend zur Herstellung großer, starker und relativ einfacher Teile, insbesondere aus duroplastischen Kunststoffen und Verbundwerkstoffen. Seine inhärenten Kompromisse bei Geschwindigkeit, Präzision und geometrischen Möglichkeiten bedeuten jedoch, dass es bei komplexen Großserienproduktionen oft von anderen Methoden übertroffen wird.

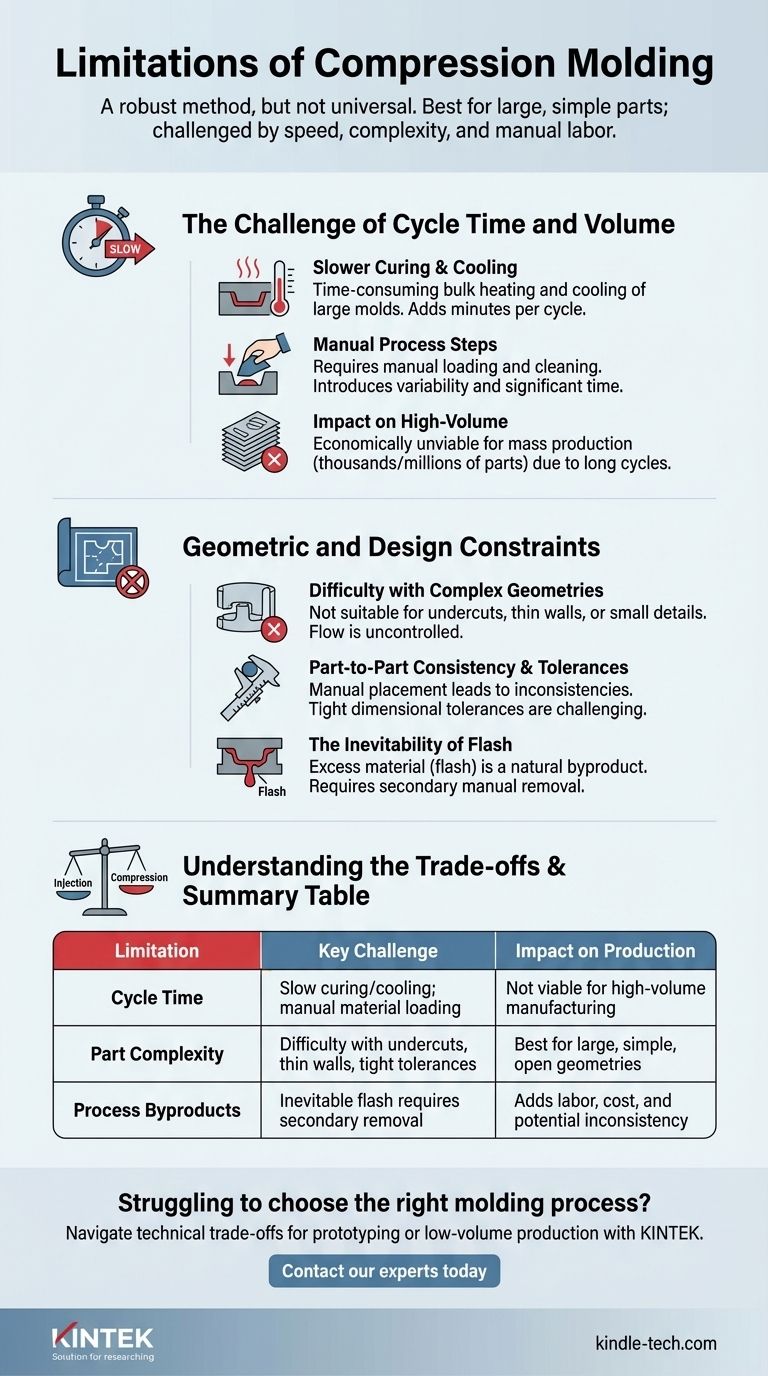

Die Herausforderung von Zykluszeit und Volumen

Eine der bedeutendsten Einschränkungen des Formpressens ist seine Geschwindigkeit. Die Gesamtzeit, die zur Herstellung eines einzelnen Teils benötigt wird, die sogenannte Zykluszeit, ist erheblich länger als bei stärker automatisierten Prozessen.

Langsamere Aushärtungs- und Kühlzyklen

Der Prozess beinhaltet das Erhitzen der gesamten Formmasse, um das Material auszuhärten, und anschließend oft das Abkühlen, bevor das Teil ausgeworfen werden kann. Dieses großflächige Erhitzen und Abkühlen ist zeitaufwendig, insbesondere bei den großen, schweren Stahlformen, die zur Herstellung substanzieller Teile erforderlich sind.

Im Gegensatz zum Spritzgießen, bei dem das Material vor dem Eintritt in eine relativ kühle Form erhitzt wird, basiert das Formpressen auf dem Wärmetransfer durch die Form selbst, was jeder Zyklus um Minuten verlängert.

Manuelle Prozessschritte

Das Formpressen ist oft ein halbautomatischer oder manueller Prozess. Ein Bediener muss die Materialcharge (ein Vorformling oder Pulver) vor jedem Zyklus genau abmessen und in die Formkavität einlegen.

Nach dem Aushärten wird das Teil entnommen, und die Form muss von restlichem Material oder Grat gereinigt werden, bevor der nächste Zyklus beginnen kann. Diese manuellen Schritte führen zu Variabilität und erfordern erheblich mehr Zeit.

Auswirkungen auf die Großserienproduktion

Die Kombination aus langen Aushärtezeiten und manuellem Eingriff macht das Formpressen für die Massenproduktion, bei der Tausende oder Millionen von Teilen schnell benötigt werden, wirtschaftlich unrentabel. Verfahren wie das Spritzgießen sind für den Hochgeschwindigkeits-, kontinuierlichen und automatisierten Betrieb konzipiert und führen bei hohen Stückzahlen zu deutlich niedrigeren Kosten pro Teil.

Geometrische und Designbeschränkungen

Die grundlegende Natur des Prozesses – das Pressen von Material in eine Form – legt klare Grenzen für die Arten von Teilen fest, die erfolgreich hergestellt werden können.

Schwierigkeiten mit komplexen Geometrien

Das Formpressen eignet sich am besten für Teile mit relativ einfachen, offenen Geometrien. Der Materialfluss unter Druck ist nicht so kontrolliert wie beim Spritzgießen.

Merkmale wie Hinterschneidungen, dünne Wände, kleine Löcher oder komplizierte Rippen sind schwierig oder unmöglich zuverlässig zu formen. Das Material fließt möglicherweise nicht in diese feinen Details, bevor es zu härten beginnt, was zu unvollständigen oder schwachen Teilen führt.

Teil-zu-Teil-Konsistenz und Toleranzen

Da die anfängliche Materialcharge oft von Hand platziert wird, können geringfügige Abweichungen in ihrer Position oder Menge zu Inkonsistenzen von einem Teil zum nächsten führen.

Dies erschwert das Einhalten enger Maßtoleranzen. Obwohl für viele Anwendungen wie elektrische Gehäuse oder Karosserieteile ausreichend, ist es nicht für Präzisionskomponenten geeignet, bei denen Toleranzen in Tausendstel Zoll gemessen werden.

Die Unvermeidlichkeit von Grat

Wenn die Form schließt, wird überschüssiges Material aus der Kavität entlang der Trennlinie herausgedrückt. Dieser Überschuss, bekannt als Grat, ist ein natürliches Nebenprodukt des Prozesses.

Grat muss in einem sekundären Arbeitsgang entfernt werden, typischerweise von Hand oder mit Stanzwerkzeugen. Dies erhöht den Arbeitsaufwand, die Kosten und ist eine weitere potenzielle Quelle für Inkonsistenzen im Fertigungsablauf.

Die Kompromisse verstehen

Die Wahl eines Fertigungsverfahrens ist immer ein Abwägen konkurrierender Prioritäten. Die Einschränkungen des Formpressens lassen sich am besten im Gegensatz zu seiner primären Alternative, dem Spritzgießen, verstehen.

Formpressen vs. Spritzgießen

Das Spritzgießen zeichnet sich dort aus, wo das Formpressen schwächelt: Es kann hochkomplexe, eng tolerierte Teile mit sehr hoher Geschwindigkeit herstellen. Es erfordert jedoch extrem teure und komplexe Werkzeuge.

Der Vorteil des Formpressens liegt in seinen einfacheren, robusteren und wesentlich günstigeren Werkzeugen. Dies macht es zu einer kostengünstigen Wahl für die Klein- bis Mittelserienproduktion großer Teile, bei denen die Werkzeugamortisation ein wichtiger Kostentreiber ist.

Materialeignung

Das Formpressen ist außergewöhnlich gut geeignet für duroplastische Materialien (wie Phenolharze, Epoxidharze und Silikone) und faserverstärkte Verbundwerkstoffe (wie SMC und BMC). Der Prozess ermöglicht es langen Fasern, ihre Ausrichtung und Länge beizubehalten, wodurch Teile mit überlegener Festigkeit und Steifigkeit entstehen, die mit dem Spritzgießen schwer zu erreichen sind.

Ist das Formpressen das Richtige für Ihr Projekt?

Die Beantwortung dieser Frage erfordert die Bewertung der spezifischen Ziele Ihres Projekts hinsichtlich Volumen, Komplexität, Materialeigenschaften und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, einfacher, hochfester Teile liegt: Das Formpressen ist eine ausgezeichnete Wahl, insbesondere für Duroplaste, Verbundwerkstoffe und Anwendungen in der Automobil-, Luft- und Raumfahrt- oder Elektroindustrie.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion komplexer Teile mit engen Toleranzen liegt: Das Spritzgießen ist der klare und überlegene Prozess für Ihre Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Werkzeuginvestitionen für kleine bis mittlere Stückzahlen liegt: Das Formpressen bietet einen erheblichen Kostenvorteil gegenüber dem Spritzgießen, vorausgesetzt, Sie können seine langsameren Zykluszeiten und Designbeschränkungen berücksichtigen.

Letztendlich sind die Einschränkungen des Formpressens Merkmale, keine Fehler; sie definieren die spezifische industrielle Nische, in der der Prozess einen unübertroffenen Wert bietet.

Zusammenfassungstabelle:

| Einschränkung | Hauptproblem | Auswirkungen auf die Produktion |

|---|---|---|

| Zykluszeit | Langsames Aushärten/Kühlen; manuelles Materialladen | Nicht praktikabel für die Großserienfertigung |

| Teilekomplexität | Schwierigkeiten mit Hinterschneidungen, dünnen Wänden, engen Toleranzen | Am besten für große, einfache, offene Geometrien |

| Prozessnebenprodukte | Unvermeidlicher Grat erfordert nachträgliche Entfernung | Erhöht Arbeitsaufwand, Kosten und potenzielle Inkonsistenz |

Fällt es Ihnen schwer, das richtige Formgebungsverfahren für Ihre Labor- oder Produktionsanforderungen zu wählen?

Die Einschränkungen des Formpressens unterstreichen die Bedeutung der Auswahl der richtigen Ausrüstung für Ihre spezifische Anwendung, sei es für Prototypen, Kleinserienproduktion oder die Verarbeitung spezieller Materialien wie duroplastischer Verbundwerkstoffe.

Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Forschungs- und Fertigungsprozesse bereitzustellen. Wir können Ihnen helfen, diese technischen Kompromisse zu navigieren, um die optimale Lösung für Ihre Anforderungen zu finden.

Lassen Sie uns gemeinsam Ihren Workflow optimieren. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

- Manuelle Labor-Heizpresse

Andere fragen auch

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Welche Bedeutung hat die Anwendung eines Drucks von 200 MPa mit einer Labor-Hydraulik-Tablettenpresse für Verbundkeramiken?

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Analyse von Seltenerdelementen (SEE)? Ermöglichen Sie hochpräzise XRF- und LIBS-Analysen

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Herstellung von Beta-Al2O3-Festkörperelektrolyt-Pellets?

- Warum wird eine Labor-Hydraulikpresse für Li3V2(PO4)3-Pellets verwendet? Optimierung des Festkörper-Sinterns für Li-Ionen-Materialien