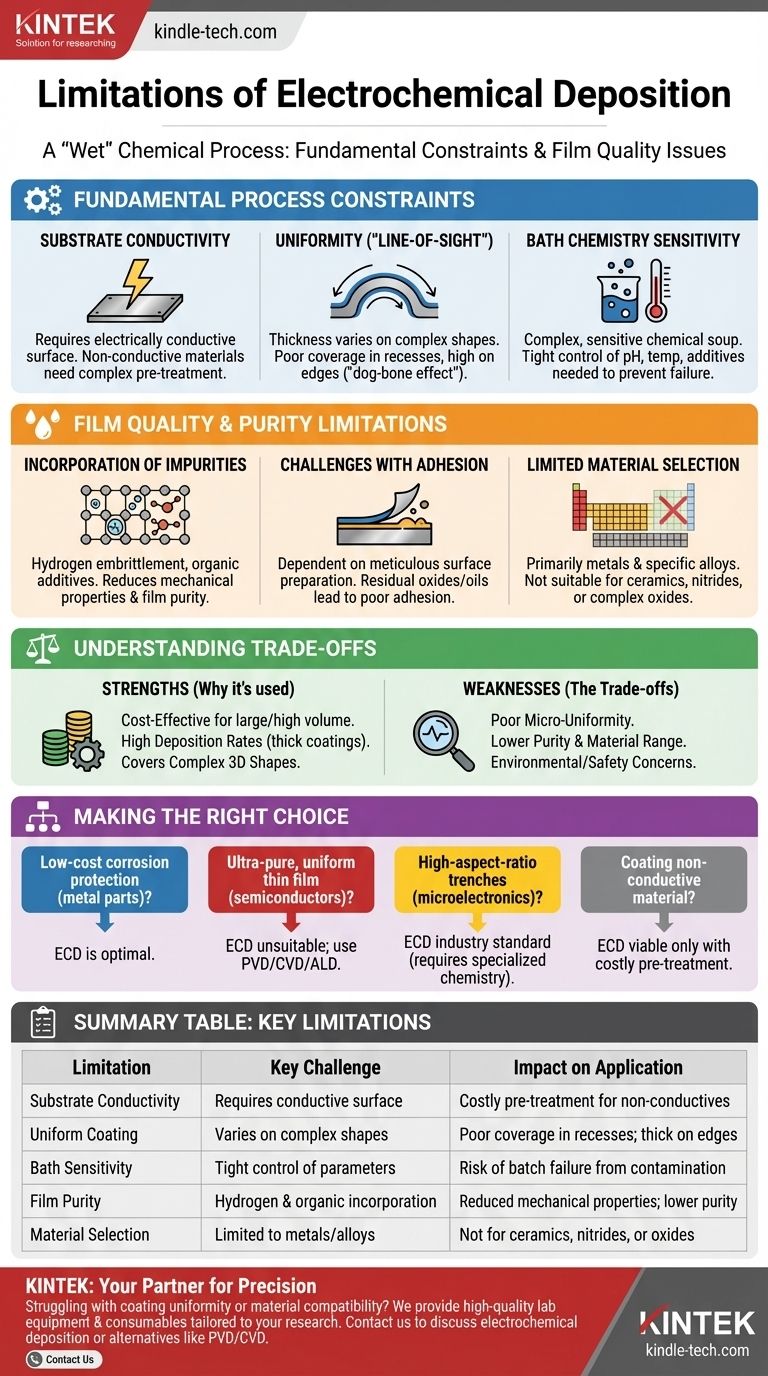

Die Hauptbeschränkungen der elektrochemischen Abscheidung sind die Notwendigkeit eines leitfähigen Substrats, die Schwierigkeiten bei der Erzielung einer gleichmäßigen Schichtdicke bei komplexen Formen, die Empfindlichkeit gegenüber der Badchemie und die Gefahr der Filmkontamination durch die Elektrolytlösung. Diese Faktoren schränken ihren Einsatz in Anwendungen ein, die eine hohe Reinheit oder eine präzise nanoskalige Gleichmäßigkeit erfordern.

Die elektrochemische Abscheidung (ECD) ist ein leistungsstarkes und kostengünstiges Verfahren zur Herstellung von Metallbeschichtungen, aber es handelt sich im Grunde um einen „nassen“ chemischen Prozess, der durch elektrochemische Prinzipien geregelt wird. Ihre Einschränkungen ergeben sich direkt aus dieser Natur und stehen im starken Gegensatz zu „trockenen“, vakuumgestützten Methoden wie PVD oder CVD.

Grundlegende Prozessbeschränkungen

Die Kernmechanik der Verwendung eines elektrischen Stroms in einem flüssigen chemischen Bad führt zu mehreren inhärenten Einschränkungen, die verstanden werden müssen, bevor dieses Verfahren ausgewählt wird.

Anforderung an die Substratleitfähigkeit

Das Werkstück, das Sie beschichten möchten, muss elektrisch leitfähig sein. Das Substrat fungiert als Kathode in der elektrochemischen Zelle, und wenn es keinen Strom leiten kann, findet der Abscheidungsprozess nicht statt.

Obwohl nicht leitfähige Materialien wie Kunststoffe beschichtet werden können, erfordern sie zunächst einen komplexen und oft kostspieligen Vorbehandlungsprozess, um ihre Oberfläche leitfähig zu machen, beispielsweise durch chemische Vernickelung.

Das „Sichtlinien“-Problem

Die Abscheidung ist auf einer geometrisch komplexen Oberfläche nicht gleichmäßig. Das elektrische Feld und die Stromdichte sind auf hervorstehenden Merkmalen und scharfen Ecken („Bereiche hoher Stromdichte“) naturgemäß höher und in Vertiefungen oder Löchern („Bereiche niedriger Stromdichte“) niedriger.

Dies führt zu einer dickeren Beschichtung an äußeren Ecken und einer viel dünneren – oder sogar nicht vorhandenen – Beschichtung in tiefen Vertiefungen. Dieses Phänomen, das bei der Grabenfüllung manchmal als „Dog-Bone-Effekt“ bezeichnet wird, ist eine große Herausforderung für die Herstellung hochgleichmäßiger Filme.

Komplexe und empfindliche Badchemie

Das Elektrolytbad ist eine komplexe chemische Suppe, die eine extrem strenge Prozesskontrolle erfordert. Die endgültigen Filmeigenschaften reagieren sehr empfindlich auf geringfügige Änderungen ihrer Zusammensetzung.

Wichtige Parameter wie pH-Wert, Temperatur, Ionenkonzentration und das Vorhandensein von Additiven müssen ständig überwacht und aufrechterhalten werden. Eine Kontamination des Bades kann schnell eine ganze Charge ruinieren, und die Formulierung der Additive ist oft eine proprietäre Kunst.

Umwelt- und Sicherheitsbedenken

Die bei der ECD verwendeten chemischen Bäder enthalten häufig gefährliche Stoffe. Dazu können Schwermetalle, starke Säuren oder hochgiftige Verbindungen wie Cyanid gehören (die in einigen Gold- oder Kupferplattierungsbädern verwendet werden).

Die Verwaltung, Behandlung und Entsorgung dieser chemischen Abfälle ist eine erhebliche Umwelt- und Kostenfrage. Sie erfordert außerdem strenge Sicherheitsprotokolle zum Schutz der Mitarbeiter.

Grenzen bei Filmqualität und Reinheit

Über die betrieblichen Einschränkungen hinaus setzt die Art des Prozesses auch der Qualität des abgeschiedenen Endfilms Grenzen.

Einbau von Verunreinigungen

Im Gegensatz zu Vakuumprozessen, die in einer hochkontrollierten Umgebung stattfinden, erfolgt die ECD in einer Flüssiglösung. Dies bietet Möglichkeiten für unerwünschte Elemente, die sich in den wachsenden Film einlagern.

Das häufigste Problem ist die Wasserstoffversprödung, bei der während des Prozesses erzeugter Wasserstoff im Metall eingeschlossen wird und dieses spröde macht. Auch organische Additive aus dem Bad können eingebaut werden, was die Reinheit des Films verringert.

Herausforderungen bei der Haftung

Eine starke Haftung zwischen der abgeschiedenen Schicht und dem Substrat ist nicht garantiert. Sie hängt entscheidend von einer sorgfältigen Oberflächenvorbereitung ab.

Alle restlichen Oxide, Öle oder andere Verunreinigungen auf der Substratoberfläche erzeugen eine schwache Grenzfläche, was zu schlechter Haftung und möglichem Abblättern oder Ablösen der Beschichtung führt.

Begrenzte Materialauswahl

Die elektrochemische Abscheidung eignet sich hauptsächlich für Metalle und einige spezifische Legierungen. Obwohl einige Metalloxide oder leitfähige Polymere abgeschieden werden können, ist die Materialpalette weitaus enger als bei anderen Techniken.

Verfahren wie die physikalische Gasphasenabscheidung (PVD) oder die chemische Gasphasenabscheidung (CVD) können eine weitaus größere Palette von Materialien abscheiden, darunter Keramiken, Nitride und komplexe Oxide.

Die Abwägungen verstehen

Trotz ihrer Einschränkungen bleibt die ECD ein wichtiges industrielles Verfahren, da ihre Schwächen durch erhebliche Stärken in bestimmten Kontexten ausgeglichen werden. Der Schlüssel liegt im Verständnis der Kompromisse.

Kosten und Skalierbarkeit

Für die Beschichtung großer Teile oder hoher Stückzahlen kleiner Teile ist ECD oft deutlich kostengünstiger als vakuumgestützte Alternativen. Die Ausrüstung benötigt keine teuren Hochvakuumpumpen, und der Prozess eignet sich gut für die Serienfertigung.

Abscheidungsrate und Dicke

Die ECD kann sehr hohe Abscheidungsraten erreichen, was sie ideal für das Auftragen dicker Schutzschichten (Hunderte von Mikrometern oder mehr) macht. Dies ist für Methoden wie PVD oder Sputtern oft unpraktisch oder zu zeitaufwändig.

Beschichtung komplexer 3D-Formen

Obwohl die ECD bei mikroskopischer Gleichmäßigkeit (wie in Gräben) Schwierigkeiten hat, eignet sie sich hervorragend zur vollständigen Abdeckung großer, nicht-planarer oder komplexer 3D-Objekte. Sie kann Material um Ecken „werfen“, was reine Sichtlinien-PVD-Verfahren nicht können.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ECD die geeignete Technologie ist, müssen Sie ihre Einschränkungen anhand der Hauptanforderungen Ihrer Anwendung bewerten.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Korrosionsschutz von Metallteilen liegt: ECD ist aufgrund seiner Kosteneffizienz und hohen Abscheidungsrate fast mit Sicherheit die optimale Wahl.

- Wenn Ihr Hauptaugenmerk auf einem ultrareinen, gleichmäßigen Dünnfilm für Halbleiter oder Optik liegt: ECD ist wahrscheinlich ungeeignet; PVD, CVD oder Atomic Layer Deposition (ALD) bieten weitaus größere Präzision und Reinheit.

- Wenn Ihr Hauptaugenmerk auf dem Füllen von Gräben mit hohem Aspektverhältnis in der Mikroelektronik liegt (z. B. Kupfer-Interconnects): ECD ist der Industriestandard, erfordert jedoch eine hochspezialisierte und komplexe Additivchemie, um seine natürlichen Grenzen zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines nicht leitfähigen Materials wie Kunststoff oder Keramik liegt: ECD ist nur dann praktikabel, wenn Sie die zusätzlichen Kosten und die Komplexität eines Vorbehandlungsschritts zur Oberflächenmetallisierung rechtfertigen können.

Letztendlich erfordert die Auswahl einer Abscheidungstechnologie ein klares Verständnis davon, was ein Prozess leisten kann und was nicht.

Zusammenfassungstabelle:

| Einschränkung | Hauptproblem | Auswirkung auf die Anwendung |

|---|---|---|

| Substratleitfähigkeit | Erfordert elektrisch leitfähige Oberfläche | Nicht leitfähige Materialien benötigen eine kostspielige Vorbehandlung |

| Gleichmäßige Beschichtung | Dicke variiert bei komplexen Formen | Schlechte Abdeckung in Vertiefungen; dick an Kanten |

| Badempfindlichkeit | Strenge Kontrolle von pH-Wert, Temperatur, Additiven | Risiko des Chargenversagens durch Kontamination |

| Filmreinheit | Wasserstoffversprödung; Einbau von organischen Stoffen | Reduzierte mechanische Eigenschaften; geringere Reinheit |

| Materialauswahl | Hauptsächlich auf Metalle/Legierungen beschränkt | Nicht geeignet für Keramiken, Nitride oder Oxide |

Haben Sie Probleme mit der Beschichtungsgleichmäßigkeit oder Materialverträglichkeit? Die richtige Laborausrüstung ist entscheidend für die Auswahl und Optimierung Ihres Abscheidungsprozesses. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie die elektrochemische Abscheidung oder fortschrittliche Alternativen wie PVD/CVD bewerten, unsere Experten können Ihnen helfen, die perfekte Lösung für hochreine, gleichmäßige Beschichtungen zu finden. Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrochemisches Laborarbeitsplatz-Potentiostat für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Wie beurteilt ein Drei-Elektroden-Potentiostat die Korrosion von TA10-Titan? Experteneinschätzungen

- Was ist die Bedeutung der elektrochemischen Impedanzspektroskopie (EIS)? Analyse von Kinetik & Stabilität in Katalysatoren

- Wie bewertet ein elektrochemisches Potentiostat die Korrosionsbeständigkeit von Schweißverbindungen? Leitfaden für Expertenprüfungen

- Welche Rolle spielt ein hochpräzises elektrochemisches Potentiostat bei der Laugung von Sm2(Co,Fe,Cu,Zr)17-Magneten?

- Welche Rolle spielt ein elektrochemisches Potentiostat bei der Bewertung von TiNO-Beschichtungen? Quantifizierung des biologischen Korrosionsschutzes