Obwohl unglaublich schnell und präzise, ist das Induktionslöten keine Universallösung. Seine primären Einschränkungen drehen sich um die hohen anfänglichen Gerätekosten, die geometrischen Einschränkungen durch die Induktionsspule und seine Ungeeignetheit für geringe Stückzahlen oder hochkomplexe Baugruppen. Diese Methode zeichnet sich bei einfachen, wiederholbaren Verbindungen in der Großserienfertigung aus, wird aber für kundenspezifische oder komplizierte Arbeiten weniger praktisch.

Der Kernkompromiss beim Induktionslöten ist seine Spezialisierung. Sie gewinnen außergewöhnliche Geschwindigkeit, Kontrolle und Konsistenz auf Kosten der Flexibilität, was es zu einem leistungsstarken Werkzeug für die richtige Anwendung, aber zu einem teuren und einschränkenden für die falsche macht.

Die grundlegende Herausforderung: Geometrie und Spulendesign

Das Induktionslöten beruht auf einem Magnetfeld zur Wärmeerzeugung. Die Form und Nähe der Induktionsspule zum Werkstück sind daher die kritischsten Erfolgsfaktoren, was erhebliche Einschränkungen mit sich bringt.

Die zentrale Rolle der Induktionsspule

Die Induktionsspule ist keine generische Komponente; sie ist ein speziell entwickeltes Werkzeug. Jede einzigartige Verbindungsgeometrie erfordert eine speziell geformte Spule, um die Wärme gleichmäßig und effizient auf den Zielbereich zu übertragen.

Diese kundenspezifische Entwicklung erhöht die anfängliche Einrichtungszeit und die Kosten für jedes neue Teil, das Sie löten möchten.

Einschränkungen bei komplexen Formen

Die Induktionserwärmung ist am effektivsten bei relativ einfachen, symmetrischen Geometrien wie Wellen und Fittings. Große, unregelmäßig geformte Baugruppen sind mit einer einzigen Spule sehr schwer gleichmäßig zu erwärmen.

Teile mit vielen Vorsprüngen oder unterschiedlichen Dicken können zu Hot Spots und unvollständigem Fluss des Füllmaterials führen, was die Integrität der Verbindung beeinträchtigt.

Probleme mit unzugänglichen Verbindungen

Die Stärke des Magnetfeldes nimmt mit der Entfernung schnell ab. Wenn die Verbindung tief in einer Baugruppe vergraben oder physikalisch durch andere Teile der Komponente abgeschirmt ist, kann die Induktionsspule nicht genügend Wärme an der richtigen Stelle erzeugen.

Wirtschaftliche und gerätetechnische Überlegungen

Über die Physik des Prozesses hinaus spielt das Wirtschaftsmodell eine große Rolle dabei, ob das Induktionslöten eine praktikable Wahl ist. Es ist ein Prozess, der Skalierung erfordert, um kosteneffizient zu sein.

Hohe anfängliche Kapitalinvestition

Die Stromversorgung, das Wasserkühlsystem und die kundenspezifisch gefertigten Spulen stellen eine erhebliche Kapitalinvestition dar. Diese Vorabkosten sind viel höher als die des manuellen Brennerlötens oder sogar einiger Ofenlöt-Setups.

Rechtfertigung durch Produktionsvolumen

Die hohe Geschwindigkeit und das Automatisierungspotenzial des Induktionslötens amortisieren sich nur bei hohen Produktionsvolumen. Die Kosten pro Einheit sinken dramatisch bei Tausenden von wiederholbaren Teilen.

Für geringe Stückzahlen, Einzelanfertigungen oder Prototypenarbeiten machen die Einrichtungskosten und die kundenspezifischen Werkzeuge es wirtschaftlich unpraktisch.

Verständnis der Kompromisse und Prozessbeschränkungen

Jeder technische Prozess beinhaltet Kompromisse. Das Verständnis der inhärenten Kompromisse des Induktionslötens ist entscheidend, um kostspielige Anwendungsfehler zu vermeiden.

Die Notwendigkeit eines präzisen Verbindungsdesigns

Wie die meisten Lötverfahren erfordert auch das Induktionslöten einen sauberen, präzise kontrollierten Spalt zwischen den Teilen. Dieser Spalt, typischerweise 0,05 bis 0,13 mm (0,002 bis 0,005 Zoll), ist entscheidend für die Kapillarwirkung, um das geschmolzene Füllmaterial in die Verbindung zu ziehen.

Schlecht gestaltete oder inkonsistente Verbindungen führen zu Hohlräumen und schwachen Bindungen, unabhängig von der Qualität der Heizmethode.

Materialselektivität

Induktion funktioniert, indem sie Strom in elektrisch leitenden Materialien induziert. Sie ist am effizientesten bei ferromagnetischen Materialien wie Kohlenstoffstahl.

Nicht-magnetische, aber leitende Metalle wie Aluminium oder Kupfer können erwärmt werden, erfordern aber oft andere Frequenzen und mehr Leistung. Das Löten von nicht-leitenden Materialien wie Keramiken erfordert einen völlig anderen Ansatz, z. B. die Verwendung eines leitenden Suszeptors zur Wärmeübertragung.

Risiko lokaler Überhitzung

Die Erwärmung ist extrem schnell und lokalisiert. Ohne präzise Kontrolle ist es leicht, dünne Abschnitte eines Teils zu überhitzen und zu beschädigen oder thermische Spannungen zu erzeugen, insbesondere beim Verbinden ungleicher Metalle mit unterschiedlichen Ausdehnungsraten.

Potenzielle Materialeigenschaftsänderungen

Obwohl die Erwärmung lokalisiert ist, wird das Grundmaterial in der Wärmeeinflusszone über seine kritische Temperatur erhitzt. Dies kann zu Glühen (Erweichen) oder anderen unerwünschten Änderungen der Materialhärte und -festigkeit führen, die im Design berücksichtigt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess auszuwählen, müssen Sie die Stärken der Methode mit Ihrem primären Ziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Produktion einfacher Verbindungen liegt: Induktionslöten ist eine ausgezeichnete Wahl, die unübertroffene Geschwindigkeit und Konsistenz bietet, die die Kosten pro Teil senkt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer, komplexer Baugruppen oder unterschiedlicher Teile mit geringem Volumen liegt: Ofenlöten oder manuelles Brennerlöten bieten größere Flexibilität und eine viel niedrigere Einstiegshürde.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien mit stark unterschiedlichen Massen liegt: Induktion kann eine Herausforderung sein, und eine langsamere, gleichmäßigere Heizmethode wie das Ofenlöten kann erforderlich sein, um thermische Spannungen zu vermeiden.

Letztendlich erfordert die Wahl der richtigen Lötmethode ein klares Verständnis Ihrer spezifischen Teilegeometrie, des Produktionsvolumens und der Materialeigenschaften.

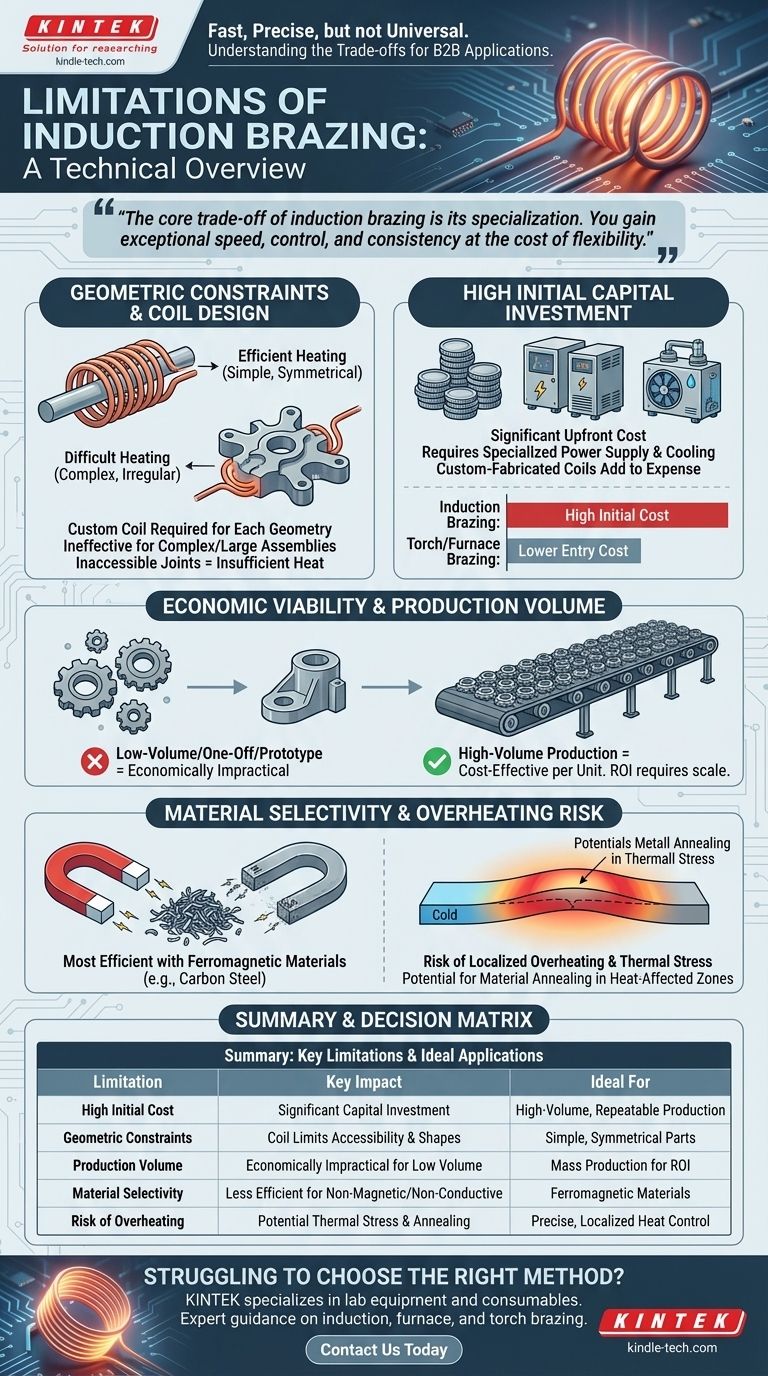

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung | Ideal für |

|---|---|---|

| Hohe Anfangskosten | Erhebliche Kapitalinvestitionen in Ausrüstung und kundenspezifische Spulen | Hochvolumige, wiederholbare Produktionsläufe |

| Geometrische Einschränkungen | Spulendesign begrenzt die Zugänglichkeit von Verbindungen und komplexe Formen | Einfache, symmetrische Teile wie Wellen und Fittings |

| Produktionsvolumen | Wirtschaftlich unpraktisch für geringe Stückzahlen oder Einzelanfertigungen | Massenproduktion zur Rechtfertigung der Einrichtungskosten |

| Materialselektivität | Weniger effizient für nicht-magnetische oder nicht-leitende Materialien | Ferromagnetische Materialien (z. B. Kohlenstoffstahl) |

| Risiko der Überhitzung | Potenzial für thermische Spannungen oder Glühen in Wärmeeinflusszonen | Anwendungen, die eine präzise, lokalisierte Wärmeregelung erfordern |

Fällt es Ihnen schwer, die richtige Lötmethode für die Anforderungen Ihres Labors zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung, um Ihnen bei der Navigation durch die Kompromisse von Prozessen wie dem Induktionslöten zu helfen. Egal, ob Sie mit hochvolumiger Produktion oder komplexen Baugruppen arbeiten, wir bieten Lösungen, die auf Ihre Materialien, Geometrie und Volumenanforderungen zugeschnitten sind. Kontaktieren Sie uns noch heute, um Ihren Lötprozess zu optimieren und konsistente, zuverlässige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Doppelplatten-Heizpresse für Labor

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was sind die strukturellen Vorteile eines VIDP-Ofens? Hochreines Schmelzen mit überlegener Effizienz erzielen

- Funktioniert Induktionserwärmung bei allen Metallen? Entdecken Sie die Geheimnisse der effizienten Metallerwärmung

- Funktioniert Induktionserwärmung nur bei Metallen? Die Wissenschaft hinter der Erwärmung von Nichtmetallen

- Welche Rollen spielen Vakuuminduktionsofen und hochreine Graphittiegel beim Schmelzen von Mg-2Ag-Legierungen? Beherrsche die Reinheit.

- Wie präzise ist das Vakuumgießen? Erreichen Sie hochpräzise Prototypen und Kleinserienfertigung

- Was ist der Unterschied zwischen einem kernlosen und einem Kerninduktionsofen? Wählen Sie das richtige Werkzeug für Ihr Gießereiunternehmen

- Was sind die Vorteile eines elektrischen Induktionsofens? Erzielen Sie überragende Metallschmelzqualität und Effizienz

- Warum wird ein Hochfrequenz-Induktionsofen einem Widerstandsofen vorgezogen? Optimierung der Wasserstofflöslichkeitsforschung