Die primären Einschränkungen der physikalischen Gasphasenabscheidung (PVD) sind ihre „Sichtlinien“-Natur, die die Beschichtung komplexer Formen erschwert, sowie prozessspezifische Einschränkungen wie Materialanforderungen und das Potenzial für Oberflächenfehler. Im Gegensatz zur chemischen Gasphasenabscheidung (CVD), bei der ein Gas alle Oberflächen gleichmäßig beschichtet, beinhaltet PVD den physischen Transport von Material von einer Quelle zu einem Substrat in einer geraden Linie, wodurch „Schatten“ auf komplizierten Teilen entstehen.

Die Kernherausforderung der PVD besteht nicht darin, ob sie eine qualitativ hochwertige Beschichtung erzeugen kann, sondern vielmehr darin, wo sie diese Beschichtung platzieren kann. Ihre Wirksamkeit ist fundamental an den direkten, ungehinderten Weg zwischen der Materialquelle und der Zieloberfläche gebunden.

Die Kernbeschränkung: Das „Sichtlinien“-Problem

Die physikalische Gasphasenabscheidung funktioniert, indem ein festes Quellmaterial (das „Target“) mit Energie beschossen wird, wodurch Atome oder Moleküle ausgestoßen werden. Diese ausgestoßenen Partikel wandern dann durch ein Vakuum und kondensieren auf dem Substrat, wodurch ein dünner Film entsteht.

Was „Sichtlinie“ bedeutet

Die Partikel bewegen sich in einer geraden Flugbahn von der Quelle zum Substrat. Jeder Teil des Substrats, der sich nicht in der direkten Sichtlinie der Quelle befindet, wird nicht beschichtet.

Dies ist der wichtigste Unterschied im Vergleich zur Nicht-Sichtlinien-Natur der chemischen Gasphasenabscheidung (CVD), bei der ein Vorläufergas um und in komplexe Geometrien fließen kann.

Schwierigkeiten bei komplexen Geometrien

Aufgrund dieser Direktweganforderung hat PVD Schwierigkeiten, die Innenseite von Rohren, Hinterschneidungen oder die Rückseite eines Objekts zu beschichten, ohne komplexe und oft teure Vorrichtungen, um das Teil während des Prozesses zu drehen.

Selbst bei Rotation ist es außerordentlich schwierig, eine perfekt gleichmäßige Beschichtung in scharfen Ecken oder tiefen Kanälen zu erzielen.

Prozessspezifische Einschränkungen

Der Begriff „PVD“ umfasst mehrere verschiedene Techniken, von denen jede ihre eigenen einzigartigen Einschränkungen hat. Die Methode, die zur Verdampfung des Quellmaterials verwendet wird, führt zu spezifischen Kompromissen.

Materialanforderungen für die Bogenabscheidung

Eine gängige PVD-Methode, die Bogenphasenabscheidung, kann nur mit elektrisch leitfähigen Quellmaterialien verwendet werden. Der Prozess beruht auf der Erzeugung eines Lichtbogens auf der Target-Oberfläche, um dieses zu verdampfen, was bei Isoliermaterialien wie vielen Keramiken nicht möglich ist.

Oberflächenfehler durch „Makros“

Die Bogenabscheidung ist auch dafür bekannt, mikroskopisch kleine geschmolzene Kügelchen, oft als „Makros“ bezeichnet, aus dem Quellmaterial auszustoßen. Diese Tröpfchen können sich in den wachsenden Film einbetten und Oberflächenknötchen und andere Defekte erzeugen, welche die Integrität oder das Finish der Beschichtung beeinträchtigen können.

Abscheidungsraten und Erwärmung

Andere PVD-Prozesse, wie das Sputtern, können im Vergleich zur thermischen Verdampfung oder CVD relativ niedrige Abscheidungsraten aufweisen, was die Prozesszeit und die Kosten erhöht. Darüber hinaus erzeugen einige Methoden, wie die anodische Bogenabscheidung, erhebliche Strahlungswärme, was für temperatursensible Substrate problematisch sein kann.

Die Kompromisse verstehen: PVD vs. CVD

Um die Einschränkungen von PVD vollständig zu erfassen, ist es hilfreich, sie direkt mit ihrem chemischen Gegenstück, CVD, zu vergleichen, das auf chemischen Reaktionen auf der Oberfläche eines Substrats beruht.

Beschichtungsabdeckung vs. Betriebstemperatur

CVD eignet sich hervorragend zur Erzeugung hochgleichmäßiger (konformer) Beschichtungen auf Bauteilen mit komplexen Formen, da das Vorläufergas jede Oberfläche erreicht. CVD erfordert jedoch oft sehr hohe Temperaturen, um die chemische Reaktion auszulösen.

PVD, obwohl auf Sichtlinie beschränkt, kann oft bei viel niedrigeren Temperaturen durchgeführt werden, was es für Materialien geeignet macht, die die Hitze eines CVD-Prozesses nicht vertragen.

Kammergröße und Skalierbarkeit

Beide Prozesse sind durch die Größe ihrer Vakuumkammern begrenzt, was die Beschichtung sehr großer Oberflächen erschwert. Teile müssen typischerweise vor dem Einbringen in die Beschichtungskammer für beide Methoden in einzelne Komponenten zerlegt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen PVD und anderen Beschichtungsmethoden hängt vollständig von der Geometrie Ihres Teils und Ihren Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Innenflächen oder 3D-Teile liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-Natur fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochreinen Films auf einer flachen oder einfachen Außenfläche liegt: PVD ist eine ausgezeichnete, oft bei niedrigeren Temperaturen durchführbare und hochgradig kontrollierbare Option.

- Wenn Ihr Teil temperaturempfindlich ist: Ein Niedertemperatur-PVD-Prozess wie Sputtern ist wahrscheinlich besser geeignet als ein Hochtemperatur-CVD-Prozess.

Letztendlich ist das Verständnis der Einschränkungen einer Abscheidungsmethode der Schlüssel zur Auswahl des effektivsten Prozesses für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| Einschränkung | Kernherausforderung | Auswirkung auf die Beschichtung |

|---|---|---|

| Sichtlinien-Natur | Partikel bewegen sich in geraden Linien und erzeugen Schatten | Unfähigkeit, komplexe Geometrien, Hinterschneidungen und Innenflächen gleichmäßig zu beschichten |

| Materialanforderungen (Arc PVD) | Erfordert elektrisch leitfähige Quellmaterialien | Kann nicht mit Isoliermaterialien wie vielen Keramiken verwendet werden |

| Oberflächenfehler (Arc PVD) | Ausstoß mikroskopisch kleiner geschmolzener Kügelchen („Makros“) | Erzeugt Knötchen und beeinträchtigt die Integrität und das Finish der Beschichtung |

| Abscheidungsrate & Wärme | Einige Methoden haben niedrige Abscheidungsraten oder erzeugen erhebliche Wärme | Erhöht die Prozesszeit/Kosten und kann temperatursensible Substrate beschädigen |

| Kammergröße | Begrenzt durch die Abmessungen der Vakuumkammer | Schwierig, sehr große Oberflächen in einer einzigen Charge zu beschichten |

Sie haben Schwierigkeiten bei der Auswahl der richtigen Beschichtungsmethode für Ihre komplexen Laborbauteile? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient alle Ihre Laborbedürfnisse. Unsere Experten helfen Ihnen, die Kompromisse zwischen PVD, CVD und anderen Techniken abzuwägen, um die optimale Lösung für Ihre spezifische Anwendung zu finden und qualitativ hochwertige, langlebige Beschichtungen für Ihre Materialien zu gewährleisten. Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihr Projekt zu besprechen und herauszufinden, wie wir die Fähigkeiten Ihres Labors verbessern können!

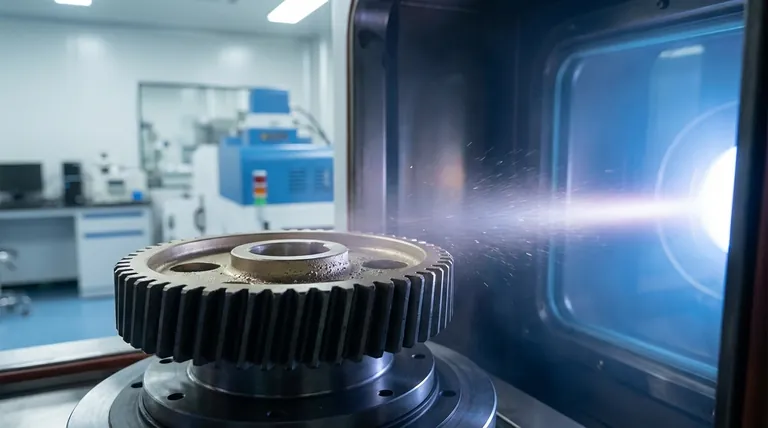

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen